高原隧道湿喷台车电动化技术研究

陈国庆,江 帅,苏 薇,卢照昕,郑中山

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.中铁工程装备集团隧道设备制造有限公司,河南 郑州 450016;3.河南机电职业学院,河南 郑州 450016)

目前我国高原山岭隧道多采用钻爆法施工,隧道施工设备已基本上实现了全机械化,但施工设备以柴油内燃机动力为主,由于高原地区海拔高、气温低、氧气含量低,造成设备出现工效损耗大、与人争氧、能耗成本高等问题,电动设备采用电池和电机驱动技术,可以从根本上避免此类问题,在高原隧道施工的应用前景广阔。

1 电动工程设备发展情况及相关政策趋势

我国在新能源工程装备研发应用领域投入了大量的人力和财力,工程机械电动化步入了快车道,品类和数量快速增长。国内企业陆续推出电动化产品,推动了电动设备在工程施工领域的应用。柳工、徐工、中联重科、长安重工、三一重工、山河智能等主要工程机械厂家,相继开发生产了电动自卸汽车、电动挖掘机、电动装载机、电动混凝土运输车等工程机械。国外工程机械巨头也纷纷布局研发新能源工程机械。卡特彼勒、沃尔沃、小松等相继研发了纯电动装载机、电动地下矿用卡车、电动挖掘机等。

2020 年9 月22 日第七十五届联合国大会上,中国承诺2030 年前实现“碳达峰”,2060 年前实现“碳中和”。电动化施工设备零排放、无污染,应用电动化装备成为高原隧道建设发展的新方向和技术趋势。2020 年12 月28 日,生态环境部发布《非道路柴油移动机械污染物排放控制技术要求(发布稿)》(以下简称:国四),“国四”排放标准于2022 年12 月1 日正式实施,排放要求切换促使工程装备电动化进入快速发展阶段,电动设备开始逐步应用到工程施工领域。2021年,中国工程机械工业协会发布《工程机械行业“十四五”发展规划》,明确了新能源工程机械为先导工程,并被作为重点发展的装备。2023 年全国两会上,第十四届全国人大代表,中铁工业总工程师、中铁装备副总经理、首席专家王杜娟建议大力发展洁净绿色工程机械,让电动化产品领跑世界。她同时建议,对工程机械电动化产品实行三年补贴政策。

2 高原隧道施工燃油设备缺点

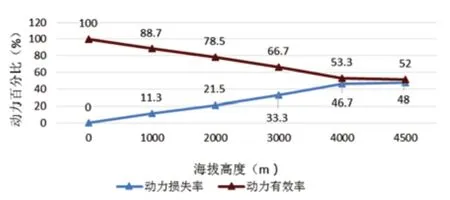

燃油设备大量消耗隧道内氧气,与人争氧,同时,排放大量有害气体和颗粒物质,影响空气质量,加剧洞内环境恶化,影响作业人员的健康和施工作业的安全。高原气温低,润滑油性能变差,发动机运行阻力大,负荷高,设备启动困难,影响施工效率,也造成维修和维保费用增加。研究表明,海拔每升高1 000m,内燃机动力损失约11%,如图1 所示,若隧道洞口海拔在4 000m 以上,动力损失将超过45%。高原缺氧问题造成发动机功率降低,影响施工效率,增加设备能耗成本。

图1 海拔高度对内燃机动力影响

3 高原隧道施工电动设备优势和应用需求

3.1 电动设备绿色友好、使用成本低

电动装备以电能直接驱动电机作业,不消耗氧气,解决了燃油设备与人争氧等问题,缓解了通风系统压力,不产生有害气体,实现尾气零排放,减少了隧道内烟尘浓度,降低了机械噪音,有效改善了隧道内作业环境,体现了“以人民为中心”和“生命至上”的建设理念。

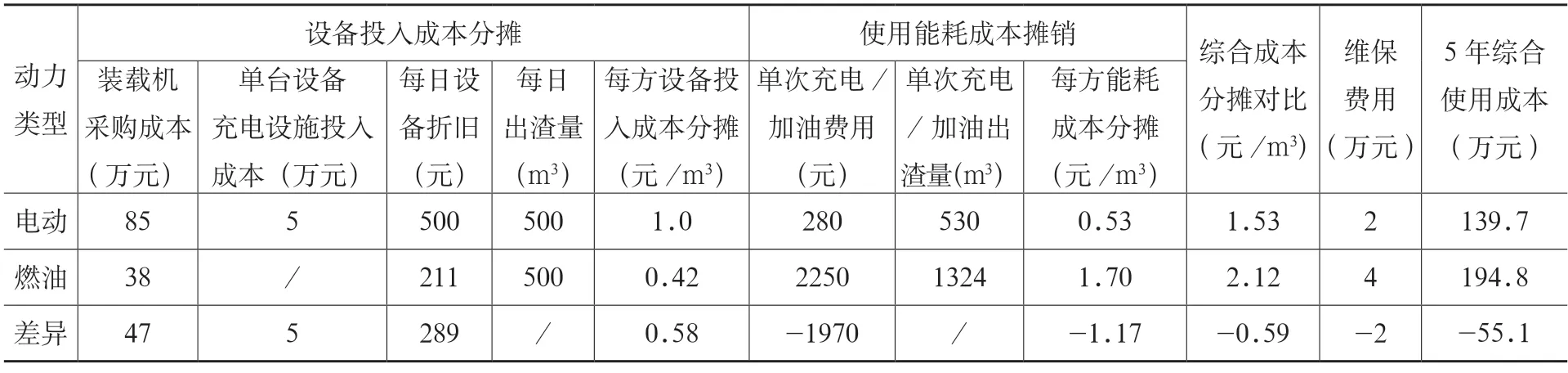

在高原环境下电动设备比燃油设备工作效率高,维保成本少,整体使用成本低。根据调研信息,以某高原铁路2 号隧道1#横洞应用电动装载机出渣为模型测算,电动装载机使用5 年比燃油装载机综合成本投入低55.1 万元(设备采购成本已纳入计算),成本优势非常明显,调研测算数据如表1 所示。

表1 装载机使用经济性对比

3.2 高原隧道施工电动设备具有明确应用需求

2021 年4 月,某高原铁路创新公司在成都召开了高原铁路新能源装备技术研讨会,对新能源装备在高原铁路隧道施工中的运用进行了研讨交流。2022 年9 月,该高原铁路有限公司制定高原铁路绿色智能装备推广指导意见,支持推广绿色智能装备。电动化设备零排放、无污染,应用电动化装备成为高原隧道建设发展的新方向和技术趋势。本文重点对高原湿喷台车电动化技术方案进行了研究,希望能为隧道掘锚喷等专用设备电动化的研发提供参考。

4 高原隧道湿喷台车电动化技术方案

4.1 总体方案

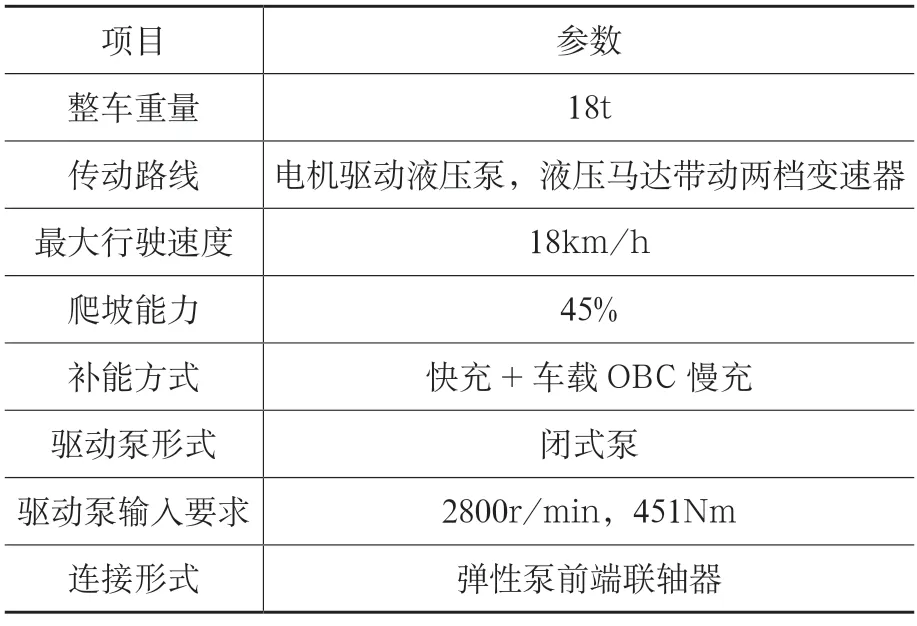

1)针对高原隧道海拔高、气温低、空气稀薄等极端条件,结合喷浆施工特点和作业要求,进行典型工况采集,对设备适应性、可靠性、技术稳定性、经济性等方面进行研究,同时,考虑油改电后产品稳定性和可靠性,确定以某燃油版湿喷台车为基础,设备行走采用电机驱动替代柴油机驱动的技术方案,液压系统和上装工作装置保持不变,基于未来智能化无人驾驶需求,选择增加无线遥控驾驶和控制功能,设置基本性能参数如表2 所示。

表2 基本性能需求

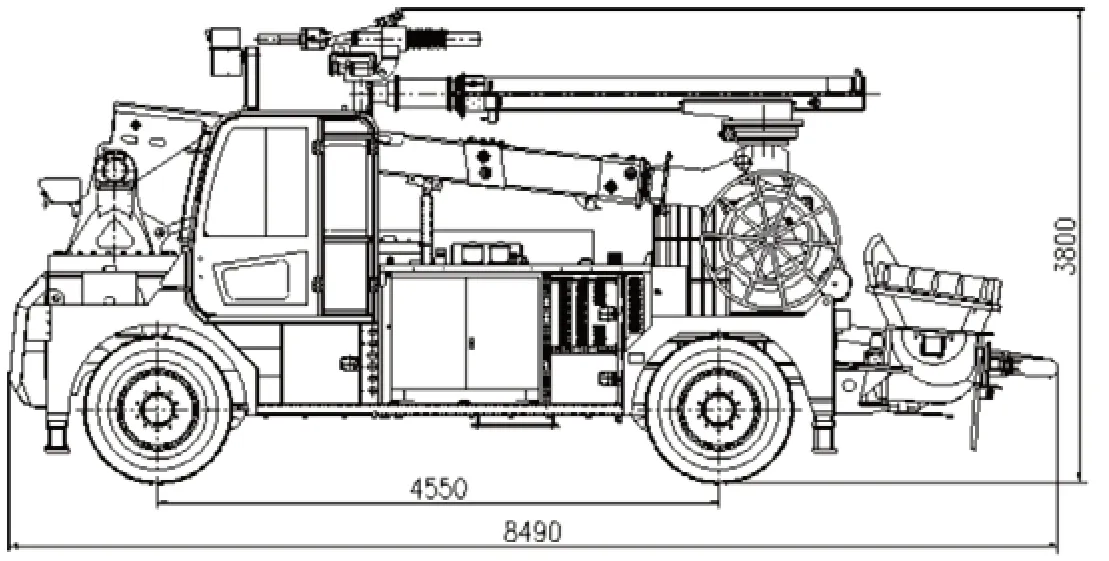

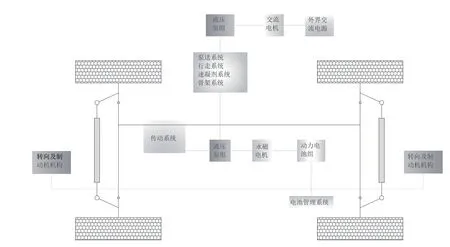

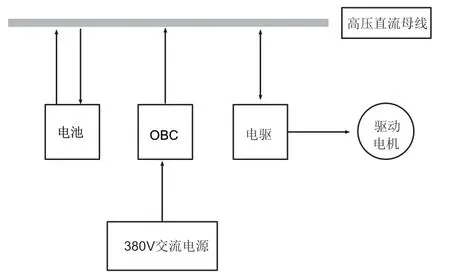

2)总体技术方案是用电机代替原发动机,电机与驱动泵用联轴器连接,用多合一控制器控制电机,兼顾DC/DC、高压电源分配、快充等功能,配置动力电池系统(含BMS、水冷和电加热),采用车载OBC,在车辆作业时可通过外接380V 交流电为动力电池充电,采用VCU 整车控制器对整车进行调度控制,保留原车液压控制器,具体如图2 和图3 所示。

图2 电动湿喷台车

图3 湿喷台车电动化整车技术方案示意图

4.2 关键技术探索

4.2.1 动力系统驱动电机选型

根据整机质量、最高车速和爬坡度,测算电机功率、扭矩和转速,基于整机动力需求,综合考虑电机系统效率和电机输出特性,对驱动电机进行匹配选型。计算公式如下

其中,PN为电动机额定功率,ηT为传动系统总效率,m为整机最大质量,f为滚动摩擦系数,Cd为风阻系数,A为迎风面积,vmax为最高车速。

通过额定功率和电机转速可以计算出电动机额定转矩。计算公式如下

其中,TN为电机额定转矩,nN为电机转速。

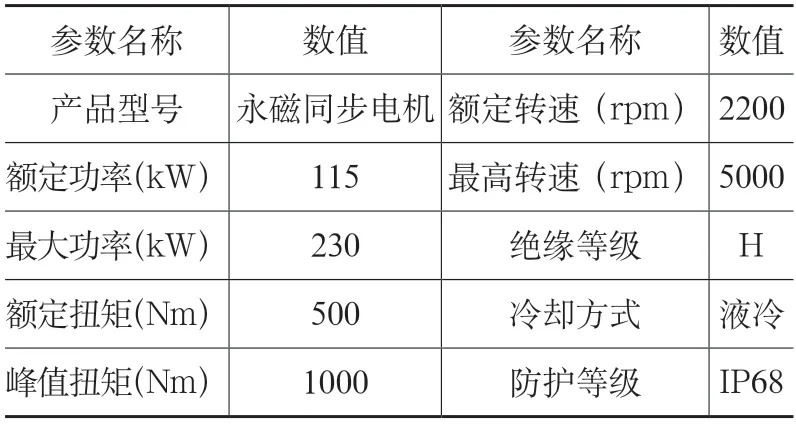

经测算得出电机额定功率、额定扭矩、转速等理论参数,结合电机系统效率MAP 图综合分析,确定电机选型参数,如表3 所示。

表3 电机选型参数

4.2.2 动力电池电芯选型方案

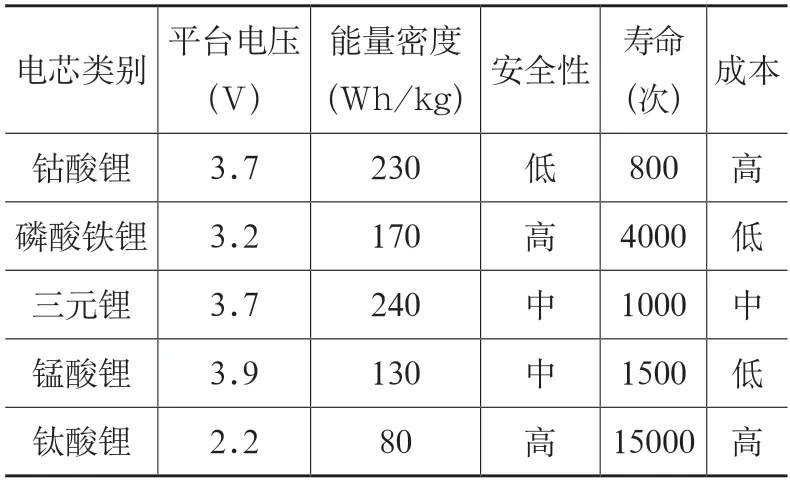

目前动力电池电芯主要有钴酸锂、磷酸铁锂、三元锂、锰酸锂、钛酸锂可供选择,不同电芯材料在能量密度、安全性、使用寿命、成本等方面存在差异,如表4所示。

表4 动力电池电芯性能对比

钴酸锂能量密度高,抗过充性能差,不安全且钴有放射性,不环保;钴是储量少的贵重金属,成本高。磷酸铁锂能量密度高、磷和铁储量大、价格低,几乎无热失控(热失控温度在800℃以上),性能稳定且安全。三元锂能量密度高,但稀有金属多,成本比磷酸铁锂高,热失控温度为200℃,需要多系统结合满足安全性。锰酸锂能量密度比磷酸铁锂略低,最大问题是在高温度工作时易溶解且衰减快,稳定性、安全性不及磷酸铁锂。钛酸锂寿命长,但平台电压和能量密度低,系统连接多,存在高温胀气问题,且成本较高。

综上,电池电芯选用安全可靠、能量密度大、性能稳定的磷酸铁锂电池。考虑环境适用性,电池热管理需配置加热和冷却系统,保证在环境温度-35~45℃可正常工作。

4.2.3 电池电量方案

根据湿喷台车电机功率和隧道内行走距离,考虑最少留存电量,避免电池电量过放影响电池性能和使用寿命。参考电动汽车电池选型标准GB/T18386-2017《电动汽车能量消耗率和续驶里程试验方法》,按照续航行驶20km,放电深度80%,采用等速法测算动力电池所需的容量,计算公式如下

其中,Cev为满足续驶里程动力电池所需的容量,Va为等速测量的车速,Sev为车辆设计的纯电动行驶目标里程,DOD为电池的放电深度,即电池从充满电到最低电量的范围,ηT为传动系统总效率,ηm为驱动电机平均效率,ηbat为电池的平均放电效率,Ubat为电池的额定电压。

根据电池容量计算得到的电池总能量,计算公式如下

其中,We为电池总能量,Cev为满足续驶里程动力电池所需的容量,Ubat为电池的额定电压。

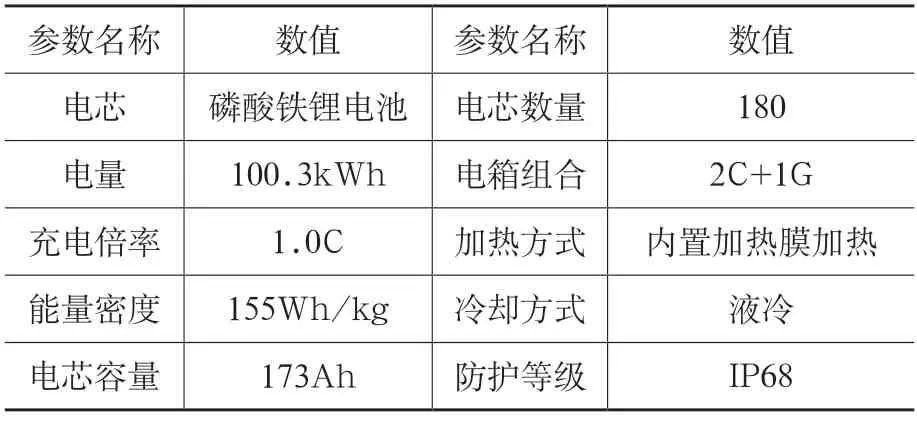

经测算分析,动力电池选型详细参数如表5。

表5 动力电池参数

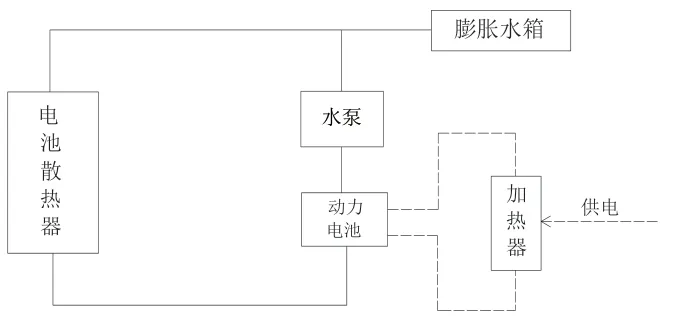

4.2.4 整车热管理系统设计方案

整车热管理系统设计重点是电池温度控制和电机冷却。电池工作温度范围为0~45℃,最佳的充放电温度在20℃左右。温度会直接影响电池性能,在超过电池工作范围时,电池无法正常放电,也会出现无法充电情况。电池加热采用内置加热膜加热方案,冷却采用循环液冷散热器加空调制冷的设计方案,示意图如图4 所示。

图4 电池热管理系统设计方案

基于此方案对动力电池控制策略进行设定,如表6,当电池温度T小于0℃需加热,采用加热膜技术;当T在0~35℃时,不需要加热也不需要冷却;当T在35~45℃时,主要靠电池散热器散热;当T大于45℃时,电池包散热器辅助散热同时,可以由空调系统的1 个支路提供冷却。

表6 动力电池热管理控制策略

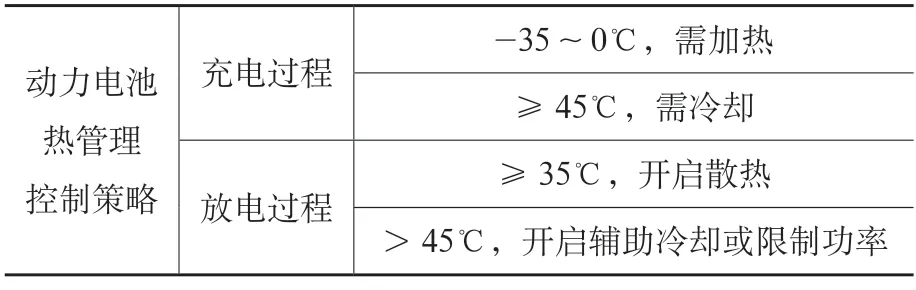

电机温度过高会导致电机限扭矩,系统无法正常工作。电机不需加热,只要考虑散热,整体方案是采用风冷加水冷的联合冷却形式,采用水路串联连接方式,即冷却水经由冷却系统后,先流经电机驱动器,然后流入电机,最后返回冷却系统,形成水循环系统,示意图如图5 所示。

图5 电机冷却系统设计方案

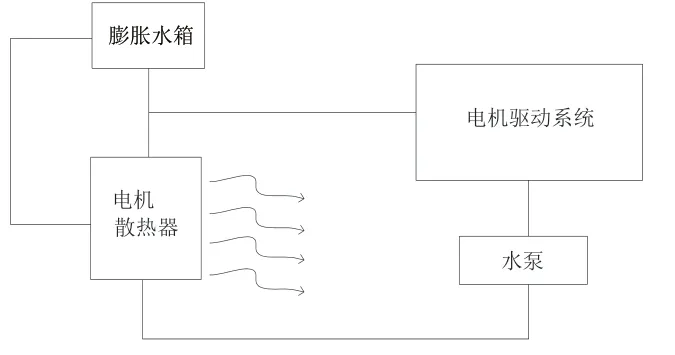

4.2.5 充电方案

充电采用两种方案,满足不同场景下补能需要,设备在喷浆泵送工作时外接380V 交流电源,采用OBC 车载充电机,在设备喷浆的同时为动力电池慢充补能,如图6 所示。电池浅充浅放,可提升电池续航能力和使用寿命。

图6 OBC车载充电机充电方案

设备同时配置高压直流充电插口,在非工作时间,可同其它电动设备充电桩通用。在隧洞外设置120kW 直流快速充电桩,设备在洞外不作业时,可采用直流高压快充模式,在电池电量剩余20%时,满足40~50min 内电池电量充满。

4.3 隧道电动设备存在问题和建议

1)目前续航能力不如燃油设备,整机初期采购成本高,充电、补能方式不灵活。整机可靠性、耐久性和电池寿命仍需要进一步提高。

2)建议各研发厂家加快技术突破,提高电池能量密度,增加续航时间,降低整机价格,提供多种补能模式,如采用换电形式或便携式移动充电桩,满足长续航需求。

3)探索车电分离模式,电池以租代售,降低设备价格。

4)基于5G 网络技术的远程监控及无人驾驶技术研究,提高电动设备智能化水平,在岩爆和突涌水等危险应用场景,实现远程无人驾驶,满足客户智能化、少人化、无人化施工需求。

5 结论

近两年国家持续加大对基础建设投资,继本文讲到的高原铁路之后,还有多个重大建设工程项目处于高海拔缺氧地区,纯电动设备绿色节能高效,又可以有效解决与人争氧和环境污染的问题,非常适合在高原隧道施工中应用。随着技术的进步和设备成本的降低,高原隧道施工采用电动化设备的条件和技术越来越成熟,希望本文提出的湿喷台车电动化方案,可以为高原隧道施工专用设备电动化研究提供参考,也为后续高原隧道建设提供一种新的思路和方案。