镍基高温合金磨削出口毛刺的有限元分析*

黄文科 曾 鑫 周 胜

(①湖南工业大学机械工程学院,湖南 株洲 412007;②高性能滚动轴承技术湖南省高校重点实验室,湖南 株洲 412007)

镍基高温合金在高温环境中能保持较高的强度、稳定性以及良好的耐腐蚀性能,也被称为耐热合金,因而被广泛应用于航空航天、化工能源、冶金、轮船和汽车发动机等领域[1-3]。又由于其优异的高温性能而成为先进航空发动机及工业燃气轮机制备过程中的关键材料,尤其被广泛用于制备涡轮叶片、导向叶片等关键热端部件[4-6]。但镍基合金和钛合金一样,在磨削加工时磨削区磨削力更大、磨削热更高[7],会造成材料的软化以及砂轮表面磨屑的黏附,被认为是典型的难加工材料[8-10]。传统的切削加工方法难以实现镍基高温合金材料的高效高质加工,磨削加工是镍基高温合金的主要加工方式,磨削表面不仅可以获得较小的粗糙度值[11],也是保证表面完整性和加工精度不可或缺的加工方法[12]。现如今精密加工技术的加工精度越来越高,有的尺寸精度达到了微米级和纳米级,并逐渐向着原子级的加工范畴逼近[13]。但是,机械加工后残留的边缘毛刺严重影响了零部件的精度,因此初加工后通常会有一个打磨或者去毛刺的工序,这是一个既花钱又浪费时间的过程。德国汽车和机床行业一项研究显示,去毛刺工序的成本份额占了总制造成本的9%[14]。因此,更好地解决毛刺的方法就是研究毛刺形成机理,并掌握和利用影响毛刺尺寸的因素。Lu J P 等[15]提出了6 061 铝合金的泊松毛刺尺寸预测模型,并通过有限元分析表明理论模型可以正确预测毛刺尺寸的大小。Dong D P 等[16]进行了不同刃口半径刀具对钛合金微切削的研究,结果表明毛刺的高度和宽度均随着刀具刃口半径的增大而增大。李超等[17]通过进行单颗CBN 磨粒在不同磨削工艺参数下磨削GH4169 合金的研究,得出了磨粒前角对磨屑的形状比较敏感,前角越大,磨屑越小。而磨屑的形状对磨削速度不是很敏感,随着磨削深度的增加,磨屑厚度增大,长度减小。熊金奎等[18]以平面磨削淬硬实验为基础,研究了热轧退火态65Mn 钢在实验条件下磨削深度和工件进给速度对两侧方向毛刺的影响,结果表明两侧方向毛刺的最大尺寸随着磨削深度增大或工件进给速度的减小而增大。为了更好地理解不同磨削条件对出口毛刺形成机理和尺寸的影响,建立了Inconel718 合金磨削加工中出口毛刺形成的二维有限元模型。采用了Johnson-Cook 材料本构模型和Cockroft-Latham 切屑分离准则来更好地模拟磨削过程中的塑性流动和磨屑形成。该模型模拟的是Inconel718 合金在磨削出口附近的形成过程,并研究磨削速度、磨削深度、磨粒顶锥角和磨粒刃口半径对边缘缺陷尺寸和轮廓的影响,为磨削加工工艺提供理论指导和科学依据。

1 有限元模型的建立

1.1 几何模型与边界条件

磨粒磨削加工和一般的切削加工类似,只是参与切削刀具的几何参数以及切削量都非常小。磨粒的基本模型一般简化为圆球或者圆锥形,假设磨粒是正圆锥体,顶锥角为2θ,刃口半径为r。又定义被磨削的工件为简单立方体,于是可以取切深剖面为有限元模拟对象建立二维的单颗磨粒磨削模型[19],如图1 所示。

图1 单颗磨粒磨削模型

工件和磨粒的几何模型在AutoCAD 软件创建,仿真模型在DEFORM-2D 软件里建立。图1 给出了单颗PCBN 磨粒磨削Inconel718 合金的几何模型和初始状态,其中工件A-B-C-D-A尺寸L×H为0.3 mm×0.16 mm,磨粒顶锥角为2θ,磨粒刃口半径为r。图1b 显示的是工件和磨粒的边界条件和初始网格状态。对工件主要变形区进行了局部网格细化,以提高计算效率和精度。磨粒E-F-G-E设置为一个只能发生热传导的刚体。设置边界C-D为固定边界,而边界D-A-B-C为可以让毛刺和磨屑自由形成的无约束边界。此外,选取0.4 作为本研究的摩擦系数[20],环境温度设定为20 ℃,设置边界D-A-B和F-G为环境的热交换面(heat exchange surfaces),且所有接触面之间的传热系数设定为45 N/sec/mm/ ℃。

1.2 材料模型

根据镍基高温合金在高温、高压环境下发生的大变形和大应变特性选择Johnson-Cook 本构模型[21],该模型同时考虑了应变硬化、应变强化和热软化3种效应,本构方程表达式如下:

式中:T为绝对温度;Tr为室温;Tm为材料熔点温度。

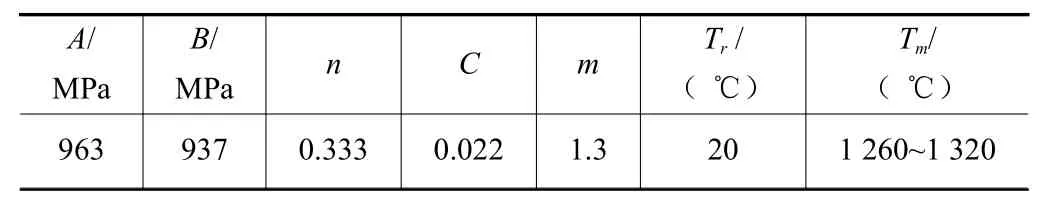

式(1)中等号右边分三类影响因素,即应变硬化效应、应变强化效应及热软化效应,表达式中的A、B、C、m、n与材料属性有关,依据镍基合金Inconel718 的J-C 本构模型参数参考文献[22],具体数值见表1。

表1 Inconel718 合金J-C 本构模型中的参数值

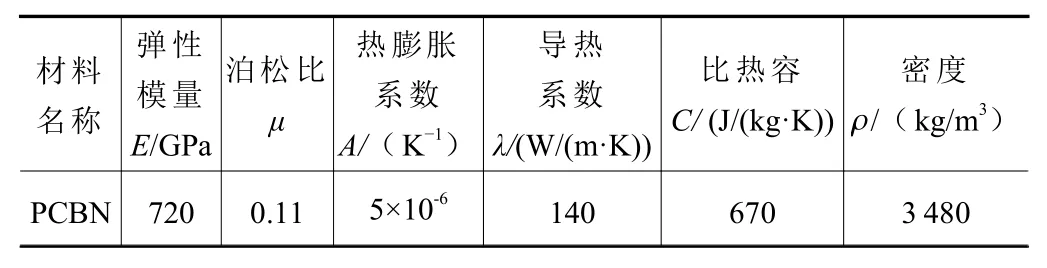

由于镍基高温合金导热性差、磨削加工区域温度较高,所选磨粒要求在高温、高压环境下能保持良好的稳定性,由于PCBN 磨粒是各向同性,在磨削加工中可以出现较多破碎形成的微切削刃,因此在磨削加工过程中材料去除率更高[20],故选用PCBN 磨粒进行镍基合金Inconel718 的单颗磨粒磨削研究,PCBN 材料属性见表2[23]。

表2 PCBN 磨粒材料属性

1.3 切屑分离准则

切屑分离准则分为几何准则和物理准则。几何分离准则是指当工件上节点与切削刃上节点之间的距离小于某个临界数值时,单元节点产生分离。物理分离准则是指当单元中所选定物理量的值大于设定值时,节点与材料发生分离[24]。采用Cockroft-Latham 分离准则,其表达式如下:

式中: εf为有效应变; σl为最大主应力;D为材料的单元失效值。

Cockroft-Latham 分离准则意味着当最大主应力对塑形应变的积分达到临界值D,发生断裂或锯齿型切屑开始。本次仿真中设置D=500[25]。

2 结果分析与讨论

2.1 有限元模型验证

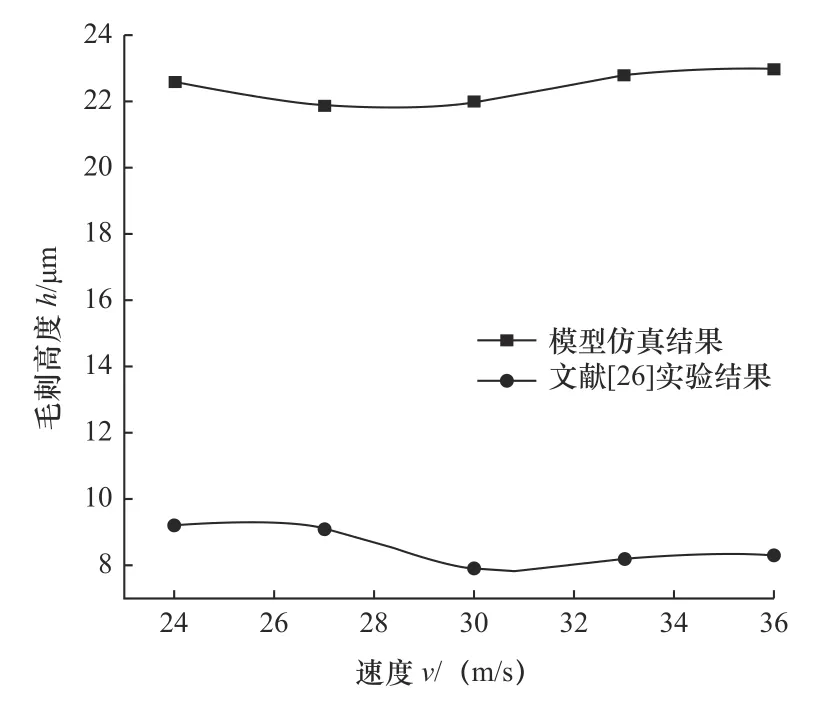

图2 显示了不同磨削速度对磨削出口毛刺的高度在有限元模拟和文献[26]实验结果下的不同影响。其中砂轮粒度为120 目,对应磨粒顶锥角2θ=72°,磨粒刃口半径r=25 μm,磨削深度ap=6 μm。从图中可以看出,磨削出口毛刺高度的模拟结果与实验尺寸虽有偏差,但影响趋势基本吻合,表明了有限元模型具有一定的可行性。

图2 磨削出口毛刺高度的仿真与实验结果对比

2.2 毛刺形成过程

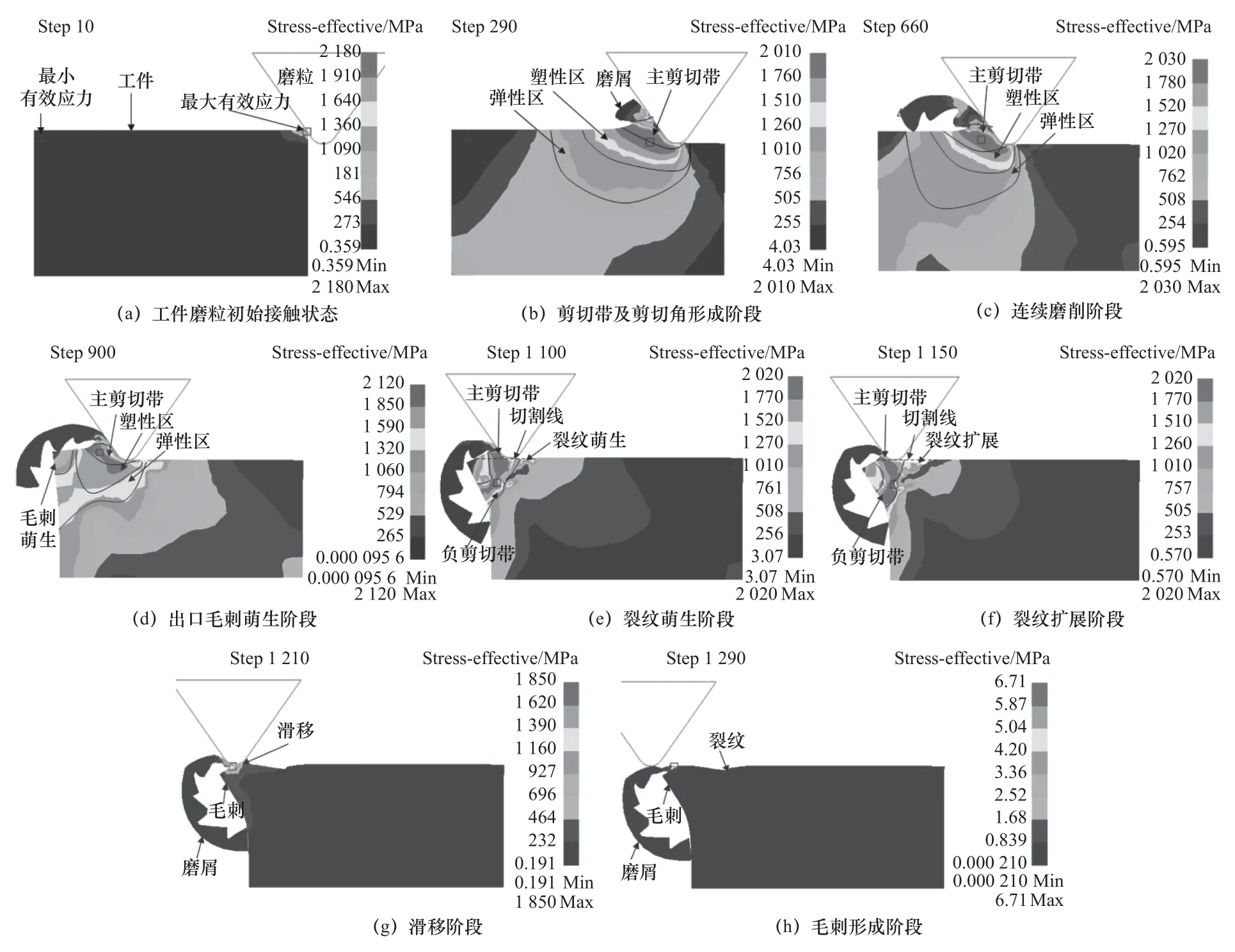

根据Inconel718 合金磨削的应力分布云图,并参照Hashimura M 等[27]提出的毛刺形成理论和Lu J P等[28]描述的Ti6Al4V 合金切削毛刺的形成过程,可将Inconel718 合金磨粒磨削的出口毛刺的形成过程划分为工件磨粒初始接触状态、剪切带及剪切角形成、连续磨削、出口毛刺萌生、裂纹萌生、裂纹扩展、滑移、毛刺形成8 个阶段。图3 显示了磨削速度ν=45 m/s、磨削深度ap=15 μm、磨粒顶锥角2θ=70°、磨粒刃口半径r=15 μm 条件下毛刺形成的8 个阶段,并给出了各个阶段工件的应力场分布云图。图3a 为第一阶段,描述了磨粒切入工件的初始接触状态,在这种情况下,应力场、磨削力、温度场等通常都是在急剧上升。随着磨削的继续推进,达到图3b 所示的第二阶段,开始形成磨屑,同时,急剧上升的磨削力达到稳定状态,工件形成了稳定的剪切带及剪切角。图3c 为第三阶段,也是连续磨削阶段,切削力开始趋于稳定,并形成了连续的锯齿形磨屑。随着磨粒向工件边缘推进,磨粒刃口处工件的塑性变形区也向工件边缘靠近,形成了图3d 所示的出口毛刺初始阶段。图3e 显示了磨粒靠近工件边缘后,主剪切带附近的塑性变形区也随之向工件边缘移动,形成负剪切带,同时磨粒刃口尾部处的工件开始出现裂纹。图3f 为裂纹扩展阶段,裂纹沿剪切带持续增大,同时毛刺也在发展壮大。图3g 为第七阶段——滑移阶段,磨粒刃口到达工件尾部,磨削成形基本上终止,磨粒挤压毛刺和磨屑,同时磨削力也开始持续减小。图3h 为第八阶段,显示了磨粒磨削工件的最后阶段,磨粒与工件失去接触完成磨削,这一阶段磨削力急剧下降,磨削温度逐渐降低,最终形成一个断裂面,同时存在出口毛刺和磨屑的边缘缺陷。

图3 磨削出口毛刺的形成过程

2.3 正交实验仿真

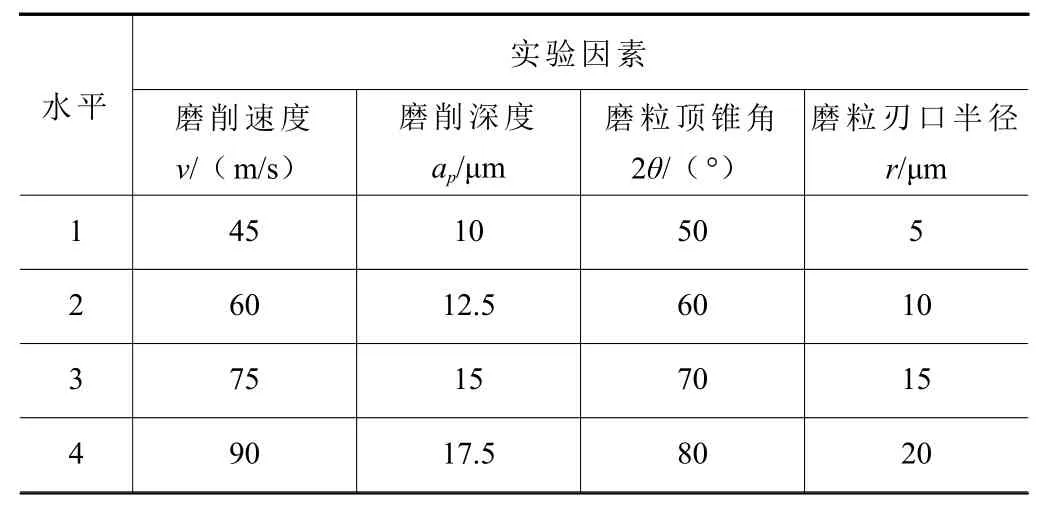

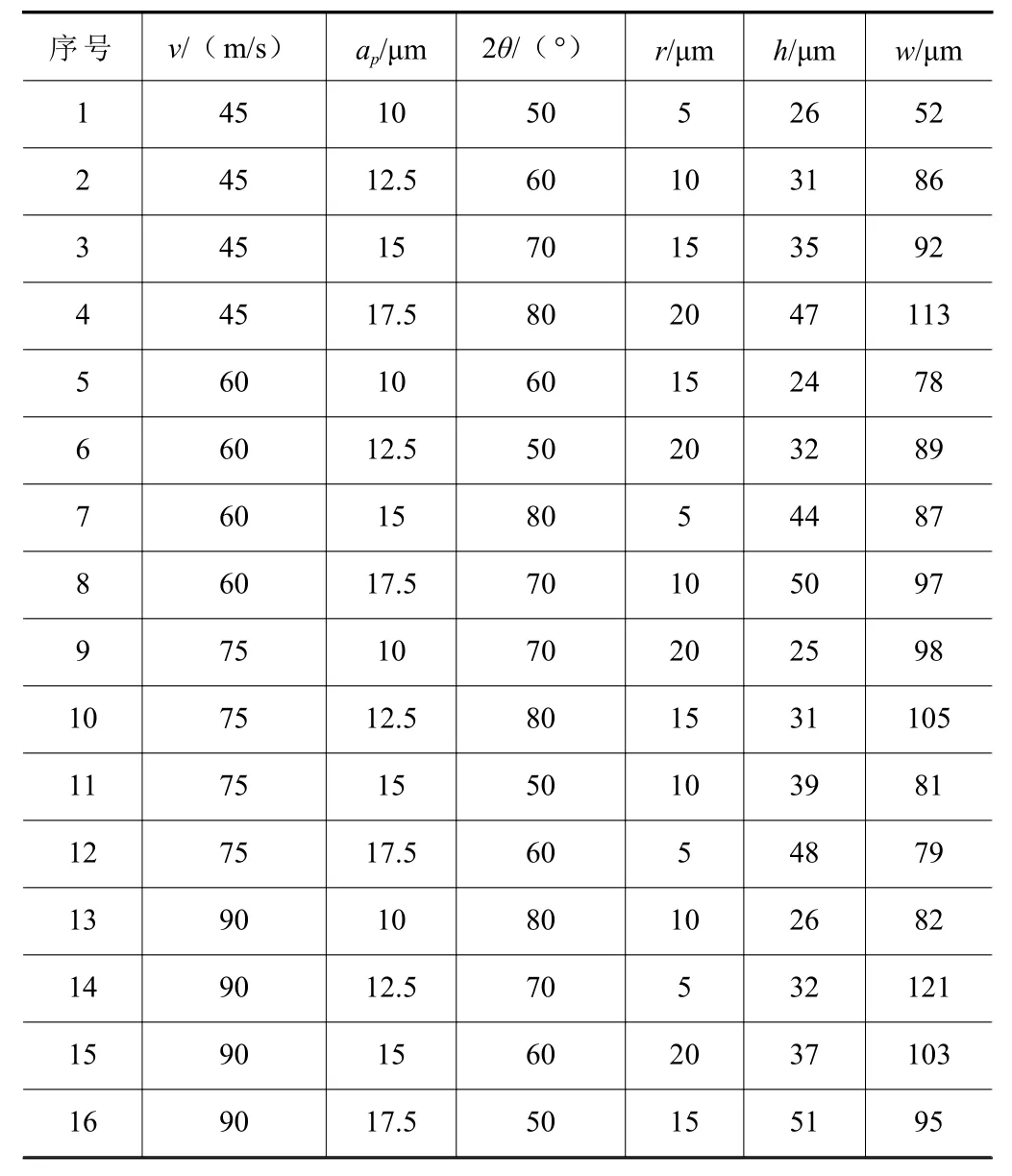

为了研究PCBN 磨粒高速磨削Inconel718 合金时在不同磨削条件(磨削速度ν、磨削深度ap、磨粒顶锥角2θ、磨粒刃口半径r)下对磨削出口毛刺的影响,设计了四因素四水平正交实验。采用正交实验法[29]是因为正交实验法能够从众多因素中选出一种最优因素组合,且能有效提高实验效率,节约实验时间。因素和水平的设置见表3。

表3 正交实验的因素水平

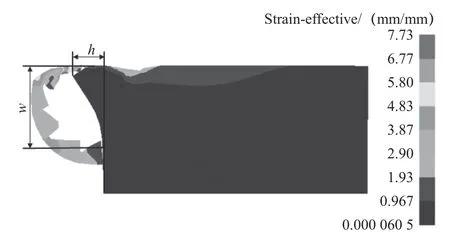

研究的磨削出口毛刺尺寸主要是指高度h和宽度w,其测量方法如图4 所示,正交实验方案和实验结果见表4。

表4 正交实验方案和实验结果

图4 磨削出口毛刺的测量方法

在表5、表6 中,Ki是水平为i时实验结果的算术平均值,R是极差。R的大小取决于实验因素对实验指标的影响,也决定了实验因素对实验结果的影响程度,R值越大,影响程度也越大,R值越小,影响程度越小。从表5 对比R值可以看出,磨削出口毛刺高度在不同磨削条件下的影响程度从大到小依次是磨削深度ap、磨削速度ν、磨粒刃口半径r、磨粒顶锥角2θ。因此,磨削深度对磨削出口毛刺高度的影响最大,磨削速度对磨削出口毛刺高度的影响次之,磨粒顶锥角和磨粒刃口半径对磨削出口毛刺的影响较小。较优的参数组为:ν=45 m/s,ap=10 μm,2θ=60°,r=20 μm。比较表6 的R值,可以分析出磨削出口毛刺宽度在不同磨削条件下的影响程度从大到小依次是磨削深度ap和磨粒顶锥角2θ、磨削速度ν、磨粒刃口半径r。较优的参数组为:ν=45 m/s,ap=10 μm,2θ=50°,r=5 μm。为了更直观地显示不同磨削条件对出口毛刺尺寸的影响程度,做出了相应的指标因素影响图,如图5~图8所示。

表5 磨削出口毛刺高度极差表

表6 磨削出口毛刺宽度极差表

图5 磨削速度对出口毛刺尺寸的影响趋势图

图5 介绍了磨削速度对出口毛刺尺寸的影响趋势,可以看出,毛刺的宽度总是大于高度,图6~图8 也是如此。这是因为磨削临近终端面时,工件出口整个侧边无约束条件,导致毛刺宽度受磨削力作用比较敏感。随着磨削速度从45 m/s 增加到90 m/s,毛刺的宽度由85.75 μm 增加到100.25 μm,而高度变化不大,极差R仅为2.75。这说明出口毛刺高度对磨削速度并不敏感。因此,从减小磨削出口毛刺的观点出发,在一定磨削速度内,加工镍基高温合金临近终端面应该选择较低的磨削速度。

图6 磨削深度对出口毛刺尺寸的影响趋势图

图6 给出了不同磨削深度对磨削出口毛刺尺寸的影响趋势,可以观察到,毛刺的高度和宽度都对磨削深度极为敏感。不同的是,随着磨削深度的增加,毛刺高度持续均匀地增加,这是因为磨削深度的增加也加大了工件和磨粒的接触面积,并带来更大的切削力和切削热,大变形区也随之增加。而毛刺宽度却在磨削深度ap=12.5 μm 处附近出现了急剧增大,达到了100.25 μm,随后又均匀增大,这是因为在该处毛刺形成过程中,产生的裂纹比较小,导致了工件终端面大尺寸变形,故而出现了ap=12.5 μm 附近这一不稳定区,这一结果可以归因于:随着磨削深度的增加,更大的磨削力会导致加工过程中的磨削会趋于更不稳定的状态[30]。因此,为了获得更小的磨削出口毛刺,镍基合金加工中应该选择更小的磨削深度,但裂纹越小,工件边缘缺陷也小,这对工件的加工精度也是有利的。

图7 显示了不同磨粒顶锥角对磨削出口毛刺尺寸的影响趋势。可以看出,磨粒刃口半径越大,毛刺宽度也呈现增大的趋势,因为磨粒挤压工件的区域也会越大,法向磨削力也越大,并向工件终端面推移,这会增加终端面的变形,但是在2θ=70°处毛刺宽度却比较大,这主要是由于裂纹产生的位置和大小的影响。而毛刺高度对磨粒顶锥角却并不敏感,极差R仅为2。因此,从高效加工的观点出发,镍基高温合金的磨削应选择较小的磨粒顶锥角。

图7 磨粒顶锥角对出口毛刺尺寸的影响趋势图

图8 给出了不同磨粒刃口半径对磨削出口毛刺的影响趋势,可以观察到,磨粒刃口半径从5 μm增加到20 μm,毛刺宽度也随之增加,由74.75 μm增加到100.75 μm,原因跟增大磨粒顶锥角一样,增大了磨粒与工件的接触面积,这也验证了磨粒顶锥角对毛刺宽度的影响。而毛刺高度对磨粒刃口半径虽然不是很敏感,极差R仅为2.25,但还是呈现出磨粒刃口半径增大、毛刺高度缓慢减小的趋势。因此,综合考虑毛刺的高度和宽度,镍基高温合金磨削在终端面应该选择较小的磨粒刃口半径。

图8 磨粒刃口半径对出口毛刺尺寸的影响趋势图

3 结语

本文使用DEFORM-2D 仿真软件,建立了单颗PCBN 磨粒高速磨削Inconel718 合金的二维有限元仿真模型。基于Johnson-Cook 材料本构模型和Cockroft-Latham 切屑分离准则,并采用正交实验法研究了磨削出口毛刺的形成过程和不同磨削条件对磨削出口毛刺的影响规律。

(1)将磨削出口毛刺的形成分为了工件磨粒初始接触状态、剪切带及剪切角形成、连续磨削、出口毛刺萌生、裂纹萌生、裂纹扩展、滑移和毛刺形成8 个阶段。

(2)磨削出口毛刺的宽度总是大于高度,其原因在于磨削临近工件终端面时,工件终端面无约束条件,导致毛刺宽度受磨削力作用极为敏感。

(3)磨削出口毛刺的宽度和高度均对磨削深度极为敏感,毛刺宽度对磨削速度、磨粒顶锥角、磨粒刃口半径较为敏感,而毛刺高度却对这3 项因素不是很敏感。因此,综合来看,减小磨削出口毛刺的大小有以下4 种方法:一是在一定的磨削速度内降低磨削速度,二是减小磨削深度,三是减小磨粒顶锥角,四是减小磨粒刃口半径。