石灰回转窑优化燃烧的分析与对策

欧阳宇 关宏志 于 浩 张志强 甄新刚

(日钢营口中板有限公司辽宁省中厚板专业技术创新中心)

某公司共有两座石灰回转窑,每座窑年产活性白石灰20万t,设计产能为600 t/d,回转窑规格为Ф 4 m×60 m,采用转炉煤气掺混煤粉的混合燃烧方式。根据国家“十四五”节能减排要求,结合转炉煤气富余的现状,该公司对回转窑燃烧系统实施优化改造,降低了燃料成本,提高了能源利用率、生产效率和石灰质量,取得了环保达标等效果。

1 石灰回转窑工艺参数及生产流程

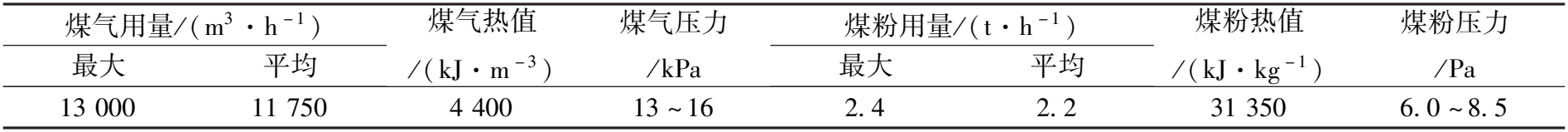

石灰回转窑工况参数见表1。

表1 石灰回转窑(单窑)工况参数

回转窑活性石灰生产工艺如图1所示。石灰石从原料场由装料车运送至原料受料槽,之后由原料提升机斗提运至原料振动筛,原料提升机+皮带输送机将15~40 mm合格的石灰石运至预热器料仓。在预热器内,石灰石与1 200 ℃的烟气进行热交换,温度升高至800 ℃部分分解。预热后的石灰石进入回转窑内煅烧,同时烟气温度降至320 ℃,经过余热锅炉再利用后除尘,引至烟囱排放。

图1 回转窑活性石灰生产工艺

800 ℃的石灰石进入回转窑,依次通过窑内预热带、煅烧带,最后进入竖式冷却器进行冷却。物料在窑内同时进行径向、轴向运动,通过导热、对流和辐射完成煅烧。燃烧方式采用转炉煤气和煤粉混合燃烧,煅烧后的900 ℃的成品石灰进入冷却器,冷却后的60 ℃的石灰经过振动给料机输送至皮带,之后经斗提运送到料仓振动筛,筛分后将石灰运至各成品仓。同时从冷却器底部吹入的冷却风与煅烧后的成品石灰进行换热后进入窑内作为二次助燃风使用。

2 现状分析

2.1 燃料配比不合理

目前该公司转炉煤气回收不充分,日均放散量20 000 m3。石灰回转窑燃烧器前端的转炉煤气管径为500 mm,单窑转炉煤气最大使用量仅为13 000 m3/h。另外,回转窑燃烧方式为转炉煤气掺混煤粉燃烧,受转炉煤气使用上限制约,单窑煤粉消耗量维持在2.2 t/h左右,为保证满足煅烧温度,煤粉消耗量无下调空间,在煤炭价格日益上涨的情况下,燃料成本增加。

2.2 窑内结圈和耐材脱落

窑内结圈和耐材脱落最严重的部位在窑内煅烧带距窑头约15 m处,为燃烧器的火焰前端,是窑内最高温度区域。行业内多家企业已经总结分析了结圈的主要原因[1]:回转窑采用煤粉作为燃料,煤粉灰分中的SiO2、Al2O3、MgO和转炉煤气中的Fe2O3与石灰石分解的CaO与反应生成低熔点化合物,粘附于耐火材料内衬上,低熔点化合物与石灰发生反应形成硅酸钙,并粘附于方钙石上,使窑内结圈越来越厚。由于热工参数或火焰形状调节不当,温度超过1 500 ℃时促进低熔点化合物的形成,加剧了结圈的形成。

结圈问题需要在停炉降温后处理,依靠操作者使用风镐以机械振动方式清理,但这种频繁处理方式会造成耐材损坏、松动、脱落,缩短耐火内衬的使用寿命。

2.3 烟气中NOx含量超标

对窑尾排放的烟气进行检测,NOx含量波动最大值为207 mg/m3,已超行业标准,控制NOx排放刻不容缓。由于该公司回转窑煅烧带无温度检测装置,而是参考窑尾转运溜槽安装的热电偶进行调节,无法实现煅烧带温度精准调节,时常会发生超温情况。对窑尾产生的烟气进行检测,当窑尾温度1 050~1 100 ℃时,窑尾烟气中NOx含量约210 mg/m3;当窑尾温度950~1 050 ℃时,窑尾烟气中NOx含量约195 mg/m3,说明NOx生成量与燃烧温度呈正向相关。

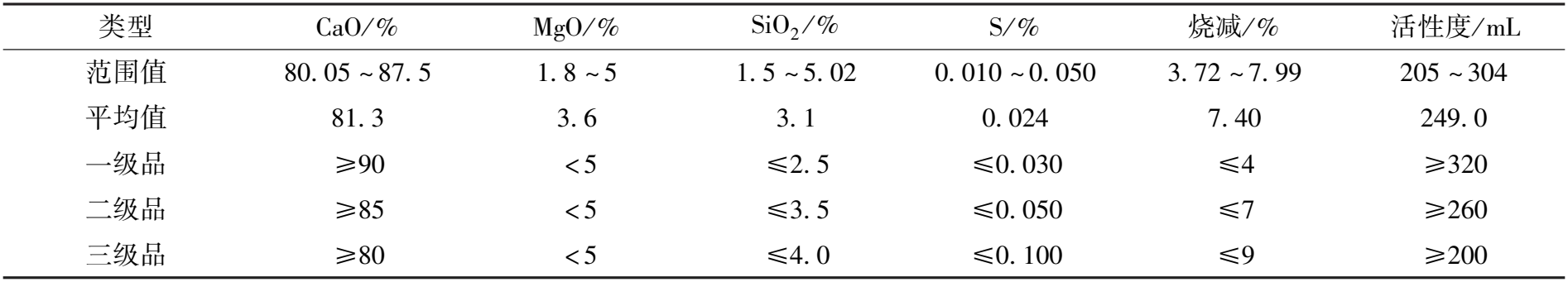

2.4 煅烧石灰质量差

由于转炉煤气、煤粉与助燃空气混合不均匀,现有窑头燃烧器性能差,其火焰较长且不集中,导致煅烧带后移、石灰石预热时间不足及煅烧时间延长,无法满足活性石灰生产工艺要求,影响石灰煅烧质量。煅烧后的石灰质量及标准要求详见表2,其中CaO、活性度和灼减量仅达到的三级品标准[2],影响了炼钢的经济技术指标。

表2 石灰指标对比标准要求

3 改进措施

3.1 燃烧器改造

将煤粉、转炉煤气混合燃烧器改造为煤粉、天然气、转炉煤气五通道混合燃烧器,从内到外依次为中心风通道、天然气(煤粉)通道、转炉煤气通道、旋流风通道和轴流风通道,并在原燃烧器基础上增大煤气通道截面积、减小天然气(煤粉)通道截面积。燃烧器改造后,天然气与煤粉共用一个通道,利用天然气(煤粉)通道前端的转换接头实现煤粉和天然气之间的切换。

改造后可实现三种燃烧模式:即纯转炉煤气燃烧、天然气掺混转炉煤气燃烧、煤粉掺混转炉煤气燃烧。燃烧器配置独立点火系统和流量计,根据窑内温度调节各介质流量的大小,通过调整各风道阀门的开度调整火焰的长度、直径。燃烧器改造后燃烧方式多样化,可根据煤炭、天然气价格及公司转炉煤气量,选择经济、合理的燃烧方式。

3.2 管路及燃料优化

煤气主管道由DN800 mm增至DN1 200 mm,煤气前支管由DN500 mm增至DN800 mm,改造后燃烧器前煤气支管供气能力可达到28 000 m3/h。由于转炉煤气供气能力的提高,煤粉掺混转炉煤气燃烧方式可将煤粉配比量降至1.6 t/h,极大节省了燃料成本。此外,回收转炉煤气时,须经常调整回收转炉煤气时的CO浓度,使得转炉煤气热值频繁波动。考虑煤气热值低时,无法实现纯转炉煤气燃烧,铺设一根DN200天然气管道经减压后引至燃烧器,与燃烧器天然气(煤粉)通道相连,通过补充少量天然气以保证火焰燃烧稳定性及改善煅烧工况。

3.3 煤气预热

在回转窑煤气管道下方新建一座烟气发生炉和一座热管式煤气换热器。烟气发生炉产生的350~400 ℃的烟气和DN1 100煤气支管道的转炉煤气,利用热管式煤气换热器,实现烟气间接加热冷煤气。换热后的150~200 ℃烟气经引风机返回烟气发生炉以实现烟气余热的循环利用。预热后的120 ℃以上煤气经过煤气管道输送至燃烧器,为防止煤气输送时产生热量损失,温度降低,在该段煤气管道采取保温隔热措施。

3.4 自动化程度提升

对一次风、二次风管道增设自动调节阀,在窑头罩位置安装一台比色高温计用于监测煅烧带温度,同时在窑头下料槽位置安装一套红外测温仪对下料温度进行监测。上述信号均接入PLC系统,通过高温计检测的窑内温度来自动调节各燃料流量和送风量的配比,以实现窑温的精确控制。

3.5 改造效果

通过优化管路、燃料种类,改变燃烧模式,转炉煤气使用量提高了8 000~10 000 m3/h,煤粉使用量降低了0.6 t/h;对燃烧器改造和增设煤气预热措施,提高了燃烧器火焰的稳定性,火焰外扩扫窑皮很少发生,延长窑衬的使用寿命,石灰石质量达到了二级品水平,燃料成本降低了40元/t;引入自动烧炉工艺和测温装置,实现了各燃料介质的流量和一次风、二次风的精确配比,使燃料充分燃烧,提高了窑内温度控制精度,缓解了结圈的问题,产能提高了150 t/d;实现回转窑的清洁燃烧,烟气中NOx降低了190 mg/m3。改造前后参数对比见表3。

表3 改造前后参数对比

4 结语

为了解决污染物排放、设备状态、生产成本和石灰质量问题,该公司进行了管路和燃烧器改造、增设测温、自动调节流量和预热设备等改造,有效解决了回转窑高燃耗、频繁结圈和产品质量问题,并对污染物排放实施了有效控制,达到了国家和地方的排放标准。