高烟气循环W型辐射管烧嘴研究

徐家强 李明明 曾伟龙 高 阳

(1.中冶南方(武汉)热工有限公司,2.广西钢铁集团有限公司)

随着科技快速发展,硅钢、热镀锌等高性能钢材需求不断增大,生产质量要求较高的特种钢材的辐射管加热炉得到大量应用。其中,W型辐射管因辐射管面积更大等优点被广泛应用[1-7]。同时,目前正处于双碳目标攻坚期、窗口期,对辐射管加热炉的技术进步提出了严格且迫切的要求[8]。因此,如何改进燃烧器、提升W型辐射管性能成了亟待解决的问题。

从辐射管问世至今的90余年里,为了提高辐射管燃烧器性能,众多学者及工程师提出了包括自预热、提高空燃气流速、分级燃烧和烟气再循环等技术[9-11]。文章设计了一款双行程换热高烟气循环W型辐射管烧嘴,并在自行搭建的实验平台上,进行了大量实验研究,量化分析了烧嘴性能。

1 建立实验平台

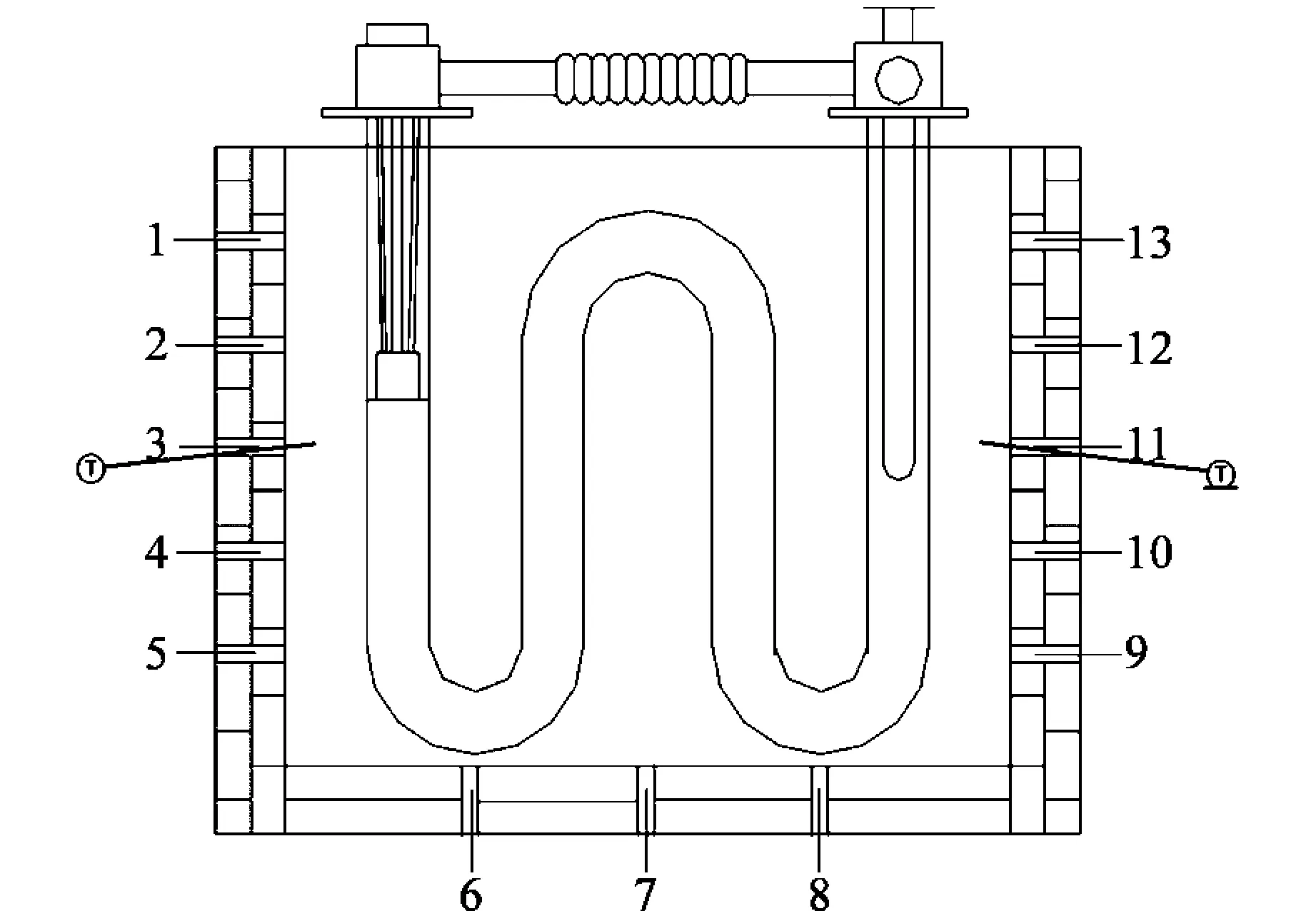

为了系统分析辐射管燃烧器性能搭建了相应实验平台系统,该系统主要包括:实验炉、辐射管燃烧装置、空气及燃气供给系统、点火系统和排烟系统,如图1所示。

图1 实验平台系统

核心设备为双行程换热高烟气循环W型辐射管烧嘴,由主烧嘴和换热器组成,中间通过膨胀节及管道相连。冷空气自换热器下端空气入口进入,经过双行程换热后从喷射口高速喷出,卷吸周围大量烟气经膨胀节、连接管道返回主烧嘴参与燃烧,烟气循环率达到了35%以上,现有主流烧嘴烟气循环率为25%左右。

专用W型辐射管实验炉外壳为钢结构,贴耐火纤维板,并铺设陶瓷纤维毯。实验炉的左侧炉墙、右侧炉墙和辐射管末端墙处分别设置5个、5个和3个窥视孔,用于观测炉内W型辐射管的升温情况,同时兼作热电偶和红外测温仪的测温孔。炉膛温度由伸入炉膛内的两只热电偶测量,取平均值,测温点分布如图2所示。实验采集系统主要测量项目和所需仪器见表1。

表1 实验的测量项目和测量仪器

图2 测温点分布

2 实验研究及分析

2.1 燃烧升温实验

由于烟气循环率达到了35%以上,助燃空气氧含量仅为14%,故当炉温较低时,火焰稳定性较差,无法在冷态下高负荷运行,应采取缓慢升温策略。9∶45冷态工况下,以100 kW功率点燃烧嘴,随后缓慢提高功率,待炉温升至745 ℃时,关闭预混空气,随着炉温升高,继续逐步提高功率,直至额定功率运行,如图3所示。

图3 升温实验曲线

由图3可知,整个点火升温过程较为曲折,且火焰稳定性高度依赖炉温,功率提升过快,会导致火焰熄灭。因此,对于高烟气循环烧嘴而言,冷态时火焰稳定性不佳,需结合炉温精准调控烧嘴功率。

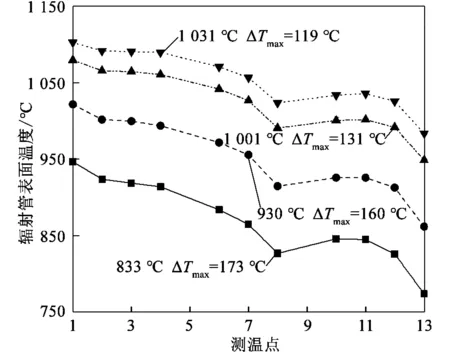

2.2 辐射管表面温度均匀性

升温过程中,不同炉温下辐射管表面温度分布如图4所示。炉体内部陶瓷纤维毯阻挡了5号及9号测温孔,因此有效测温数据为1号、2号、3号、4号、6号、7号、8号、10号、11号、12号、13号测温点的温度。1号测温点温度最高,13号测温点温度最低,8号测温点温度变化异常,这是由于辐射管尾端的安装架结构挡住了测温孔。随着升温时间的推移,炉温升高,辐射管表面温度分布曲线愈发平缓,即温度分布更加均匀,辐射管表面最大温差ΔTmax由173 ℃降至119 ℃。

图4 不同炉温下辐射管表面温度分布

2.3 污染物排放

为了了解该烧嘴的排放性能,对不同功率下烧嘴出口处的烟气成分进行了详细分析,如表2所示。在不同功率下,烧嘴都能够实现燃烧产物的完全燃烧,烟气中CO含量均低于30×10-6。随着功率增大,炉温升高,排烟温度从280 ℃逐渐升至580 ℃。烟气中NOx排放均在53×10-6以下,远低于国家规定的污染物排放标准。

表2 烟气成分分析

2.4 空气预热能力

为了了解该烧嘴的空气预热能力及卷吸烟气能力,研究了不同功率下助燃空气成分及温度变化规律,如表3所示。

表3 助燃空气成分分析

点火初期,为保证火焰稳定性,需适当降低主空气流量,减小烟气卷吸量;当炉温升高后,加大主空气供给,烟气卷吸量增大,助燃空气中含氧量在13.34%~19.26%之间变化。由于卷吸的烟气显著稀释了助燃空气,避免了燃烧产生的局部高温区,进一步降低了NOx排放。此外,烟气卷吸量增大,空气预热温度大幅度提高,均在500 ℃以上,满负荷时甚至达到了755 ℃。

3 结论

文章进行了大量实验,对该双行程换热高烟气循环W型辐射管烧嘴性能进行了系统研究,得到结论如下:

(1)对于烟气卷吸能力较大的烧嘴,冷态点火时需要考虑通入预混空气,以获得较好的点火性能,提高火焰稳定性,待炉温升高后再切断预混空气供应;

(2)烟气卷吸量增大,助燃空气中氧含量最低可降至13.34%;

(3)系统稳定运行后,辐射管表面最大温差能够控制在120 ℃以内;

(4)在不同功率下,烧嘴都能够实现燃烧产物的完全燃烧,且污染物排放量较低,烟气中CO含量低于30×10-6,NOx含量低于53×10-6,空气预热温度均在500 ℃以上。