盾构隧道钢筋混凝土管片色差影响因素分析

田安然

(中铁十四局集团房桥有限公司,北京 102400)

随着盾构隧道施工的高速发展,衬砌管片在保证尺寸精度、基本性能的同时,其外观颜色的一致性越来越受到重视。管片的表观色泽直接影响了隧道成型后的观感,做好盾构隧道钢筋混凝土管片的色差控制是施工管理的一个重要方面。目前针对管片色差的影响因素,大多从原材料、配合比、施工工艺等角度粗略分析,未系统的、根本性的揭示相关因素对管片色差的影响规律。且研究期间对于盾构管片色差一般依靠人工肉眼判断,少数辅以标准色卡对比。该方法严重依赖观察人员的个人标准和经验,缺乏客观性。不同管片之间的颜色差异仅能用颜色深浅等定性描述,难以准确量化表示。

针对以上情况,笔者依据色差形成机理,利用图像采集+视觉识别分析技术,将混凝土颜色量化,通过试验分析了水泥化学成分、粉煤灰烧失量、粗骨料含泥量、坍落度及养护温度对色差的影响,制定了色差控制措施,为管片色差控制提供了参考。

1 管片色差形成机理

混凝土从本质上来说,是一种成分极其复杂的多相多孔体系。水泥的本色会构成管片的基色。水泥经水化反应会生成氢氧化钙、水化硅酸钙、水化铝酸三钙、水化硫铝酸钙、硅酸三钙、硅酸二钙等水化产物。不同水化产物的微观形貌特点有很大差异,且对原始孔隙的填充程度不同,最终混凝土形成不同的毛细孔。光通过若干毛细孔在各种水化产物、粗细骨料以及混凝土中的泥、杂质等物质表面不断散射、反射,最终表现为有差异的混凝土颜色。

根据对相关文献的研读以及对水化反应过程的分析,发现管片色差的形成可能与水泥化学成分、粉煤灰烧失量、混凝土坍落度、粗骨料含泥量、蒸汽养护温度有关。

1)水泥中铁通常都是以铁铝酸钙的形式存在,铁铝酸四钙又称钙铁石,是铁铝酸盐矿物固溶体系列之一,化学式4CaO·Al2O3·Fe2O3(简写为C4AF)。光学常数:ng=2.04(Li),nm=2.01,np=1.96,ng-np=0.08,(-)2V=75°,有明显多色性、np为棕黄、ng为棕色。Fe2O3和MgO能形成橄榄石(Mg·Fe)[SO4]固溶体,并且橄榄石的结构随Mg2+,Fe3+离子浓度的不同发生变化,从而引起颜色差异[1]。因此,水泥中氧化铁含量越高,形成的有色橄榄石越多,管片颜色越深。

2)粉煤灰是在燃烧煤电厂烟囱中收集的灰尘,再从高温到低温,温度急剧下降的过程中形成的大量表面光滑的球状玻璃体。粉煤灰的烧失量是表征粉煤灰中未燃烧完全的有机物包括炭粒的数量的指标。烧失量越大,表明未燃尽炭分越多,颜色越深。

3)混凝土在振捣和搅拌过程中除水泥水化外,水与空气形成极小的气泡,在混凝土养护时这些小气泡随之蒸发而留下许多微孔形的凹穴。混凝土坍落度越大,混凝土的单位体积用水量就越大,自由水相对越多。光射到物体上时,有色的不透明物体反射与它颜色相同的色光,呈现出颜色。凹穴越多越大,使入射光更多的发生散射,通过混凝土的光的强度减弱,反射色减弱从而使混凝土色调变浅。

4)粗骨料中含泥量偏大,润湿这些石粉颗粒和黏土颗粒需要占用一定量的水,导致混凝土中胶凝材料的用水量相对降低,从而减小了坍落度。自由水少,水分蒸发形成的凹穴小而少,光的反射更多,管片颜色发深。

5)张高展等研究表明,养护温度的提高大幅提升了C-S-H凝胶的聚合度,降低了Ca/Si比,改善了细观力学性能,并使其形貌由絮状或颗粒状转变为蜂窝状或网状。同时,促进辅助胶凝材料发生火山灰反应,消耗更多Ca(OH)2晶体(CH),生成C-S-H凝胶或托勃莫来石[2]。C-S-H凝胶色白、疏松,其聚合度的提高和量的增加会表现出混凝土颜色变浅的特征。此外,物体温度越高,吸收的光越少,对光的反射能力越强,本色越浅,亮度越大。因此养护温度升高会使得管片颜色变浅。

2 试验论证

依据混凝土色差形成的机理,为对以上管片色差的影响因素进行验证,笔者进行了系列实验。

2.1 水泥化学成分

针对水泥中不同化学成分含量对管片颜色的影响,特选取了三个颜色差异较大的不同厂家水泥作为样品,委托第三方进行了化学成分分析,比较水泥中的氧化铁、游离氧化钙、氧化镁含量。分别利用三种水泥制作试件对比不同水泥生产的管片颜色差异。使用相机对水泥样品及试件进行拍摄,并利用图像处理软件对拍摄图片进行颜色取样分析,确定其RGB颜色数值,依据公式Gray=0.229×R+0.587×G+0.114×B将转化为灰度值,利用图片的灰度值量化表示其颜色[3]。实验情况如图1,表1所示。

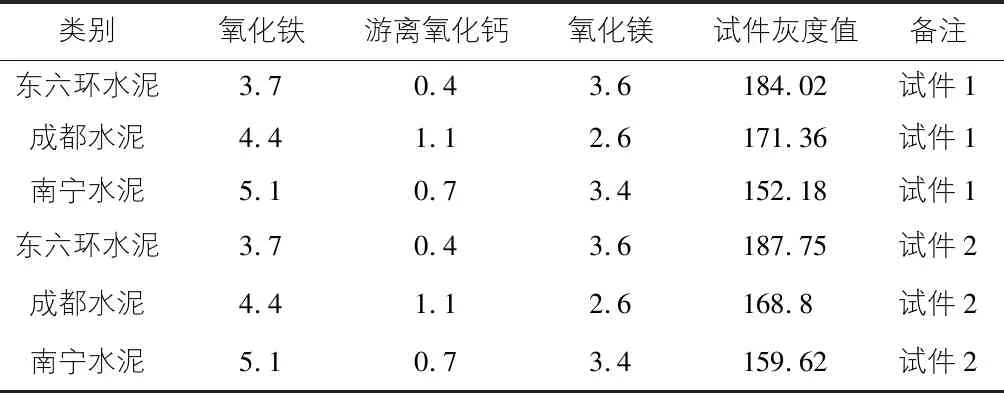

表1 水泥化学成分对色差影响分析表

根据水泥中不同成分含量与试件颜色灰度值相关数据,运用软件数据分析功能对上述相关数据进行拟合,得出试件颜色随水泥中不同成分含量变化的回归曲线及回归方程。水泥化学成分对试件颜色影响线性拟合图见图2—图4,数据拟合分析见表2—表4。

表2 回归统计表

表3 方差分析表

表4 回归参数表

从回归分析结果可以看出,R2与调整R2均大于50%,说明数据与模型拟合程度良好;回归方程F检验、P均小于0.05,说明回归方程显著,自变量能够显著影响因变量;Adjusted R Square为0.599 299 082,说明自变量能够说明因变量的59.93%。三个变量中氧化铁的显著性水平P<0.001,说明其对试件颜色的影响较大,游离氧化钙和氧化镁对试件颜色无明显影响规律,可以忽略。可以得出氧化铁含量越高,构件颜色越深[4]。

2.2 粉煤灰烧失量

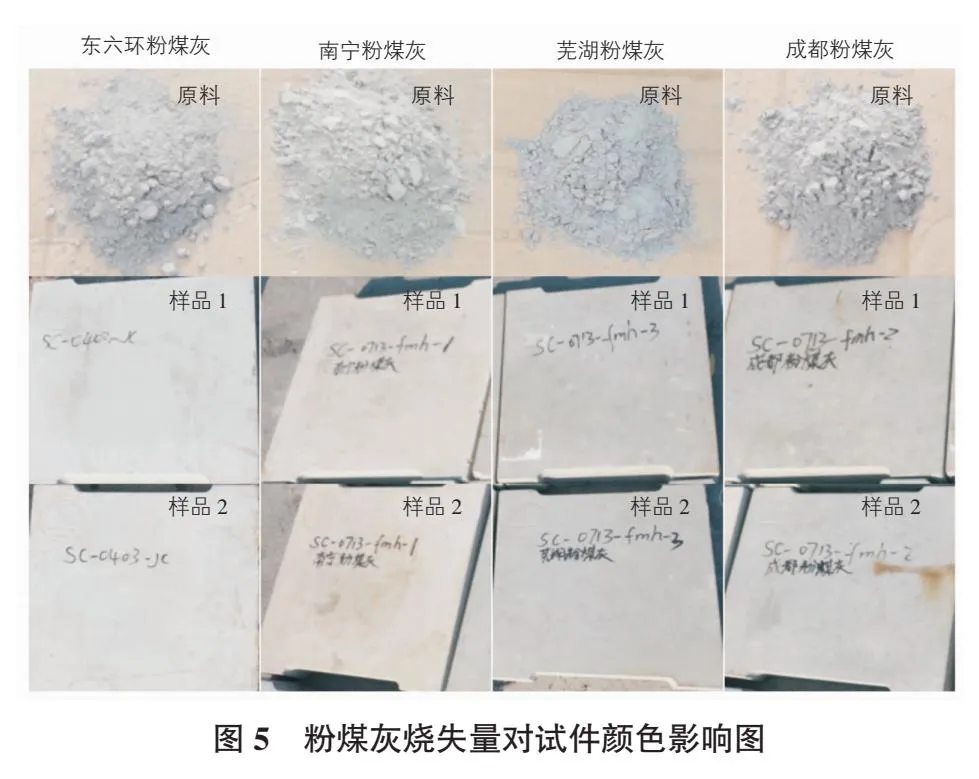

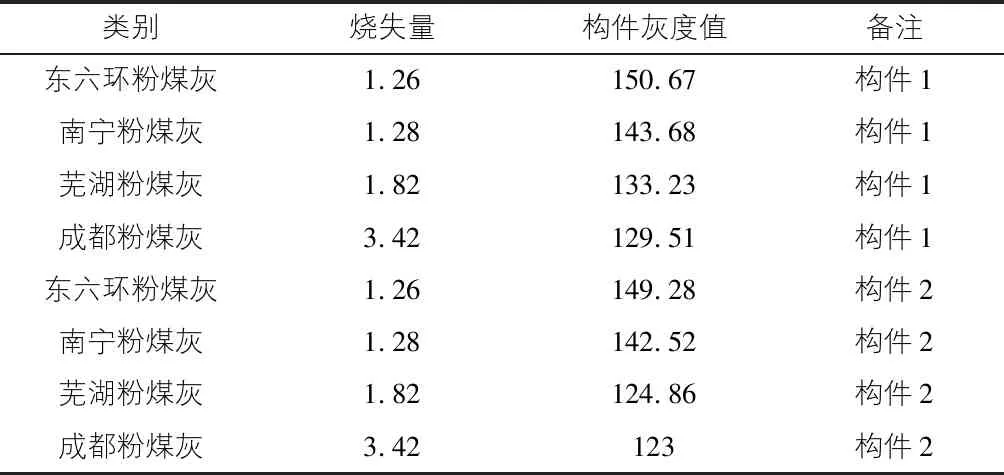

针对粉煤灰烧失量对混凝土表面颜色的影响,选取了四个不同厂家的粉煤灰进行取样,并分别制作试件,拍照后使用图像软件进行颜色取样分析,确定其RGB颜色数值,结合公式将转化为灰度值,进行颜色分析(见图5,表5)。

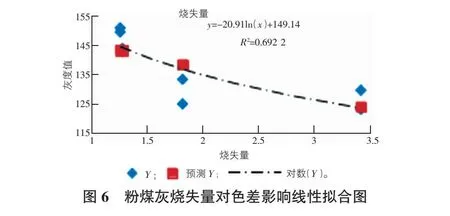

根据粉煤灰烧失量与试件颜色灰度值相关数据,运用软件数据分析功能对上述相关数据进行拟合,得出试件颜色随粉煤灰烧失量变化的回归曲线及回归方程(见图6)。

表5 粉煤灰烧失量对预制试件颜色影响分析表

从回归分析结果可以看出,R2(0.602 786 613)与调整R2(0.536 584 382)均大于50%,说明数据与模型拟合程度良好;回归方程F检验(0.023 472 941)、P(0.023)均小于0.05,说明回归方程显著,自变量能够显著影响因变量,即粉煤灰烧失量对试件颜色有较大影响。烧失量越大,构件颜色越深[5]。

2.3 混凝土坍落度

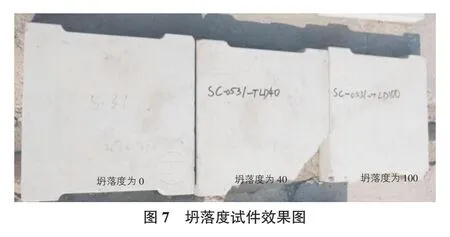

针对混凝土的坍落度对管片颜色的影响开展实验研究,通过使用相同原材料制作试件,控制其他影响因素一致,对比不同坍落度下的管片颜色差异,确定其对管片颜色的影响。坍落度试件效果图见图7。

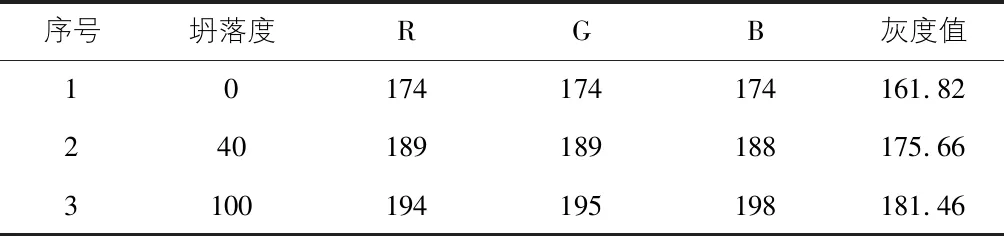

利用图像软件进行颜色取样分析,确定其RGB颜色数值,通过公式将转化为灰度值,作为颜色分析(见表6)。

通过照片比对及灰度值分析可以得出,随着坍落度的升高,混凝土颜色由深变浅。

2.4 粗骨料含泥量

粗骨料含泥量是指卵石、碎石中粒径小于75 μm的颗粒含量。管片中要求含泥量不大于0.5%。针对粗骨料含泥量对于管片颜色的影响开展实验研究。采用单一变量法,使用除粗骨料外其他相同原材料制作试件,对比不同含泥量的粗骨料生产的试件颜色差异,确定其对管片颜色的影响。粗骨料含泥量试件效果图见图8。

表6 混凝土坍落度对试件颜色分析表

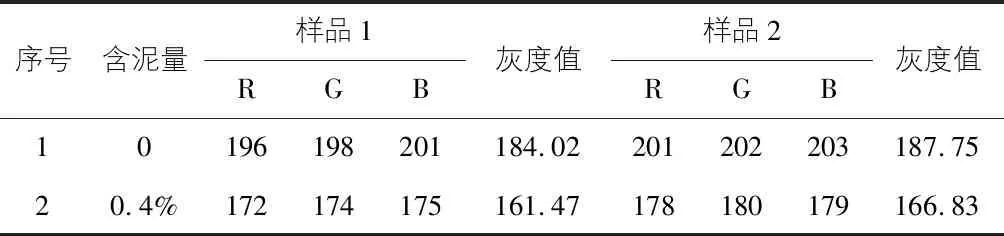

利用图像软件进行颜色取样分析,确定其RGB颜色数值,通过公式将转化为灰度值,作为颜色分析(见表7)。

表7 粗骨料含泥量对试件颜色分析表

通过照片比对及灰度值分析,可以看出含泥量升高,混凝土颜色深。

2.5 蒸汽养护温度

管片的养护温度不同,直接影响管片的水化反应进程和水化产物的生成,间接影响管片的颜色。通过使用相同的原材料制作板件,在不同蒸养温度下进行养护,分析养护温度对于混凝土颜色的影响[6]。养护温度效果图见图9。

利用图像软件进行颜色取样分析,确定其RGB颜色数值,通过公式将转化为灰度值,作为颜色分析(见表8)。

结合目视观感比较和图像数据分析可以看出,随着养护温度的升高,混凝土颜色变浅。

表8 蒸汽养护温度对试件颜色分析表

3 盾构隧道钢筋混凝土管片色差控制措施

依据前文对管片色差影响因素的实验及分析,针对颜色影响较大的几个因素制定了相关控制措施。

1)针对水泥氧化铁含量、粉煤灰烧失量、粗骨料含泥量对色差的影响,严格把控进场原材料质量。

水泥、粉煤灰每车原材料进场后采取对比留样方式,进行留样,放置于拌合站适当位置,由试验室对来料进行颜色比对,合格后方可卸车,对颜色差异较大的原材料坚决进行退场处理,并做好记录。对粉煤灰烧失量、粗骨料含泥量两个进场检验项目加强控制,控制相邻两批次进场原材料指标差异幅度。

2)针对混凝土坍落度:增加现场管控试验人员数量,加大坍落度检验频次,严格控制施工过程混凝土的水灰比,保持坍落度浮动在20 mm内。

3)针对管片养护温度:严格控制混凝土的养护温度,升温速度不得超过15 ℃/h,恒温温度控制在45 ℃以内,在生产条件允许的情况下,通过降低恒温养护温度,延长恒温养护时间的手段提高混凝土拆模强度。避免短期内频繁、大幅调整养护温度,在确保养护效果的基础上避免养护温度大幅度变化。

通过采取上述色差控制措施,经过一段时期的施工验证,施工要素趋于稳定,管片外观颜色较以前差异减小,观感一致性得到提升。

4 结论

1)水泥氧化铁含量越高,管片颜色越深;粉煤灰烧失量越大,管片颜色越深;粗骨料含泥量越大,管片颜色越深;随着坍落度的升高,管片颜色由深变浅;养护温度升高,管片颜色变浅。

2)通过采取相关施工控制措施,从水泥、粉煤灰烧失量、粗骨料含泥量、坍落度及养护温度几个方面入手,控制施工要素趋于稳定,管片色差情况得以改善。管片色差的影响因素判断准确,控制措施有效。

3)实际施工中,往往是多种因素综合作用造成了管片表观颜色差异。除水泥氧化铁含量、粉煤灰烧失量、粗骨料含泥量、坍落度及养护温度几个主要因素外,还可能存在其他影响色差的原因,有待今后进一步探索研究。