双液注浆堵漏技术在深基坑施工中的应用

巴蛟龙,汪志翔,吴永强,王其祥,戎 葛

(中铁七局集团(惠州)工程建设有限公司,广东 广州 516000)

0 引言

某沿海城市,地下水资源丰富,地下水位呈季节性变化,且地下管线繁多。现代化城市建设中基坑越挖越大、越挖越深。基坑围护结构以及止水帷幕常采用地下连续墙、咬合桩、排桩结构,辅以搅拌桩、高压旋喷桩,接缝后注浆等等方式进行止水。由于施工的误差、地下情况复杂,都有可能导致出现渗漏,甚至出现流水、涌砂。基坑围护(截水)结构施工完成后,基坑开挖前,通常采用钻芯法、抽水试验等方法对截水机构的检测验证。在工程实践过程中,由于上述检测方法的局限性,并不能完全检测截水效果的优劣。基坑的漏水情况通常在开挖过程揭露。

当基坑位于沿海城市,水系管网密布,季节水位起伏较大。基坑开挖时,甚至呈现良好的止水效果,当雨期时,基坑表现为流水,漏水现象有一定的滞后性。当基坑渗漏水经过预处理,从短期的表面上得出了已经成功堵漏的假象,但雨期来临后或外力碰撞喷锚面时,原渗水点再次涌水夹泥,治理难度大大增加。

基坑截水结构漏水主要表现为结构面湿渍、线流、漏泥砂。本文主要论述采用双液注浆封堵技术处理基坑截水帷幕线流及漏泥砂的情况。

双液注浆[1-2]是指以水泥浆、水玻璃为主剂,将两者按一定比例分别泵送混合后注入地层的过程。利用该混合浆液胶凝结速度快、强度提高快的特点迅速填充、固结注浆区的岩土体,甚至通过高出水头压力的注浆压力逆向填充渗水通道及周边空隙。其反应机理如下:

水玻璃是由氧化钠(Na2O)与不定量无水二氧化硅(SiO2)结合的化合物,分子式表达为Na2O·nSiO2。水泥浆在碰到水玻璃后能很快进行化学反应,其化学反应方程式为:

3CaO·SiO2+nH2O→2CaO·SiO2·(n-1)H2O+Ca(OH)2(水泥水化反应)

Ca(OH)2+Na2O·nSiO2+mH2O→CaO·nSiO2·mH2O↓+2NaOH(水泥浆与水玻璃反应生成凝胶性硅酸钙)。

1 双液注浆设计

双液注浆堵漏质量高低主要体现在浆体凝结时间与结石体抗压强度[3]。双液注浆设计针对上述两个指标,通过控制双液浓度及配比以得出最佳设计方案。

1.1 凝胶时间

1.1.1 水泥浆浓度对凝胶时间影响

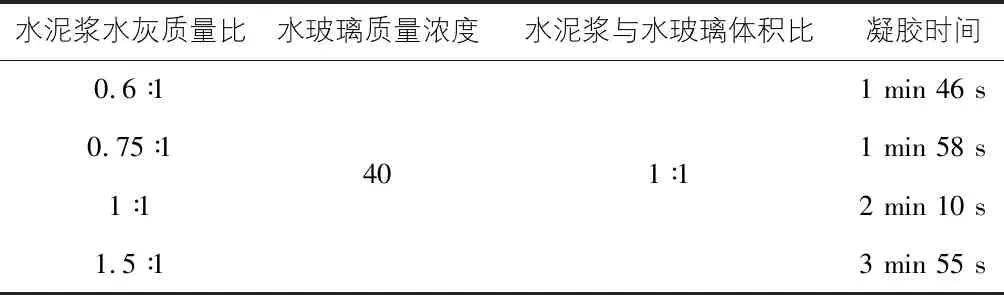

水泥浆与水玻璃等量拌合,选用了质量浓度为40 Be′的水玻璃。分别将水灰质量比(W∶C)为0.6∶1,0.75∶1,1∶1,1.5∶1的水泥浆与水玻璃拌合,得到不同凝固时间见表1。

表1 不同水泥浆水灰比配置浆液凝结时间

由表1得出水灰比越大,水泥浆浓度越小,浆液凝胶时间越长。因此在现场注浆施工过程中,可以通过调整水泥浆的配比来获得较短的凝胶时间,以达到快速堵水目的。

1.1.2 水玻璃浓度对凝胶时间影响

水泥浆与水玻璃体积比1∶1,采用不同浓度的水玻璃与不同水灰比的水泥浆配置浆液。

由图1可得水玻璃浓度增大对凝胶时间不利,施工时宜采取浓度较低的水玻璃以缩短凝胶时间。

1.1.3 双液体积比对凝胶时间的影响

采用水泥浆W∶C=1∶1(质量比),水玻璃质量浓度选取35 Be′,水泥浆与水玻璃体积比控制在1∶0.3~1∶1区间分组调配获得凝胶时间如表2所示。

表2 不同双液含量配置浆液凝结时间

由表2可知,在体积比为1∶0.3~1∶1范围内,水玻璃用量越少,凝胶时间越短。故施工时可通过注浆泵调节水泥浆与水玻璃的比例,以获得较短的凝胶时间,从而达到快速堵水的目的。

1.2 结石体抗压强度

将每种配比的双液结石体制作3个试件,在(20±5)℃养护箱内养护,再对其进行加载试验以探究影响结石体强度的因素找出最适合的双液浓度以及配比。

1.2.1 水泥浆浓度对结石体抗压强度的影响

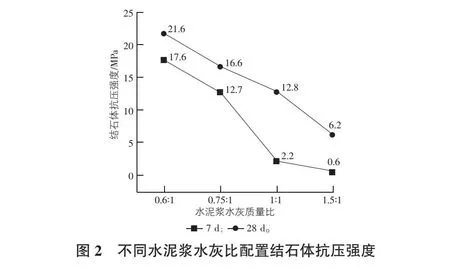

使用含量约为40 Be′的水玻璃,与水泥浆以1∶1混合,水泥浆水灰质量比分别为0.6∶1,0.75∶1,1∶1,1.5∶1分组配置浆液形成结石体,效果见图2。

由图2得水灰比越大,结石体抗压强度越小,同时,当水泥浆水灰质量比大于1∶1时,早期抗压强度值较小,因此,在注浆施工过程中,可以通过调整水泥浆的配比来获得较高的抗压强度,同时,水泥浆水灰质量比不宜大于1∶1,否则浆液早期强度较低。

1.2.2 双液体积比对结石体抗压强度的影响

用水灰质量比为1∶0.6的水泥浆,35 Be′的水玻璃,把水泥浆与水玻璃按1∶0.3~1∶1混合,得到的结石体抗压强度如图3所示。

从图3中可以看出1∶0.3~1∶0.5的范围,较大体积比的结石体抗压强度较高;在1∶0.5~1∶0.6之间,体积比较大时浆液抗压强度较高;在1∶0.6~1∶0.7之间,体积比较大时浆液抗压强度较高;在1∶0.7~1∶1之间,体积比较大时浆液抗压强度较高。

当体积比为1∶0.5时,存在一个抗压强度高峰值;而在1∶0.6时,存在抗压强度低峰值。因此,在注浆施工中,进行双液浆比例调整时,宜采用1∶0.5体积比值,同时调制浆液时要严格按照比例进行,否则一旦出现偏差,对浆液早期强度影响较大。

2 施工方法

2.1 注浆顺序

施工时,注浆的预期效果是外围达到“围、堵、截”的目的,内部达到“填、压、挤”的目的[4]。因此,注浆施工应遵循以下原则。

2.1.1 跳孔注浆原则

在注浆施工中,分序跳孔注浆有利于浆液挤压密实。同时可及时根据前序孔注浆效果对后续孔注浆进行调整。因此,原则上所有的注浆工程都应采取跳孔注浆。跳孔注浆可采取两序孔原则和四序孔原则。

2.1.2 先漏水区后非漏水区

漏水是因为桩缝咬合不足,水泥土缺失,围护结构之间呈垂直方向通缝,往往垂直通缝又穿过若干地层,渗水点通常位于渗水系数较大的地层,当不及时堵水,易造成上部坍塌、地表人员伤亡或机械倾斜。故应先进行堵水充填漏水点,再进行非漏水点进行加固。若不对非漏水点进行加固,当漏水点被堵塞后,水头压力上升,当继续开挖时,易造成其他地层接着渗漏。

2.1.3 由外侧到内侧原则

在施工中,先对外侧孔位进行注浆包围注浆区域,再对内侧孔位进行注浆能更好发挥挤密压实的作用,实现约束注浆,提高注浆效果。

2.1.4 定量-定压相结合原则

在注浆施工时,如果仅按照注浆压力与设计终压一致的规定进行注浆,就可能造成大量泥浆被浪费,且施工期限大大延长。故跳孔分序注浆时,对前序钻孔定量注浆料,对后续钻孔定压注浆料。

2.1.5 多孔少注原则

施工时若不遵循定量-定压相结合的注浆原则,会导致前期的孔注浆过多过满,而后期大多数孔注不进浆,从而出现注浆盲区。在浇筑时应遵循定量-定压相结合为基础,同时兼顾多孔少注,从而使每个孔更好的发挥作用,减少注浆盲区的出现,提高注浆整体效果。

2.2 注浆参数

设计注浆施工方案时需考虑地质条件、不同部位和注浆压力、流量变化等诸多影响因素,动态调整注浆参数,以确保质量,避免浪费。

2.2.1 浆液胶凝时间

建议将凝胶时间控制在30 s~30 min。设计时,若地层涌水量大,工人操作工艺熟练时凝胶时间取小值,反之取大值。

2.2.2 单孔单段注浆量

注浆时按照定量-定压相结合原则,对先序孔定量注浆。单孔单段注浆量采用下式进行计算:

Q=πR2Hnα(1+β)。

其中,Q为单孔单段注浆量;R为浆液扩散半径;H为注浆分段长度;n为地层空隙率(裂隙度);α为地层空隙或裂隙充填率;β为浆液损失率。

2.2.3 注浆终压

对于注浆终压的选取,若取值太低,则达不到注浆效果;若取值太高,则造成爆管,喷锚面崩塌,浆液浪费。因此,注浆压力应选取一个合理区间,通常按下式计算:P终=P水+2~4。

2.2.4 注浆速度

注浆初期采用过大的注浆速度会使实际注浆压力大于设计注浆压力,导致地表隆起;若注浆速度过慢,注浆量过少存在被地下水稀释的风险从而无法达到预期的注浆效果。根据施工经验,根据不同土应选择不同注浆材料速率:对粉质黏性土,注浆速度宜取20 L/min~40 L/min;对砂砾石等孔隙较多的地层,注浆速度宜取40 L/min~60 L/min。

2.2.5 注浆结束标准

双液注浆堵漏工作遵循定量-定压相结合原则,先续孔达到设计的单孔单段注浆量的1.2倍~1.5倍,后续孔达到设计终压且注浆速度小于5 L/min~10 L/min时,停止单孔注浆。

3 注浆方案

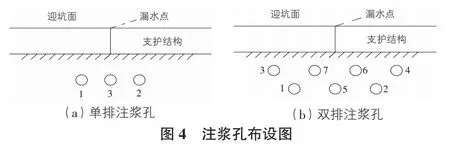

根据工程地质与水文地质特征以及所处的基坑开挖后施工阶段[5-6],针对每个出水点设置1排~2排注浆孔,每排注浆孔3个~4个注浆口,注浆口间距1 m。前后两排梅花形布设,如图4所示。

3.1 注浆顺序

按图4所示顺序跳孔注浆,先进行漏水区域注浆,填充涌水掏空的孔洞,并堵塞渗水通道,避免坍塌,造成上方施工人员伤亡。止水注浆完成后,再进行加固注浆。加固注浆同基坑止水帷幕深度方向,从下往上注浆。

3.2 注浆材料

采用42.5R普通硅酸盐水泥,经上述双液设计分析,选取水灰质量比0.6∶1的水泥浆,质量浓度为35 Be′的水玻璃,双液体积比取1∶0.5。

3.3 注浆参数

注浆区域包含粉质黏土层、砾砂层和砾质黏性土土层。设计注浆压力控制在2.0 MPa~3.0 MPa;注浆速度控制在20 L/min~40 L/min区间。注浆使用的装置包括:SM200-1外循环系统或高速搅浆机拌制浆液与SS-400搅拌型贮浆罐,分别临时贮存调配好的水玻璃浆和水泥浆。注浆机启动后,立即开启注浆料泵,并由储存双液的管道接通注浆管,开始注浆。两台注浆泵泵送压力应协同一致,避免压力过大一方浆液向压力较小一方返浆,双液发生化学反应,造成管道堵塞。

3.4 效果评价

注浆过程中,应于注浆区域周边5 m范围设置沉降观测点,10 min观测一次。若出现地面抬起现象,立即停止该次注浆,进行下一孔位注浆,注浆结束过后,通过监测资料对比,周边管线无隆起及沉降,地下水位正常。坑内该渗水点无线流及流沙夹泥现象,可继续坑内施工作业。

4 工程概况

本文以深圳市福田区某基坑为例,基坑呈矩形,占地15 000 m2,基坑周长约530 m,深度约17 m。基坑东西南三面采用软咬合支护,北侧灌注桩排桩+三轴搅拌桩。依据勘查成果,现场所涉及的基坑开挖土种类大致为素填土、粉质黏土、砾砂、砾质黏性土、全风化花岗岩,土层参数如表3所示。该项目拟建3层地下室,布设两道支撑,由于基坑较大,纵向每隔9 m布设立柱。本项目的地下水资源主要是上部潜水与深部承压水,潜水主要分布于素填土土层;承压水则分布在砾砂。在开挖的过程中,发现支护结构存在渗漏现象。经过检查,发现其渗漏水位置为南侧咬合桩,该位置支护结构采用直径1 200 mm混凝土咬合桩,渗漏水的深度大约是10 m~12 m,且位于内支撑施工区域。基坑平面布置图如图5所示。

表3 各土层物理力学参数

该深基坑工程位于市中心地段,南侧毗邻深南大道,距雨水管道水平距离6 m,距燃气管道水平距离20 m。故堵漏不容耽搁,采用上述双液注浆方案进行堵漏。

5 有限元模拟及结果分析

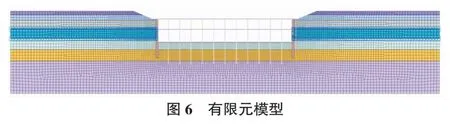

本文借助Midas建立考虑渗流作用的数值计算模型[7-8],利用Midas的施工阶段模拟分析止水帷幕渗漏以及双液注浆结石体服役后引起的基坑变形规律以及渗流场分析。取基坑开挖尺寸深×宽为17 m×95 m建立的有限元计算模型如图6所示。其中止水帷幕的渗漏点渗透系数取所在地层砾砂层的一半[9],渗漏孔径为0.3 m的圆孔,双液注浆深度取20 m。

5.1 渗流速度场分布

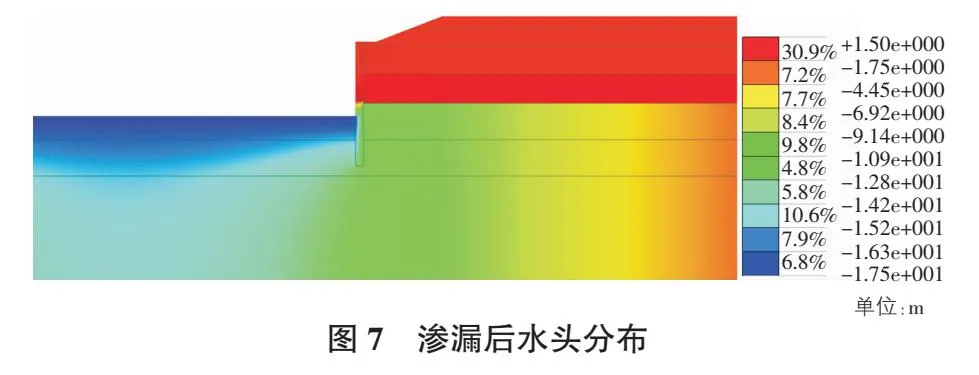

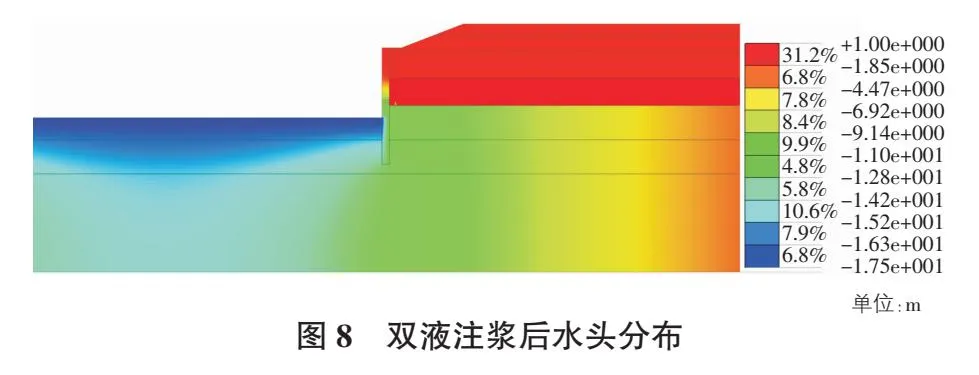

由图7可得,基坑开挖之前预先进行抽水操作造成坑内和坑外水头差较大,在止水帷幕服役期间,渗流主要发生形式为通过止水帷幕底部绕流,而相同土层中的渗流则以水平方向为主。止水帷幕发生渗漏时,破坏点位于承压水层,渗漏点处的总水头达到渗流场总水头最大值,将加剧漏水流砂现象,且基坑渗流作用也明显增强。由图8可见,经双液注浆封堵,有效截断渗流路径,渗漏点水头减小,渗流场总水头分布逐渐恢复为初始渗流场[10]。

5.2 土体沉降分布

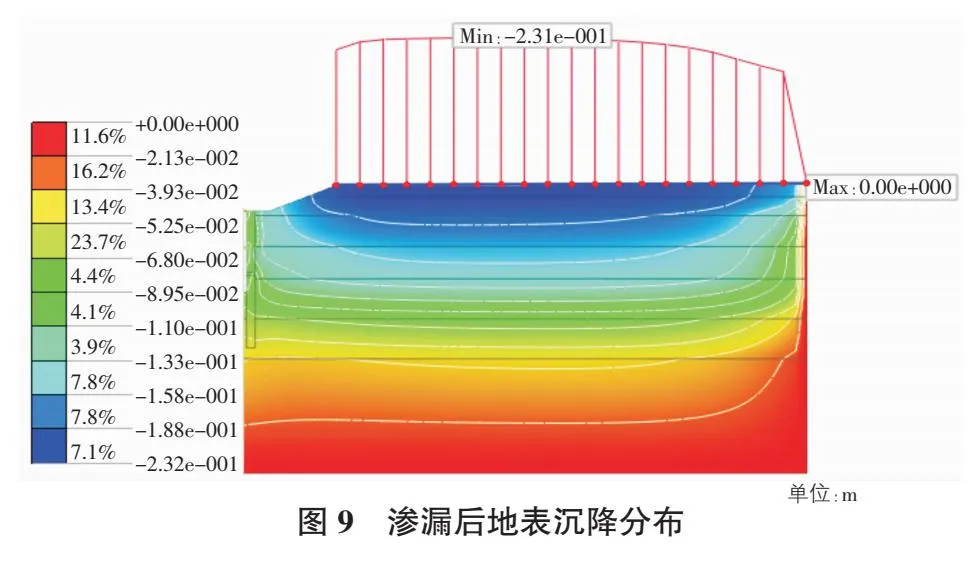

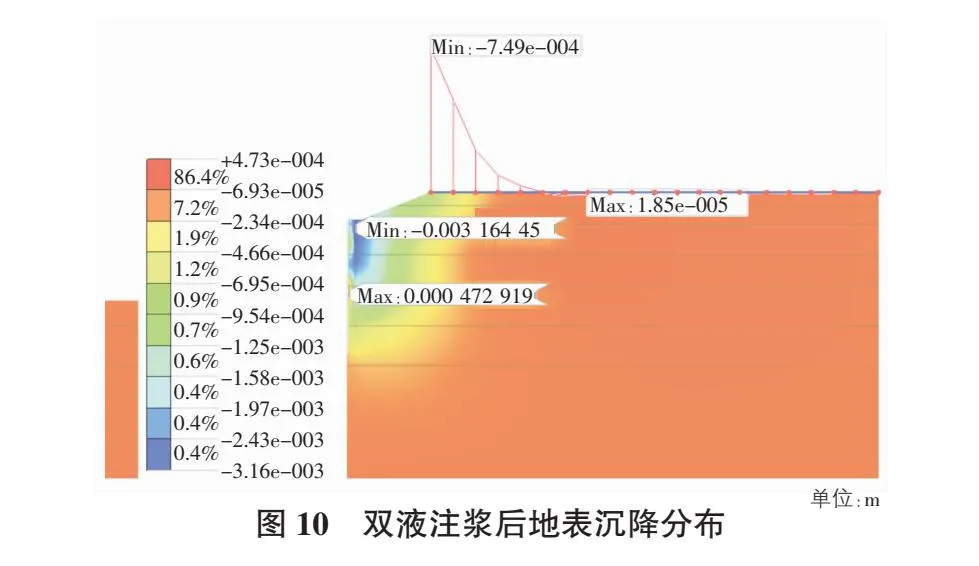

图9是止水帷幕发生局部漏水后坑外地表沉降分布情况。从图9中可以看出止水帷幕的渗漏加剧了土体的沉降并增大了其影响范围;地表沉降曲线分布沿横向水平距离呈“凹”字形,最大沉降值高达23.1 cm,对附近管线以及建筑存在巨大风险。究其原因,止水帷幕的渗漏加重了原基坑外的渗流,导致坑外地下水位降低,使坑外土体的沉降变形显著增大。由图10可得,在第一时间进行双液注浆封堵后,地表沉降过大的风险得到有效改善,且最大沉降只有3 mm。应指出最大沉降在结石体附近,对坑口附近放坡处应采用插锚杆等措施对坑外土体进一步强化处理[11]。

6 结语

通过本工程的实践证明以及数值模拟分析,当基坑周边砂层较厚、水系密布、周边管线复杂时,一定要进行彻底的截水治理工作。双液注浆相对水泥注浆而言,具有高效、快速截水、止水、固结岩土体的效果。及时的双液注浆封堵可有效防止止水帷幕渗漏对基坑以及围护结构的进一步破坏。