玻璃纤维筋锚杆的力学性能试验研究

都智刚

(山西建工建筑工程检测有限公司,山西 太原 030006)

1 概述

随着城市建设的迅猛发展,建设用地日益紧张,向纵深要空间已成为建筑业的共识。传统工民建基坑之外,综合管廊、箱涵等地下建(构)筑物以及地下轨道交通的建设也如火如荼地开展。近年来在岩土界的不断努力下,基坑技术有了很大的发展和进步,多种新型的材料和施工工艺应用于支护工程中,在城市建设的复杂条件下有了更广泛的应用和解决方案。

玻璃纤维筋(GFRP)作为一种新型材料,近年来在工民建基坑工程领域也屡有应用。采用新式的全螺纹树脂玻璃纤维筋锚杆代替传统钢筋和钢绞线作为土钉杆体或预应力锚杆,可有效地节省建材,降低成本。树脂玻璃纤维锚杆主要原料为玻璃纤维和不饱和聚酯树脂,不饱和聚酯树脂在一定条件下固化,把玻璃纤维黏结在一起。玻璃纤维起增强作用,制品的长度可根据需要选择。具有强度高、锚固力大、重量轻、施工便捷、易切割,可挖除、安全性好、能耗低等诸多优点。

玻璃纤维筋锚杆因其抗静电、阻燃、耐腐蚀的优良特性,之前主要应用于煤矿工程中,适用于高瓦斯矿井矿井巷道顶板、两帮支护及围岩破碎段的加强支护。近年来虽然在工民建基坑中得到了越来越广泛的应用,但相关的理论和试验研究还相对比较少,缺乏相关试验资料和数据。在设计和施工环节,工程师们往往仅能参考原有的土钉或钢筋锚杆经验确定设计参数和施工工艺,这样就不可避免的造成成本浪费、工期延长或引发基坑安全事故的不利情况。因此,针对玻璃纤维筋锚杆开展试验研究是十分必要且迫切的。

2 研究路线

由于玻璃纤维筋锚杆的应用引进,其用于替代传统土钉和锚杆支护中的受力杆件,因此,试验研究的方向也应依托于工程实际,根据土钉和锚杆实际受力情况进行试验分析。

锚杆的破坏形式通常有以下几种情况:

1)杆体断裂:顾名思义,是指杆体的抗拉强度无法满足设计要求而断裂;2)锚固体滑移:即拉拔力大于注浆形成的锚固体与周围土体间的摩阻力时导致锚杆(或土钉)整体向外滑移而失效;3)杆体拔出:即拉拔力大于土钉或锚杆的杆件(钢筋或钢绞线)与注浆形成的锚固体间的握裹力时导致杆体被从锚固体中拔出而失效;4)拉拔锚固反力失效:土钉和锚杆在工程实践中均需设置抗拉拔反力装置,土钉一般采用L型弯钩、井字架、交叉加强筋等,锚杆则借助混凝土腰梁、型钢(工字钢、槽钢、H型钢等)、钢垫板、排桩冠梁等作为锚下承载结构。而玻璃纤维筋锚杆因其不可焊接只可机械连接的特殊性,通常是采用锚盘和螺母卡扣的方式。这种相对特殊的方式,也导致其可能成为支护结构锚杆受力状态下的一个薄弱环节。

针对锚杆抗拔试验中可能出现的各种破坏形式,我们的研究方向就是要找到对于玻璃纤维筋锚杆而言,相对最为薄弱的环节,从而在岩土工程的设计、施工和监测方面对症下药,更好地指导工程实践。

3 室内试验

玻璃纤维筋锚杆要取代传统钢筋或钢绞线应用于基坑或边坡工程中,其最首要和基本的要求就是其抗拉强度要等于或优于传统材料。这样才能避免出现锚杆失效的第一种情况“杆体断裂”。但看似简单的试验,过程却并不顺利。

3.1 试验方法

玻璃纤维筋的拉伸试验方法应遵循现有规范GB/T 1446—2005纤维增强塑料性能试验方法总则[1]和GB/T 13096—2008拉挤玻璃纤维增强塑料杆力学性能试验方法[2],但又因其工程应用中要取代的是热轧带肋钢筋,因此其力学性能的试验研究应基本遵循GB/T 1499.2—2018[3]中的相关要求,按照GB/T 28900—2022中的试验方法进行。

3.2 拉伸试验

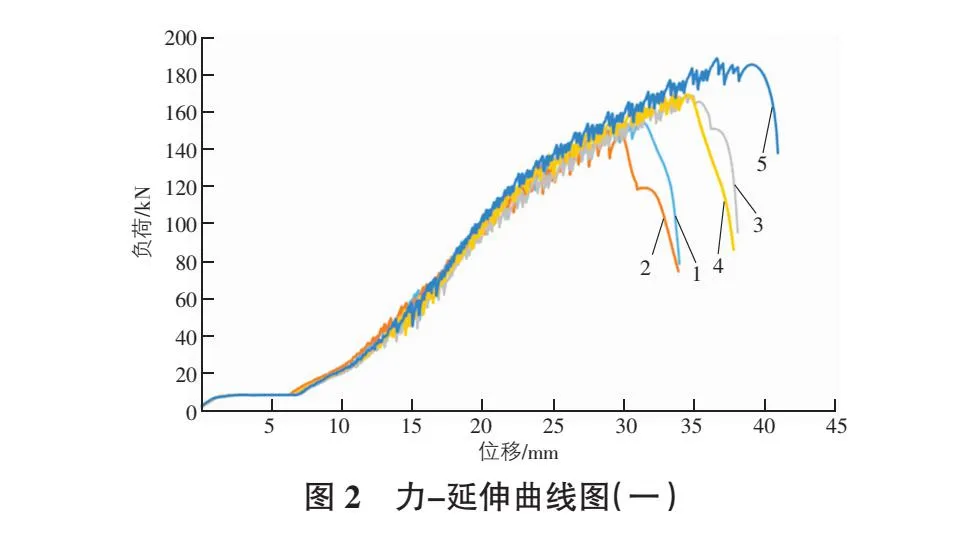

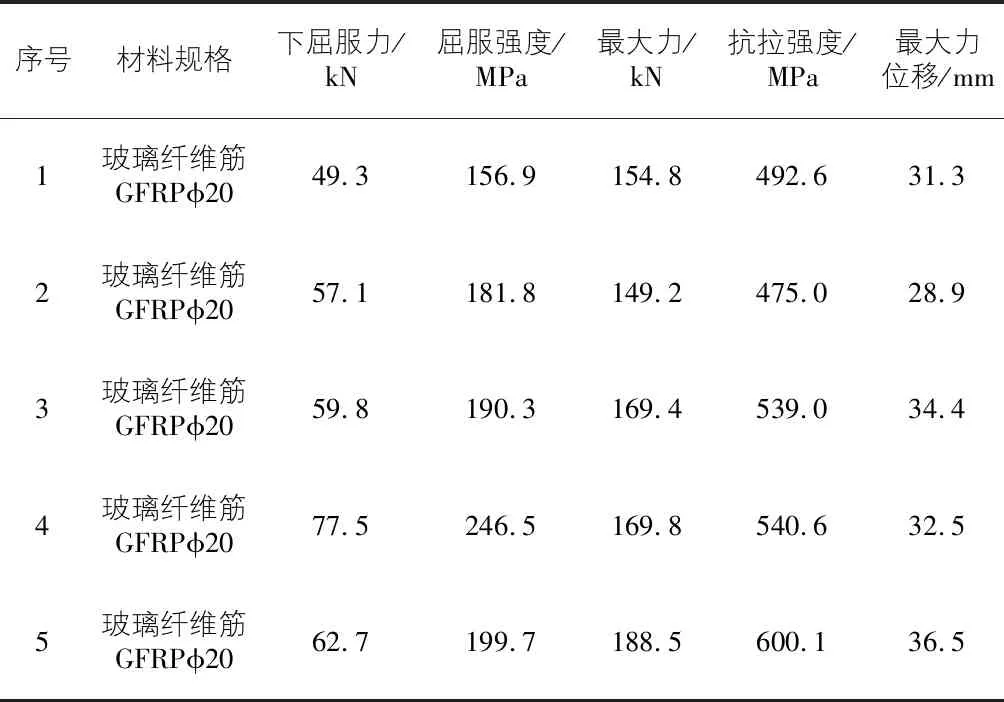

试验情况如图1所示,试验数据曲线如图2所示,试验结果如表1所示。

表1 拉伸试验数据

众所周知,HRB400钢筋的屈服强度特征值不小于400 MPa,抗拉强度不小于540 MPa。而从表1可以看出,玻璃纤维筋拉伸试验的数据离散型较大,其中屈服强度远低于HRB400同规格钢筋,而抗拉强度基本相当。

仅看结果数据,难免管中窥豹、一叶障目,必须结合试验过程,方可得出正确的结论。本次试验完全按照钢筋的试验条件和方法进行,但在万能机上进行拉伸试验时,夹具对玻璃纤维筋的夹持力明显不足,试验过程中不断出现筋体与夹具间打滑的情况。从图2亦可看出,曲线并非平滑变化,而是不断震荡。虽然玻璃纤维筋外形是螺纹带肋的,但材料差异导致钢筋拉伸设计的现有普通试验机械无法提供足够夹持力。

综上所述,本次试验可得出结论:

1)本次试验的结果数据和材料真实性能有一定偏差,不能完全采信。

2)3号、4号、5号试件在调整夹具握裹力和加荷速率后,抗拉强度值具有一定参考意义,但亦未达到杆体断裂的破坏条件。本次试验所有试件的最大力值对应的都是杆体从夹具中完全滑脱致试验结束而非材料破坏的工况。综合判断,本次试验的玻璃纤维筋GFRP材料的抗拉强度等于或优于HRB400的同规格钢筋。

3)位移值偏差较大,无法据此计算其弹性模量;且杆体并未断裂,因此“断后伸长率”和“最大力总延伸率”均无法测量。

4)因试验过程中力-延伸曲线反复震荡,波动明显,因此上屈服点和下屈服点的判断均可能出现偏差,屈服强度值仅做参考。

5)针对试验中出现的杆体握裹力不足导致频繁打滑的情况,应引起高度重视,除改进室内试验方法外,更需要在工程实践中检验“杆体拔出”问题,即杆体被从锚固体中拔出而失效的工况,而不能单纯参考钢筋锚杆的经验。

3.3 试验改进

通过咨询生产厂家、参考相关资料,为解决材料与试验夹具的适应问题,再次试验时在玻璃纤维筋两端用钢套管包裹以进行保护。考虑到夹具的限制,套管外径不宜过大,填充粘合剂选用环氧树脂。但保护套管的长度和占比亦需反复试验方能确定。如套管较长,则杆体总长会超出万能机量程;套管较短,则无法起到应有作用。如图3,图4所示,试验过程中,套管与杆体间发生显著滑移,试验结果明显偏低,参考价值不大,本文不再列举。

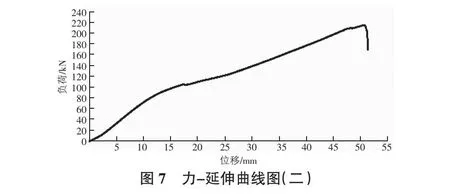

经反复实验,最终的拉伸试验杆件处理方案为:杆长75 cm,两侧套管外径32 mm、长度30 cm。试验情况如图5,图6所示,可以看到,杆件最终破坏形式为玻璃纤维的树脂黏结力失效导致的结构撕裂。

试验数据曲线如图7所示。可以看到,由于措施得当,本次试验进展相对顺利很多,曲线清晰可用,不再像图2那样反复震荡产生毛刺。试验结果为:屈服强度334.0 MPa,抗拉强度685.5 MPa,最大力位移50.7 mm。

如果按GB/T 1499.2—2018中热轧带肋钢筋的性能指标衡量,GFRP玻璃纤维筋的抗拉强度远大于同规格的HRB400钢筋标准值和实测值,与HRB500相比也尤有过之,但屈服强度偏低。按GB/T 13096—2008标准衡量,玻璃纤维筋可不用考虑屈服,更接近冷轧带肋钢筋,其实测抗拉强度也超过了CRB550甚至CRB600H。同时,相较于HRB400E或HRB500E抗震钢筋,其强屈比已大于2,远超GB/T 1499.2—2018中要求的1.25,即玻璃纤维筋在强化阶段的强度增长和延展性都有很大的空间,所以应用于基坑和边坡工程中是合适的。

4 现场拉拔试验

室内试验的验证结果只是第一步,真正检验玻璃纤维筋锚杆是否适用于工程实践的标准,还是需要从工程中来、到工程中去,到工地一线进行检验。因该种材料在本地的工程应用相对较少,我们仅选择了两个工程进行实践验证。

4.1 试验要点

根据工程设计要求及锚杆的受力性状,现场拉拔试验应根据JGJ 120—2012建筑基坑支护技术规程[4]或GB 50330—2013建筑边坡工程技术规范[5]中相关要求进行。这种现场外检的试验,相较室内实验来讲,精细度会有很大不同。

在室内实验和现场试验过程中,玻璃纤维筋暴露出其最大的缺点:相较于热轧带肋钢筋,其抗弯和抗剪的性能极差,φ20规格可轻松掰折。在锚杆拉拔试验时,虽然按规定千斤顶拉力设备的施力方向应与锚杆轴线方向保持垂直一致,但众所周知,实际工程检测中面对角度多变且凹凸不平的基坑和边坡面层,想做到绝对垂直几乎是不可能的。但得益于钢筋或锚索的强韧性和延展性,少许的角度偏差对检测过程和试验结果的影响几乎可以忽略。然而针对玻璃纤维筋,在现场模拟试验时,因为垂直度的问题,仅很小的力就会导致锚杆剪切破坏。因此解决锚杆试验时的垂直度是重中之重。

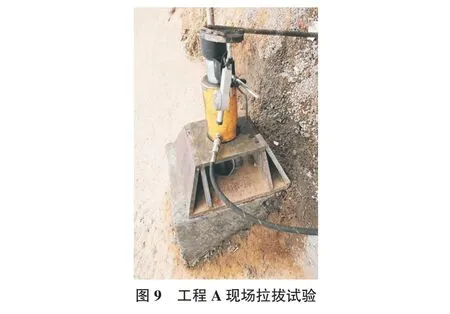

为此,试验前首先在支护面层上支模制作混凝土台座,确保台座外端面与锚杆方向垂直。为保证台座刚度不会在千斤顶施力时破坏,还需在台座与千斤顶间加入穿心钢垫板。试验设计图如图8所示,现场试验如图9所示。

同时为保证锚杆受力的准确性和拉拔力的有效传递,试验时还应将锚杆所在的喷射混凝土面层人工凿除,以解除此部分混凝土对锚杆的侧向约束力及对注浆体的正向约束力,即可验证杆体可能从注浆体中拔出和锚固体整体向外滑移失效的破坏形式。

4.2 工程A现场试验

本工程位于晋中市榆次区修文镇,基坑深度6 m。根据工程进度规划,南侧基坑后期将挖除以南扩,但现阶段需进行支护。因树脂锚杆易切割的优点,该部位支护采用φ20玻璃纤维筋锚杆取代HRB400同规格钢筋作为土钉杆体。

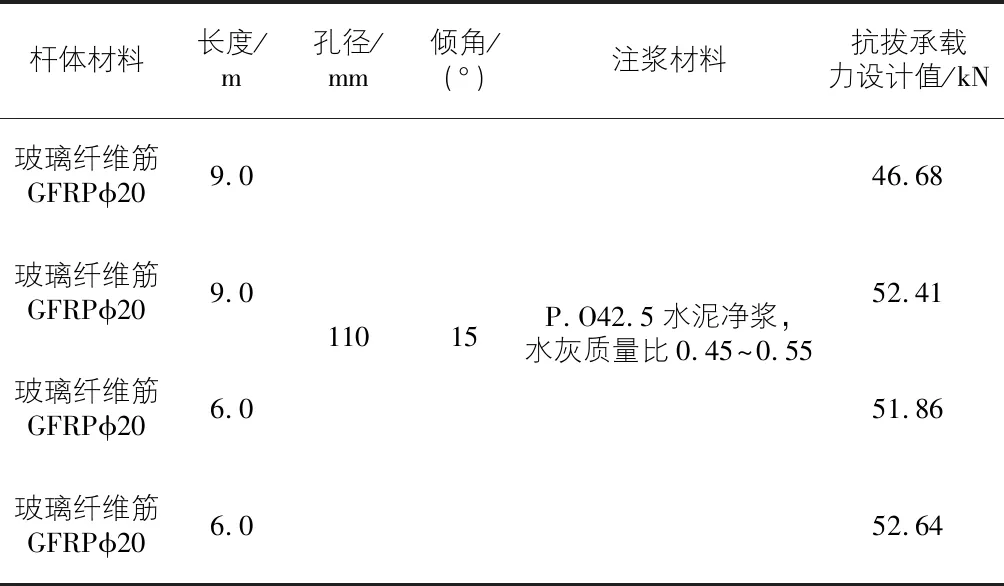

1)设计参数(见表2)。

2)地质条件。根据勘察报告描述,场地所属地貌单元为津水河二级阶地。边坡坡体范围内土层主要为填土和湿陷性粉土。勘探深度范围内未揭露地下水位,场地建设不受地下水影响。场地为具有湿陷性,局部为自重湿陷性,其余为非自重湿陷性场地。本场地湿陷等级为Ⅱ级。

表2 工程A锚杆布置情况

3)试验方法。本次试验根据JGJ 120—2012建筑基坑支护技术规程中要求进行,观测时间、稳定标准、终止加载判定等均参考附录A“锚杆抗拔试验要点”中的方法,加载分级按预估破坏荷载的百分比进行试验。但因试验目的是确定树脂锚杆在工程中破坏失效时的极限承载力,为避免级差过大,故采用单循环加载,预估极限承载力200 kN,分10级按每级10%逐级加载。

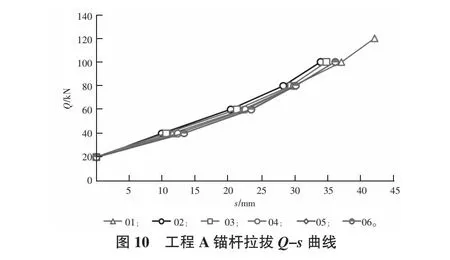

4)试验结果。现场试验结果的荷载-位移(Q-s)曲线如图10所示。其中01号、02号、03号锚杆长度为9 m,04号、05号、06号长度为6 m。根据试验结果,6根玻璃纤维筋锚杆的极限抗拔承载力均介于80 kN~120 kN之间,平均值96.7 kN,但因极差(40 kN)已远超平均值的30%,所以不具统计价值。

5)试验分析。a.经现场观察,未发现锚固体有明显滑移或杆体拔出的情况;b.6根锚杆破坏形式均为固定锚杆锁头位置的杆体劈裂损坏;c.通过Q-s曲线可以看出,虽然6根锚杆的极限承载力有高有低,但无论是锚头的单位荷载下位移量抑或变化趋势均高度趋同,且与锚杆长度无关。

综上所述,本次试验并未出现JGJ 120—2012规范中描述的锚头位移增量不收敛或Q-s曲线陡降(升)的情况,终止加载原因均是锚杆杆体破坏。相较于锚固体与周围土体间的摩阻力和锚杆的杆件与注浆形成的锚固体间的握裹力,杆体本身强度的破坏已经无法反映不同长度锚杆的区别。

6)思考与改进。根据前文中室内试验数据,φ20树脂锚杆的抗拔承载力极限值高达600 MPa即190 kN以上,本次试验结果的80 kN~120 kN还远远未达到。针对此问题,重新复盘整个试验环节,逐一排查问题所在。

a.从本次试验中锚杆的破坏形式入手。传统锚杆拉拔试验通常采用钢制锁头卡扣将锚杆与千斤顶连接固定,但在本次试验验证中,发现此方式会导致卡扣对玻璃纤维筋产生剪切力,从而导致杆体破裂损坏。在工程实践中,锚索通常采用同种方式进行锁定,而钢筋土钉则通过L形弯头或井字架与面层钢筋网片进行焊接固定。而玻璃纤维筋因无法焊接,其面层锁定是通过专用的塑质托盘和螺母作为锚具结构。因此在二次试验中,改进措施之一就是将锚杆与千斤顶的锁定方式更改为符合实际的螺母-托盘锚具结构。

b.进一步确保锚杆的垂直度。虽然本次试验采用了混凝土台座+钢制底座的方式,确保了端面的平整度,但由于现场砌筑的局限性,仍然无法保证台座端面与锚杆的绝对垂直。鉴于此,进一步修改了钢制底座的结构,创新性的在两层钢板间嵌入硬质弹性橡胶材料和弹簧,使其受力时可自适应调节角度,确保锚杆的垂直度,同时增加固定装置以适用上排高处锚杆。本装置也已获得专利授权。

4.3 工程B现场试验

本工程位于晋中市昔阳经济技术开发区,基坑深度5.8 m~11.5 m。

1)设计参数(见表3)。

表3 工程B锚杆布置情况

2)地质条件。场地地貌单元属山间河谷区。本次试验场地主要为粉质黏土层,呈褐黄色,含云母、氧化物等,局部混有薄层粉土,局部夹有卵石、砾石。可塑,中压缩性。可不考虑地下水对构筑物基础的影响。

3)试验方法。本次试验在工程A基础上进行了调整。因在工程A锚杆拉拔检测过程中,锚杆在80 kN~120 kN之间破坏,预估抗拔极限承载力(200 kN)过大,导致分级荷载(20 kN)级差较大。故工程2采用单循环加载法和多循环加载法,预估极限承载力60 kN,可更精细地进行分级加载。如最后一次循环试验锚杆加载至预估破坏荷载还未破坏,则按预估破坏荷载的10%(6 kN)继续分级加载,直至锚杆破坏。多循环加载法的分级和观测时间遵循JGJ 120—2012规范附录A中基本试验的要求。试验过程如图11所示。

4)试验结果。本次完成6根锚杆的试验,其中01号—04号锚杆采用单循环加载试验,05号—06号锚杆采用多循环加载试验。

单循环加载试验结果的荷载-位移(Q-s)曲线如图12所示。其中01号、02号锚杆长度为9 m,03号、04号长度为6 m。根据试验结果,4根玻璃纤维筋锚杆的极限抗拔承载力均介于84 kN~102 kN之间,平均值94.5 kN,极差相对较小(平均值的19%)。

多循环加载试验结果的荷载-位移(Q-s)曲线和荷载-弹性位移(Q-se)曲线、荷载-塑性位移(Q-sp)曲线如图13,图14所示。其中05号锚杆长度为9 m,06号长度为6 m。根据试验结果,2根锚杆的极限抗拔承载力均为84 kN。

5)试验分析。与工程A的试验结果相对比发现:

a.锚固体同样没有明显滑移或杆体拔出的情况,因为终止加载时的荷载相对更小,所以在意料之中。这也再次证明了,注浆体对锚杆的锚固力及相近土质(粉土、黏土、粉质黏土等)土体对锚固体的摩阻力均远大于锚杆本身的强度。

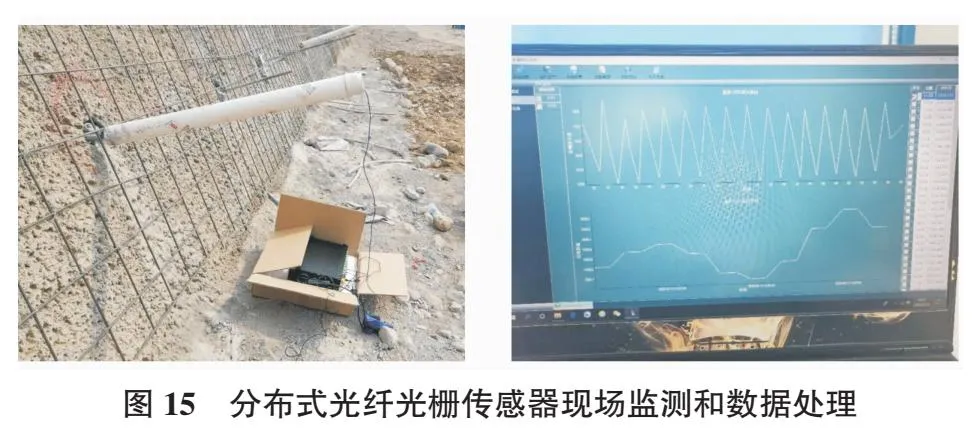

b.锚头的同等荷载下位移量与工程A相近,亦与锚杆长度无关。本工程在锚杆拉拔试验同时采用了分布式光纤光栅传感器对锚杆的应力应变进行了实时监测(如图15所示),每米一个监测点。监测结果显示,在试验过程中,随拉力增加,荷载逐渐向锚杆深处传递但显著递减。在本次试验的最大荷载(84 kN)影响下,仅外侧3 m锚杆监测到应力和应变有一定变化。综合考虑锚头总位移量和室内拉伸试验的位移对比,在拉拔试验荷载下锚杆内侧确实还未有明显受力和位移。

c.在更改锁定方式后,6根锚杆破坏形式均为螺母或锚盘劈裂损坏,且极限承载力即锚盘破坏力非常接近,极差很小。

d.通过工程B的Q-s曲线可以看出,锚杆变形更偏向线性而非工程A中的抛物线形。这是因为在较多的分级数和较小的分级荷载下,相对较长的观测时间内,锚杆在每一级荷载作用下充分拉伸,塑性变形逐级累积的原因。

e.锚杆长度的区别在图14中有所体现,在同等荷载下,较短的锚杆弹性位移量较小、而塑性位移量较大,且随荷载增大愈加明显。这说明,在工程实践中,基坑或边坡在主动土压力作用下达到极限临界状态时,较长的锚杆仍然具有更高的安全系数储备[6-7]。

综上所述,虽然本次试验未获得更高的极限荷载数据,但仍然有很大的收获。一方面再次验证了:相较于锚固体与周围土体间的摩阻力和锚杆的杆件与注浆形成的锚固体间的握裹力,杆体本身的强度高低才是决定支护结构安全的关键;其次通过本次试验,找到了玻璃纤维筋锚杆支护体系的真正短板,即螺母-托盘锚具结构。

5 结论

以实际工程为依托,以指导实践为目的,通过室内拉伸试验、工程现场锚杆拉拔试验并结合锚杆内力和应变监测,对玻璃纤维筋这种新型材料的力学性能尤其是其应用于基坑和边坡工程中取代传统钢筋或锚索作锚杆的适用性有了一定了解[8-9]。

1)玻璃纤维筋的抗拉强度极限值远大于同规格HRB400钢筋,但屈服强度偏低(约80%)。

2)相较于抗拉性能,其抗弯性能很弱。这一点不但影响工程设计时的理论验算,对现场施工甚至运输环节都提出了更高的要求。

3)玻璃纤维筋的弹性变形相对较小,但强屈比很大,因此是适用于基坑和边坡工程的。

4)综合室内试验和现场试验,其破坏形式主要有3种形态:室内试验时外套钢管与杆体滑移、现场锚头卡扣夹裂锚杆、螺母或锚盘破坏。多次试验均未出现锚杆拔出或锚固体滑移的情况。

5)根据试验结果可得出结论:玻璃纤维筋锚杆在工程实践中出现极限状态破坏的“木桶短板”是托盘和螺母结构,这决定了其上限值。因此在设计阶段对此种材料的强度计算值应充分考虑该因素,而不是单纯取其极限抗拉强度值。

6)要进一步拓展玻璃纤维筋的应用范围,首要工作是积极开展螺母-托盘锚具性能的改进,比如增加螺母长度、加强侧限措施等,且已取得一定成效,此为另一课题,本文不再详述。

本次试验研究虽然取得了一定的收获,但仍存在诸多不足,比如受限于该种材料现阶段在本地工程应用的匮乏,试验场地、土质条件、锚杆规格等仍显单一,代表性不够;室内试验中对其工艺性能如疲劳性能等研究也不充分,需要在下一步工作中继续努力。