大坡度宽断面桥梁同步顶升全过程有限元分析

马广哲

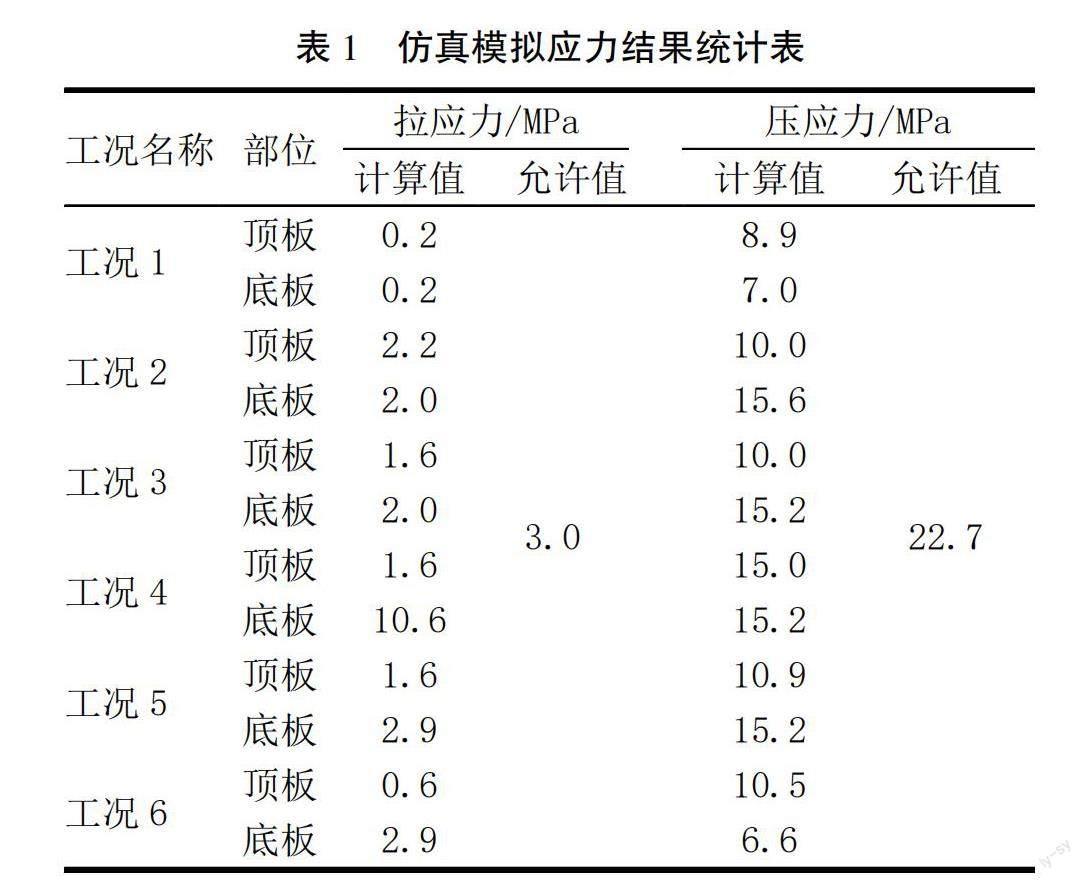

摘 要:桥梁顶升工程是指通过使用液压或机械设备将桥梁升到一定高度,以便进行维修、加固或更换桥梁部件的工程。以哈尔滨东三环某既有桥梁为例,应用Midas-Civil有限元仿真模拟软件,在施工前,通过对桥梁顶升全过程的仿真模拟分析,提前对危险应力进行干预。该项目共6个工况,分析表明,在前3个工况的分析中,应力均未超限,但在工况4下箱梁底板的拉应力达到σmax=10.6 MPa>[σ]=3.0 MPa,超过相关规范的规定。为此,在保证设计意图的前提下,对设计给定的某几个点位的顶升高度进行微调,调整后的拉应力降至σmax=2.9 MPa<[σ]=3.0 MPa,满足规范的要求,且在随后2个工况下的施工中,均未再出现超出相关规范要求的应力值。

关键词:桥梁顶升工程;模拟;有限元分析;应力;顶升高度

中图分类号:U445.4 文献标志码:A 文章编号:2095-2945(2024)05-0048-04

Abstract: Bridge jacking project refers to the project of using hydraulic or mechanical equipment to raise the bridge to a certain height for maintenance, reinforcement or replacement of bridge parts. Taking an existing bridge in the East Third Ring Road of Harbin as an example, this paper applies the finite element simulation software Midas-Civil to intervene the dangerous stress in advance through the simulation analysis of the whole process of bridge jacking before construction. The project has six working conditions, and the analysis shows that in the first three working conditions, the stress does not exceed the limit, but under condition 4, the tensile stress of the bottom plate of the box girder reaches σmax=10.6 MPa > [σ] = 3.0 MPa, which exceeds the provisions of the relevant specifications. For this reason, on the premise of ensuring the design intention, the jacking height of some points given by the design is fine-tuned, and the adjusted tensile stress is reduced to σmax=2.9 MPa < [σ] = 3.0 MPa, which meets the requirements of the code, and the stress value that exceeds the requirements of the relevant code does not appear in the construction under the following two working conditions.

Keywords: bridge jacking engineering; simulation; finite element analysis; stress; jacking height

既有橋梁顶升改造是众学者的一个研究热点,潘文学等[1]系统地介绍了双幅桥梁交替同步顶升工艺在施工过程中的方案选择与确定、工作原理、工艺流程和施工操作方法等,为今后同类型工程提供技术参考经验。李国雄[2]以某城市桥梁为例,在阐述桥梁概况及结构的基础上,综合板梁顶升法和盖梁顶升法的技术优势,提出保留桥面铺装,顶升盖梁并接高立柱后再顶升板梁、调换支座的施工方案。赵焕民[3]给出了连续梁整联顶升复杂限位系统研究,具体给出桥台、有抱梁柱处桥墩、无抱梁柱处桥墩的限位系统的设计技术参数与简要的安装叙述,并对限位系统结构进行了有限元模拟计算。罗露露[4]以该工程为依托,研究混凝土连续箱梁在顶升过程中支撑体系的受力特征,运用有限元分析软件Midas Civil建立该桥的数值分析模型,模拟梁体顶升过程中钢支撑受力模式,分析了4种工况下钢支撑的整体受力性能和稳定性能。刘美景等[5]基于某铁路桥梁顶升施工圆形混凝土墩柱支座更换工程,提出了2种新型钢抱箍连接节点,并对其设计原则和设计参数进行了分析;利用ABAQUS软件建立了2种节点的准确有限元模型,对钢抱箍节点受力性能开展数值模拟分析,确保了2种新型节点的安全性。

通过以上分析可以发现,鲜有学者对桥梁同步顶升的全过程进行数值模拟并给出全面分析,下面将就某一既有桥梁的顶升前、顶升中以及成桥后的桥梁整体受力状态进行分析,并对出现危险拉应力时做出的设计调整进行了介绍,确保了施工的安全性。

1 工程介绍

1.1 项目简介

项目源自哈尔滨东三环某既有桥梁,桥梁跨越的化工路(K39+965.867-K42+359.136段)是位于哈尔滨市东部的一条主干路,是哈尔滨市三环路的一部分。顶升桥梁工程南起先锋路北侧400 m处,跨越向化街和铁路专用线后落地。桥梁起点桩号为K40+392.5,终点桩号为K40+812.5,桥梁全长420 m。全桥均采用30 m简支转连续预应力混凝土小箱梁结构,每跨7片梁,单幅桥面宽度23 m,道路中心线为直线,改造前最大纵坡3.65%,最小纵坡3.5%。桥梁标准桥面布置为:2×(0.5 m防撞栏+22.0 m行车道+0.5 m防撞栏)+1.0 m中央分隔带=47 m,为双向十二车道。根据伸缩缝布置情况,分为三跨一联和四跨一联2种型式。

1.2 顶升设计总体改造方案

本方案仅对该项目的南侧引桥进行分析,南侧引桥为4×30 m的简支转连续小箱梁,顶升方式为全桥同步顶升,桥梁设计顶升值及墩台编号等相关参数如图1所示。在顶升过程中,小箱梁不做处理保留原有结构加以利用,PM291为原有桥台结构,在顶升前需要拆除并建议新的桥墩,而PM292~PM295无需拆除只需将桥墩接高即可。

4×30 m简支变连续小箱梁顶升施工过程为:①拆除桥面附属结构→②安装临时限位及支撑结构,箱梁顶板加固→③更换板式橡胶支座为球铰滑动支座→④试顶升成功后,控制顶升荷载为计算值的50%,切断桥墩→⑤等角速度顶升至设计高度,顶升期间需要根据纵向变位调整桥梁纵向位移,并确保桥墩的垂直度。4×30 m联桥梁原来为单坡结构,调坡后变为U型变坡桥梁,施工中应加强监测,目的不仅是为了确保墩顶梁底混凝土的拉应力不超规范要求,更要保证成桥线形的顺畅。

2 顶升施工过程仿真分析

2.1 模型简介

应用Midas-Civil有限元建模软件进行建模,在建模过程中,箱梁结构、横隔板、虚拟横梁均采用梁单元建模。结构自重通过调整密度使总重量与施工图中工程量一致,未考虑桥梁结构横坡,仅考虑桥梁结构的纵向3.65%的上坡。偏于安全考虑,建模中未考虑厚度为10 cm的C50防水混凝土桥面铺装对桥梁承载能力的有利作用,但其自重按照面荷载施加于箱梁结构的梁单元上。考虑预应力束的建模,预应力束包含腹板束、底板束、顶板束,钢束均为5Φs15.2公称抗拉强度为1 860 MPa的钢绞线,锚下控制应力为0.75fpk=1 395 MPa,根据以往施工经验,考虑了24%预应力损失后的锚下应力为1 060 MPa。

2.2 检算工况

根据拟定的4×30 m箱梁顶升施工方案,按照下述6个主要工况对施工过程中箱梁的应力进行检算。

工况1:老桥拆除桥面附属结构,箱梁在自持状态下的应力。

工况2:桥台处支点向跨中偏置6 m状态下的应力。

工况3:桥台支点内偏6 m,每片箱梁顶板设3×120=360 kN碳纤维板预应力。

工况4:内偏6 m支承,按照设计值顶升状态下的应力。

工况5:内偏6 m支承,调整顶升值,使得箱梁应力不超限。

工况6:成桥状态支承下,调整顶升值后,箱梁结构的应力。

2.3 仿真模拟结果

通过仿真模拟计算可以得到每个工况下顶底板的拉压应力值见表1。可知,在工况4“内偏6 m支承,按照设计值顶升状态下的应力”下,小箱梁底板的最大应力值高达σmax=10.6 MPa>[σ]=3.0 MPa,超过了相关标准规范的限值,在工况5对顶升值进行调整后,使得箱梁的应力达到了相关规范标准的要求,并在工况6成桥以后,经过模拟所得的应力值也不超限。詳细分析如下。

工况4:内偏6 m支承,按照设计值顶升状态下的应力。由图2可知,箱梁顶板中ftmax=1.6 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=15.0 N/mm2<0.7[fck]=22.7 N/mm2,箱梁底板中ftmax=10.6 N/mm2>1.15[ftk]=3.0 N/mm2,fcmax=15.2 N/mm2<0.7[fck]=22.7 N/mm2,超限应力发生在图2(b)所示位置。

工况5:内偏6 m支承,调整顶升值,使得箱梁应力不超限。顶升值调整情况见表2。对调整后的应力进行分析,由图3可知,箱梁顶板中ftmax=1.6 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=10.9 N/mm2<0.7[fck]=22.7 N/mm2,箱梁底板中ftmax=2.9 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=15.2 N/mm2<0.7[fck]=22.7 N/mm2,调整后的应力值符合相关规范要求。

工况6:成桥状态支承下,调整顶升值后,箱梁结构的应力。对调整顶升值后的成桥状态进行仿真模拟分析,由图4可知,分析表明在箱梁顶板中可以得到ftmax=0.63 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=10.49 N/mm2<0.7[fck]=22.7 N/mm2,箱梁底板中可以得到ftmax=2.92 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=6.64 N/mm2<0.7[fck]=22.7 N/mm2,相关应力计算结果均满足规范要求。

3 结论

本文对哈尔滨东三环某一大坡度宽断面的既有桥梁进行了全过程仿真模拟分析,主要得到以下结论。

1)正式顶升前,对桥梁进行拆除附属结构处理、桥台处支点向跨中偏置处理以及设碳纤维板处理后桥梁结构的受力状态良好,最大拉压应力分别为ftmax=2.2 N/mm2<1.15[ftk]=3.0 N/mm2,fcmax=15.6 N/mm2<0.7[fck]=22.7 N/mm2,满足相关规范要求。

2)在按照设计值顶升以后,在顶升点位之上出现了危险拉应力ftmax=10.6 N/mm2>1.15[ftk]=3.0 N/mm2,超过了相关规范允许的限值,经过对设计顶升值微调之后最大拉应力降至ftmax=2.9 N/mm2<1.15[ftk]=3.0 N/mm2,在理论上达到了施工规范要求。

3)在进行桥梁顶升值微调时,对PM292、PM293、PM294三个中间墩位顶升点进行了微调,禁止对两端接口进行微调避免梁体对接不上,且微调时应尽量多点位微调,避免只对1个点位微调从而造成梁体出现明显的凹陷或凸鼓。

参考文献:

[1] 潘文学,潘震.多跨简支连续组合箱梁桥整体交替同步顶升施工及应用研究[J].建筑监督检测与造价,2022,15(5):47-52,68.

[2] 李国雄.桥梁整体顶升施工技术应用探析[J].交通世界,2022(35):142-144.

[3] 赵焕民.大坡度宽断面连续梁整联顶升复杂限位系统研究[J].科技创新与应用,2023,13(3):161-164.

[4] 罗露露.桥梁顶升过程中钢支撑体系受力性能分析[J].山西建筑,2023,49(10):175-179.

[5] 刘美景,康雪成,范圣刚,等.桥梁顶升施工中钢抱箍节点受力性能分析[J].建筑钢结构进展,2022,24(10):89-97.