酰肼类成核剂己二酸二苯基二酰肼对PBS复合材料性能的影响

张雅轩,任亮,马辉,张月莉,沈韵达,王耀彬,王娇

(1.长春工业大学化学工程学院,长春 130012;2.合成树脂与特种纤维教育部工程研究中心,长春 130012)

塑料垃圾仍然是一个长期存在且尚未解决的问题,由于新冠肺炎疫情,这一情况已达到了临界点[1]。在疫情期间,产生800多万吨一次性塑料垃圾(包括手套、口罩和个人防护设备),预计75%的垃圾填埋场堵塞和海洋漂浮的情况是由冠状病毒塑料垃圾造成的[2]。因此,近年来对于生物可降解材料的研究成指数倍增长[3-6]。因为它们可以在自然界或经过处理后分解成水、二氧化碳或其他物质,对环境无害。常见的生物可降解聚合物包括聚乳酸(PLA)、聚碳酸亚丙酯、聚丁二酸丁二酯(PBS)、聚己内酯、聚羟基脂肪酸酯[7-11]等。

其中,PBS 有着优异的热稳定性、耐化学药品性、可调控性[12-13],这使得PBS在塑料制品中占得一席之地。但是PBS 缓慢的结晶速度和晶体尺寸不稳定性限制了其在生产生活中的应用[14]。目前调整韧性、结晶温度,添加成核剂,控制PBS的加热冷却循环等方式可以有效改善这一缺点[15-16]。其中添加成核剂这一方式对于改善聚合物的结晶行为可以提供多方面的优势,从而可以适应更广泛的应用领域,提高材料性能和工艺可控性[17]。

但目前成核剂的主要研究对象是以聚丙烯为主的聚烯烃领域,针对PBS专用化成核剂的研究主要以无机物为主[18],诸如滑石粉、羧酸盐、单壁或多壁碳纳米管等[19-20],但这些成核剂均难以达到一个相对满意的工业化使用效果。Fan 等[21]研究了有机类成核剂聚己二酸二酰肼(BHAD),结果表明,酰肼类成核剂BHAD 对PLA 有着出色的成核能力。这类成核剂通常在化学合成和晶体生长过程中引导或诱导晶体的形成,它们具有高效性,并且在应用过程中能够有效控制晶体的尺寸和形状,提高产率,减少杂质[23]。

为研究酰肼类成核剂对PBS的作用效果,笔者采用酰肼类成核剂己二酸二苯基二酰肼对PBS 进行改性,探究了TMC-306 对PBS 结构与性能的影响,为进一步发展PBS的市场前景和拓宽PBS的应用领域提供一些思路。

1 实验部分

1.1 原材料

PBS:1020MD,日本昭和电工株式会社;

己二酸二苯基二酰肼:TMC-306,山西省化工研究所;

无水乙醇:分析纯,天津市富宇精细化工有限公司。

1.2 仪器及设备

真空干燥箱:HG-9013A,上海一恒科技仪器有限公司;

转矩流变仪:Polylab OS,德国HAAKE公司;

热压机:XLB,青岛亚东橡机有限公司;

电子悬臂梁冲击试验机:XJU-5.5,承德市金建检测仪器有限公司;

万能电子拉力机:Instron-1121,美国英斯特朗公司;

差示扫描量热(DSC)仪:瑞士METTLER TOLEDO公司;

旋转流变仪:AR2000,美国TA仪器公司;

扫描电子显微镜(SEM):JSM-5600,日本JEOL电子株式会社;

X射线衍射(XRD)仪:MiniFlex600-C,兴和仪器(上海)有限公司。

1.3 实验过程

1.3.1 PBS/TMC-306复合材料的制备

将烘干PBS 树脂100 份与成核剂TMC-306 在转矩流变仪中进行熔融共混,TMC-306的添加量分别为2,5,10,15,20,25,30 份,混炼温度为140 ℃,混炼转速为60 r/min,混炼时间7 min,制备了一系列PBS/TMC-306 复合材料,分别命名为PT2,PT5,PT10,PT15,PT20,PT25,PT30,图1 为制备过程示意图。

图1 PBS复合材料的制备过程Fig. 1 Preparation process of PBS composites

1.3.2 测试表征

将PBS 复合材料制成63.5 mm×12.7 mm×3.2 mm 的Ⅴ型缺口冲击样品和50.0 mm×4.0 mm×1.0 mm的哑铃型拉伸样品,分别按GB/T 1843-2008和GB/T 1040-2006进行冲击和拉伸测试,冲击速率为3.5 m/s,拉伸速率为50 mm/min。每组样品不间断重复测试5~6次,结果取多次测试的平均值以减小实验和测试的误差。

DSC测试:取5~10 mg样品在高纯氮气的氛围下进行测试,测试温度为-50~150 ℃。测试过程采用升温-降温-升温三步法,速率均为10 ℃/min,每步之间恒温5 min以消除热历史。最终选取降温过程和二次升温过程绘制DSC曲线。

流变测试:将样品制成厚度为1 mm,直径为25 mm的标准圆形,测试频率为0.1~100 rad/s,测试温度为130 ℃。

XRD 测试:将样品制成10 mm×10 mm×1 mm方形薄片,扫描速率为5°/min,测试范围为5°~50°。

微观形貌分析:对样品的表面进行喷金处理,使其表面覆盖上一层均匀的金膜,随后置于样品台上进行断面形貌观察。

2 结果与讨论

2.1 力学性能

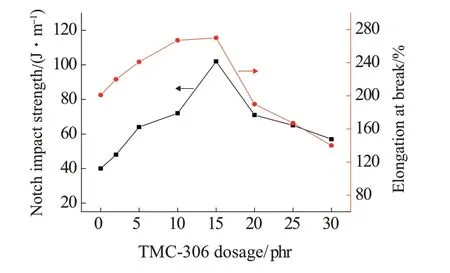

TMC-306 添加量对复合材料缺口冲击强度和断裂伸长率的影响如图2 所示。从图2 可以发现,PBS的缺口冲击强度较差(40 J/m),而随着TMC-306添加量的增加,材料的韧性得到明显提升。当添加量为15份时,缺口冲击强度达到了102 J/m,提高了149% (与纯PBS 相比)。这可能是由于成核剂在PBS 复合材料中引入了新的晶核,这些晶核作为生长的起点细化了晶粒,使材料更加均匀,同时增加了晶界的数量和调整了晶界的性质,以此增强了材料的抗裂纹扩展能力和承受冲击负荷而不破裂,从而提高了冲击性能。但成核剂的添加量达到一定份数后,导致了晶核过于密集,小晶粒之间的晶界过于频繁。反而会增加应力集中的机会,从而使材料冲击性能下降。从图2 还可以发现,随着TMC-306 添加量的增加,断裂伸长率呈现先增加后减小的趋势。当TMC-306 的添加量为15 份时,材料的断裂伸长率为270%,提升了34.3%。

图2 TMC-306添加量对复合材料缺口冲击强度及断裂伸长率的影响Fig. 2 Effect of TMC-306 amounts on the notch impact strength and elongation at break of composites

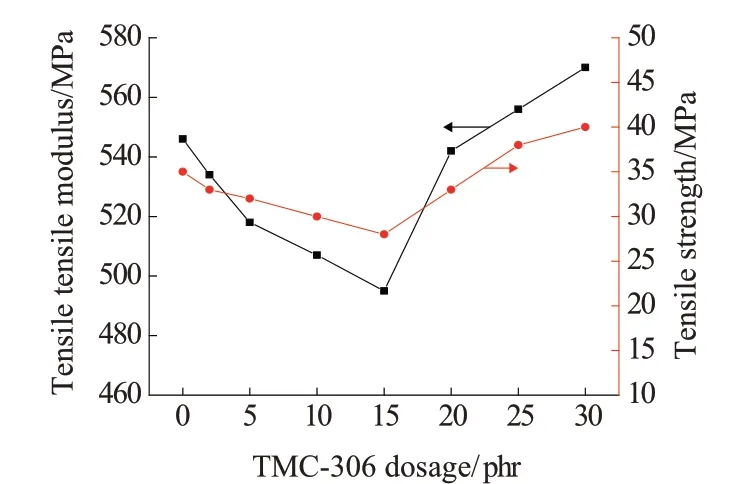

图3 为TMC-306 添加量对PBS 复合材料拉伸性能的影响。随着TMC-306添加量的增加,材料的拉伸弹性模量和拉伸强度呈现出先减小后增加的趋势。当TMC-306 的添加量为15 份,材料的拉伸强度为28 MPa,减小了20%;拉伸弹性模量为495 MPa,降低了9.3%。

图3 TMC-306添加量对复合材料拉伸性能的影响Fig. 3 Effect of TMC-306 amounts on tensile properties of composites

2.2 DSC分析

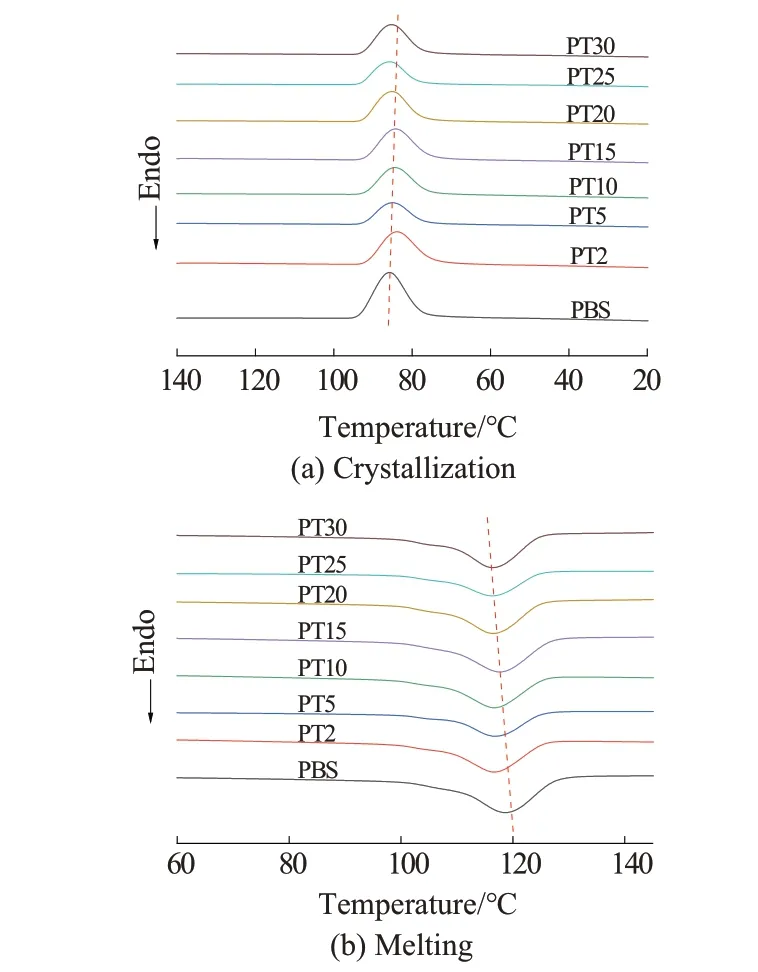

图4 是PBS 及其复合材料在熔融消除热历史后,以10 ℃/min 的温度变化速率测试得到的DSC结晶曲线(a)与熔融曲线(b)。从图4a 结晶曲线及表1 可以看出,PBS/TMC-306 复合材料的结晶峰顶点即结晶温度(Tc)有较为明显的提高(纯PBS结晶温度为73.63 ℃)。当TMC-306 添加量为15 份时,Tc为62.26 ℃,相比降低了15.44%,这可能是因为TMC-306 有助于晶体的形成和生长,从而降低了结晶温度。同时,结晶焓呈现先增大后减小的趋势,最大值为96.8 J/g (TMC-306为15份)。图4b显示材料的熔融温度(Tm)略有下降,TMC-306 为15 份时,Tm相比于纯PBS 下降了3.8 ℃,而随着TMC-306 含量继续增大,Tm有小幅提升但变化不大。同时,熔融焓(ΔHm)随着添加量的增大而升高,TMC-306 添加量为15 份时,ΔHm从53.48 J/g (PBS)增加到68.51 J/g,提升了28.10%。Tc与Tm较为明显的变化表明了TMC-306的加入对PBS结晶能力有着较大的影响。TMC-306在PBS基体中提供了一个固定的晶核,使物质在较低的温度下开始结晶,更容易形成晶体结构,而不需要等待更高的温度。

表1 PBS及其复合材料的DSC数据Tab. 1 DSC data of PBS and PBS composites

图4 PBS及其复合材料DSC曲线Fig. 4 DSC curves of PBS and PBS composites

PBS/TMC-306 复合材料的结晶度根据公式(1)进行计算:

其中:Xc为复合材料的结晶度,ΔHm为复合材料的熔融焓,ΔHθ为PBS的100%完全结晶时候的熔融焓,为110.5 J/g,ΔHc为复合材料的结晶焓。计算结果详见表1。

2.3 流变分析

为了进一步研究TMC-306 的加入对复合材料影响,使用旋转流变仪对其流变性能进行了分析。图5是PBS及其复合材料复数黏度(η*)与角频率(ω)关系曲线。从图5 中可以看出,材料的η*随着ω的增加而减小。ω较低时,TMC-306使复合材料的η*迅速增加。当ω为10 rad/s,TMC-306为15份时,材料的η*为5 267 Pa·s,TMC-306 为30 份时,η*为6 596 Pa·s,相比纯PBS 的η*分别增加了125.21%与182.12%。成核剂TMC-306 提供了额外的核心点,使物质更容易结晶,粒子之间的排列更有序。同时也使材料中的颗粒或晶核增多,这些颗粒或晶核阻碍了物质的流动,从而提高了材料的η*。

图5 TMC-306添加量对PBS及其复合材料η*的影响Fig. 5 Effect of TMC-306 amounts on η* of PBS and its composites

图6 为TMC-306 添加量对PBS 及其复合材料储能模量(G')的影响。从图6可以看出,随着ω的增大,PBS/TMC-306复合材料的G'呈现不断上升的趋势,同时TMC-306的增加也导致了G'的增加。在低频区域,TMC-306 为15 份时,复合材料G'为2 020 Pa,增加了64.49%(与纯PBS 相比);在高频区域时,G'为941 60 Pa,增加了22.58%(与纯PBS相比),增加幅度明显下降。这可能是TMC-306 可以促使材料中的晶体结构更加有序和紧密,从而提高材料的密度和结晶度,进而提高G'。随着ω的不断增加,TMC-306放入材料中会表现出更多的耗散性损失,这会降低G'的增幅。黏性和耗散性特性变得更加显著,因此对G'的改进会减弱。

图7 为TMC-306 添加量对PBS 及其复合材料损耗模量(G'')的影响。从图7可观察到,随着TMC-306 的增加,其G''不断增大。在ω为1 rad/s 时,PBS复合材料的G''从7 050 Pa增大到了11 350 Pa,分别增加了51.42%与147.63%(与纯PBS 相比)。TMC-306 可以通过改善材料的内部结构和性质,引入新的能量损耗机制,提高材料的黏弹性以及降低弹性模量等方式,增加材料的G''。

图7 TMC-306添加量对PBS及其复合材料G''的影响Fig. 7 Effect of TMC-306 amounts on G'' of PBS and its composites

2.4 XRD分析

图8为PBS及其复合材料XRD曲线。从图8可以观察到,TMC-306的加入基本没有改变PBS树脂的晶型,但使材料的峰面积略有增加,使结晶度得到改善。这可能是成核剂TMC-306 的酰肼基结构使晶体更好地有序定向排列、晶格之间更好匹配,这与DSC测试结果相符合。

图8 PBS及其复合材料XRD曲线Fig. 8 XRD curves of PBS and PBS composites

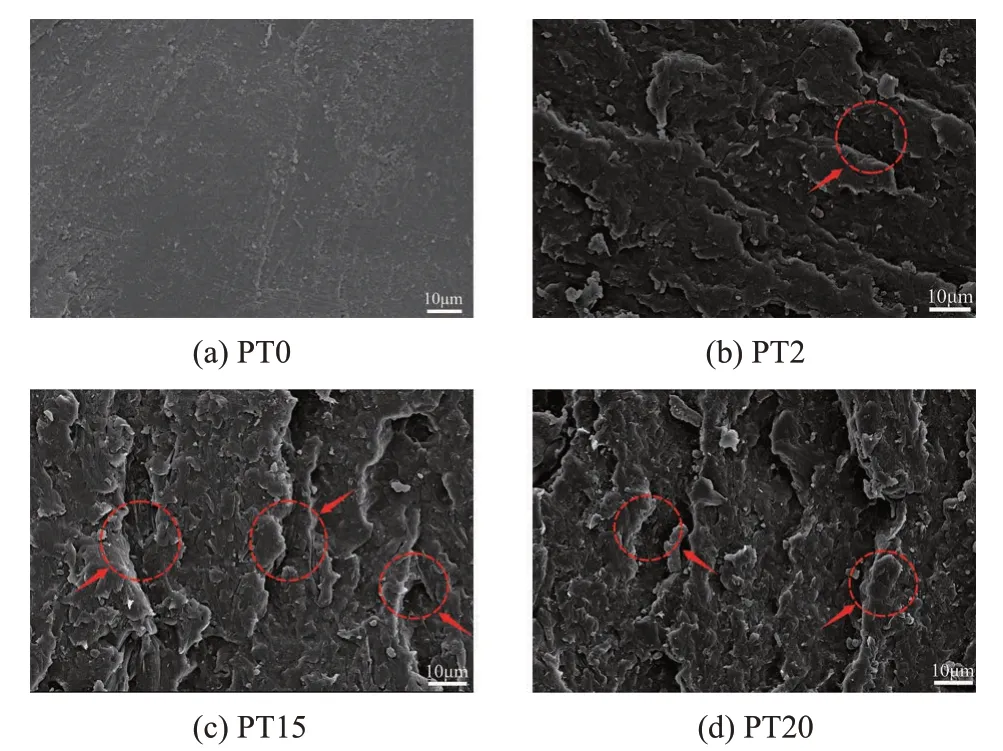

2.5 微观形貌分析

以上从宏观尺度上研究了PBS/TMC-306 复合材料的性能,结果表明酰肼类成核剂TMC-306 使PBS树脂的冲击强度和结晶度等性能得到了较大的提升。这里从微观尺度上探究PBS 复合材料的形貌,进而找到微观结构与材料性能之间的关系。图9是不同TMC-306添加量的PBS复合材料冲击断面微观形貌图。当体系中没有成核剂时,材料表现为脆性断裂,形貌展现为光滑的平面(如图9a 所示),TMC-306 的加入使复合材料的冲击断面表现为应力发白,有趣的是,随着成核剂添加量的增加,观察到的应力发白数量先增加后减小,这与材料的冲击强度变化是一致的,表明了应力发白是材料的主要增韧机理。

图9 PBS及其复合材料SEM照片Fig. 9 SEM images of PBS and PBS composites

3 结论

通过熔融共混工艺制备了PBS/TMC-306 复合材料,研究了成核剂TMC-306对复合材料结构与性能的影响,具体结论如下:

(1) 成核剂TMC-306的引入明显地改善了复合材料的韧性,当添加量为15 份时,复合材料的缺口冲击强度达到了102 J/m,提升了149%。

(2) DSC 和XRD 分析表明:TMC-306 诱导了材料内部形成更多的晶体,改善了晶体的尺寸,使得晶体的排列更为有序、提高了结晶度。同时,改善材料的熔融温度和热稳定性,降低了材料的结晶温度,使得材料更易加工。

(3) 流变测试发现,PBS复合材料的η*,G'与G''都有显著的提升,加工成型性能得到改善。

(4) SEM 表明,TMC-306 的酰肼基结构使复合材料的表面变得粗糙,呈现“阶梯”状的微观形态,增韧的主要机理为应力发白。