基于Moldex 3D与正交试验的离心泵泵头注塑工艺优化

李秉辉,张佰城,黄兆阁

(青岛科技大学高分子科学与工程学院,山东青岛 266042)

注塑加工技术是塑料工业中最常用的方法,其适用于大部分塑料制品的生产,具有生产周期短、自动化程度高和制品形状、材料选择多样化等优点。而为了生产品质高、性能优越的注塑制品,需要对高分子材料加工领域特别是流变学研究进行经验总结和深入的了解[1-3]。因此,许多聚合物产品制造商在新产品设计的早期阶段采取试错的方法,通过多次调整积累经验来获得较为理想的结果。这种方法所得到的结果具有较高的准确度,但存在人力资源和时间资源的大量消耗。随着现代注塑技术的不断发展和成熟,传统的试错法探索工艺和制作模具的方式已经不能满足市场的需求。在这种技术发展潮流的驱动下,一些商用电脑辅助工程软件逐渐被模具制造商们所使用,以求低成本、高效率的模具设计,Moldex3D 便是这些专业有限元分析软件之一。Moldex3D 软件具有更精准的三维网格划分技术,可以在减少分析时间的同时提高结果精度,可以准确反映注塑过程中各种情况[4]。输出的结果可以用于模具设计的指导以及工艺参数的确认,在一定程度上省去试错过程中的人力和时间成本,尤其是模具试错过程中造成的损失。

离心泵泵头在正常使用过程中需要起到承载叶轮,输送液体物质的作用,需要经历液体的高速冲刷和长期腐蚀以及叶轮转动液体所带来的压力。因此对于离心泵泵头来说,高力学强度、高耐磨性、耐候性以及高尺寸稳定性是至关重要的。聚苯硫醚(PPS)和四氟乙烯,六氟丙烯和偏二氟乙烯的聚合物(THⅤ)是两种特种工程塑料,其中PPS 具有高力学强度和较高的耐候性,尺寸稳定性强,THⅤ作为氟塑料的一种具有极强的耐磨性和耐候性,两者相结合形成的复合材料完全符合制备离心泵泵头材料的所有要求[5]。笔者选用的是玻纤(GF)改性的PPS/THⅤ复合材料,其拉伸强度和弯曲强度分别达到了110 MPa 和154 MPa,平均摩擦系数为0.24,具备极高的力学性能、耐磨性和耐候性,是生产离心泵泵头的优良材料。将自制GF改性的PPS/THⅤ复合材料的材料信息导入Moldex3D 中,使用该材料对离心泵泵头进行模流仿真分析,并使用田口法正交试验优化成型参数,确保得到性能优越,生产效率高的制品[6]。

1 Moldex3D软件前处理

1.1 产品参数及造型

参考图1的设计图纸,使用UG建模软件对离心泵泵头进行三维建模,所得的模型通过CADdoctor修复后导入Moldex3D中进行模流分析。导入后的塑件尺寸为346 mm×354 mm×160.8 mm,厚度分布为2.29~76.46 mm,大部分厚度分布在2.29~25.35 mm 间,平均厚度为16.7 mm,整体厚度分布较为平均,厚度突变情况少,可以保证熔体充模过程中压力的平稳传递,减少体积收缩率分布不均的情况。

图1 离心泵泵头设计图纸Fig. 1 Design drawing of centrifugal pump head

1.2 浇注和冷却系统的设计

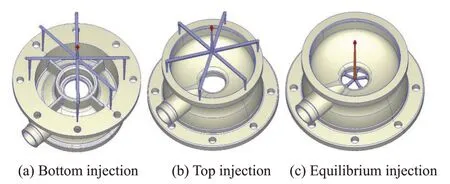

由于制品体积较大,为保证熔体充模充分且压力传递顺利,应选择多浇口进浇方案[7]。为满足塑件外观需求,浇口不应设置在表面光滑处,同时应避免低质量缝合线的大量生成,因此可供选择位置只有上下端面、进液口端面和塑件中部。其中进液口部位壁厚较薄且存在部分厚度突变,容易产生流动迟滞现象,不易设置浇口,最终选择在上下端面和塑件中部设置了3种浇口方案。方案(a)、方案(b)的流道系统设置为直径8 mm 的圆形冷流道,浇口为4π mm2的圆形截面;方案(c)为平衡进浇方案,采用直径为8 mm 的热流道进浇,浇口为24 mm2的矩形界面。具体分布如图2所示。

图2 不同浇口设计方案Fig. 2 Design of different gates

熔体在模具内冷却成型时,其温度的变化会直接影响制品性能的优劣[8]。合理的水路设计可以有效带走制品内部的积热,提高制品的生产效率,减少因散热不均而产生的翘曲变形、应力开裂等问题。由于制品体积较大且存在部分凹陷的结构,仅靠外围的水路无法顺利带走积热。因此根据制品的结构特征,在进液口和底部加强筋部位增添了多道水路,其中底部环状水路的直径为8 mm,其余冷却水路的直径为12 mm,整体布局如图3所示。

图3 冷却水路设计图Fig. 3 Design of cooling water system

图4 离心泵泵头的网格分布Fig. 4 Mesh distribution of centrifugal pump head

1.3 网格的修复与建立

通过Moldex3D Studio对塑件进行撒点处理,局部圆形部位进行加密撒点确保网格生成时可以保证圆形特征。网格类型为Solid实体网格,参数设置为BLM3 层,偏移比为0.5,生成的实体网格元素数量为472万,网格匹配度达到94%,可以在兼顾运算效率和精度的情况下,满足分析的需求。

1.4 材料选择及工艺参数

分析选用的材料为GF改性的PPS/THⅤ合金材料,由PPS (90 份)、THⅤ (10 份)、GF (30 份)、KH570(2.0 份)、乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯(8 份)熔融共混组成,该材料具有优异的力学性能、耐候性和耐磨性,在恶劣的工作环境中也可以保持长时间的使用。将材料参数导入软件中进行后续模拟,材料注塑成型时推荐的加工温度为300~320 ℃,推荐模具温度为100 ℃,泊松比为0.385,比热为3702.2J/(kg·℃)。为了保证结果的可对比性,对三种方案设置了相同的工艺参数,见表1。

表1 初始工艺参数Tab. 1 Initial process parameters

2 模拟结果及分析

2.1 流动波前时间

图5 为充填60% 时熔体在模具中的分布情况。从右侧的数据轴可以看出,三种方案的充模时间都在5.4 s 左右,与工艺参数设置的填充时间相符合,熔体在充填过程中未发生流动迟滞现象。方案(a)、(b)由于浇口设计的原因,靠近浇口一侧的部位会优先完成充填过程进入保压状态,这种明显的流动不平衡会引起熔体保压和冷却过程的不均匀,影响材料的翘曲变形结果。

图5 充填60% 时各方案流动波前时间结果图Fig. 5 Flow wavefront time results of various schemes when filling 60%

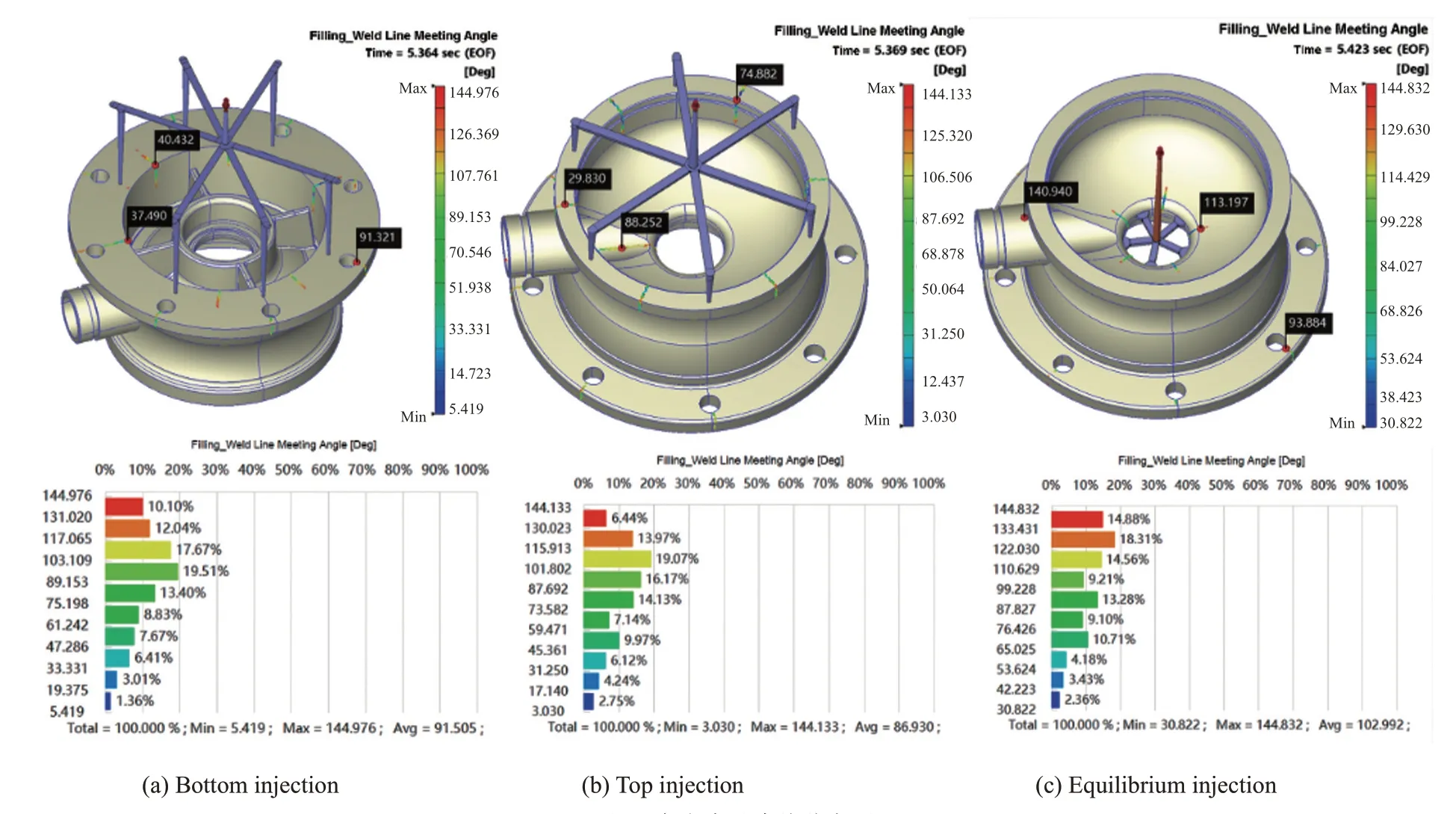

2.2 缝合线

由于塑件体积较大,只能采用多浇口进浇来保证熔体充模和保压压力传递,因此塑件内部存在较多因多股熔体相遇形成的缝合线,这些缝合线的质量主要取决于熔体相遇时的温度和会合角的角度[9]。会合角越小,缝合线越明显,对该部位的外观和强度影响就越大,大的会合角可以让两股熔体之间更充分地交融混合,对制品的影响就越小[10]。不同流道设计的缝合线分布情况和平均值如图6 所示。从缝合线会合角的平均值来看,方案(c)>方案(a)>方案(b),方案(c)的缝合线质量明显高于其他两种设计方案。从缝合线分布情况来看,方案(b)、(c)的缝合线较少,且分布的地方离制品装配受力处较远,方案(a)的缝合线数量众多,且在孔洞两侧大量分布严重影响制品强度。综合缝合线会合角和分布情况来看方案(c)的设计最为合理。

图6 各方案缝合线分布图Fig. 6 Distribution of stitches of each scheme

2.3 体积收缩率

体积收缩率的分布对翘曲总位移会产生直接的影响,通过产品内体积收缩率的分布情况可以评估出制品的使用质量和稳定性。图7是体积收缩率的结果图,使用XY 平面将制品从中心剖开来更清楚地观察分布情况。从图中可以看出,方案(c)体积收缩率最小仅为2.444%,且分布最为均匀。这主要是因为设置于制品中部的浇口赋予了熔体较高的流动平衡,与前两种方案相比更小的流长比让保压的压力传递更为流畅。

图7 各方案体积收缩率分布图Fig. 7 Distribution of volume shrinkage of each scheme

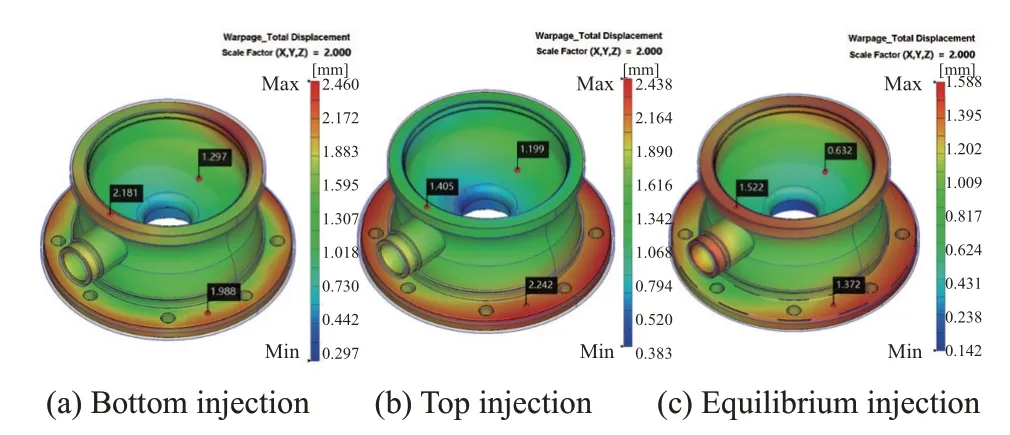

2.4 翘曲总位移

翘曲变形分析是检验制品品质最直接的数据,是对制品的尺寸稳定性、外观形貌和质量进行评估的一项重要指标[11-12]。图8是翘曲总位移分析结果,从图中探针位置的数值可以看出,靠近浇口位置的部分翘曲变形要小于远离浇口的部位,这是由于流动不平衡导致的塑件收缩不均导致的结果,其中方案(a)、(b)的翘曲变形量最大值都在2.45 mm 左右,且底部孔洞处变形较大,影响装配质量。方案(c)中最大翘曲变形量为1.588 mm,相较于前两种方案降低了35.2%,变形量在合理变形范围之内,说明方案(c)的流道设计较为合理,能确保制品的成型精度。

图8 各方案翘曲总位移分布图Fig. 8 Distribution of total warpage displacement of each scheme

图9 各因素效应曲线图Fig. 9 Effect curve of each factor

2.5 最佳方案选择

在填充达到60%时,方案(a)、(b)中的制品进浇侧基本充填完毕,提前进入保压阶段,这会使制品上下两头翘曲变形量差异变大,容易出现大小头的缺陷。而从缝合线结果来看,方案(c)有33.2%的角度在122°以上的高质量缝合线,其余两种方案的高质量缝合线数量仅有20%左右。同时,方案(c)具有最小的体积收缩率以分布最为平均的翘曲变形,体积收缩率和翘曲总位移相较于其他两种方案减少了超过40%和35%。综合上述模拟结果,最终选择以方案(c)为基础进行后续的工艺优化设计。

3 基于Modex3D的正交试验

3.1 正交试验设计

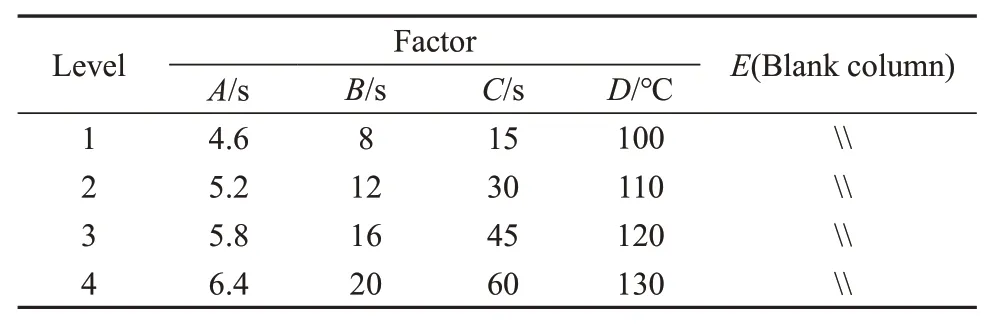

正交试验是通过较少的实验快速找出较优工艺参数组合的一种方式,具有高效、可信度高和搭配全面且均衡等特点。应用该方法可以在保证产品质量的同时,有效降低研发成本和时间[13-14]。根据前文分析结果,选择对方案(c)进行正交试验设计,以制品翘曲总位移和体积收缩率为优化指标,将充填时间(A)、保压时间(B)、冷却时间(C)和模具温度(D)作为试验因素,选择L16(45)的田口式标准正交表,建立一个五因素四水平的正交试验(其中因素E为空白组,作为方差误差组设立),表2 为各因素水平取值。

表2 正交试验因素与水平Tab. 2 Factors and levels of orthogonal test

3.2 影响显著性比较

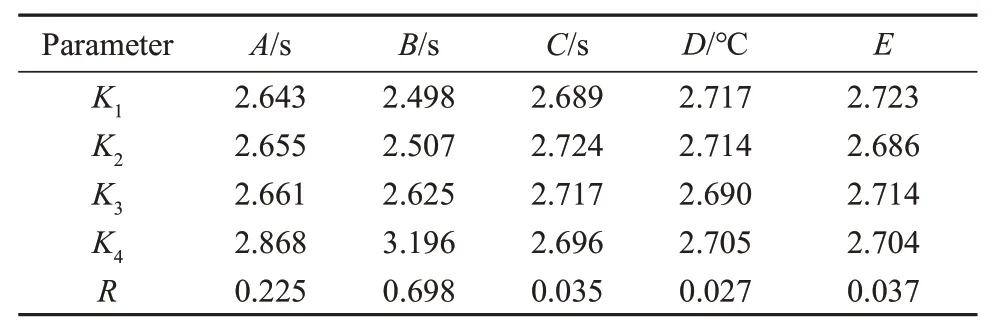

对于需要与其他部件结合装配的产品来说,翘曲变形和体积收缩率是决定性能好坏的重要评判因素,大的翘曲变形量和不均匀的体积收缩率都会导致装配部位的匹配度下降。需要说明的是,表4和5 中的Ki表示水平为i的任一列试验的算术平均值,R为极差值,R值越大表明该参数对优化指标的影响越显著。

表4 翘曲总位移极差分析Tab. 4 Range analysis of total warpage displacement

根据表4 中的结果得知,各实验因素的极差大小排序为R(C)>R(B)>R(A)>R(D),即针对翘曲总位移结果来说,C因素(冷却时间)的影响最大,D因素(模具温度)的影响最小,最优组合为A1B1C1D1,即当充填时间为4.6 s,保压时间为8 s,冷却时间为15 s,模具温度为100 ℃时,制品的翘曲总位移最小。同理通过表5 中的数据可以分析出,对体积收缩率影响最大的因素为保压时间,当组合为A1B1C1D3时,制品的体积收缩率最小。从图各因素效应曲线图可以更直观的看出不同因素对优化指标的影响趋势。

表5 体积收缩率极差分析Tab. 5 Range analysis of volume shrinkage

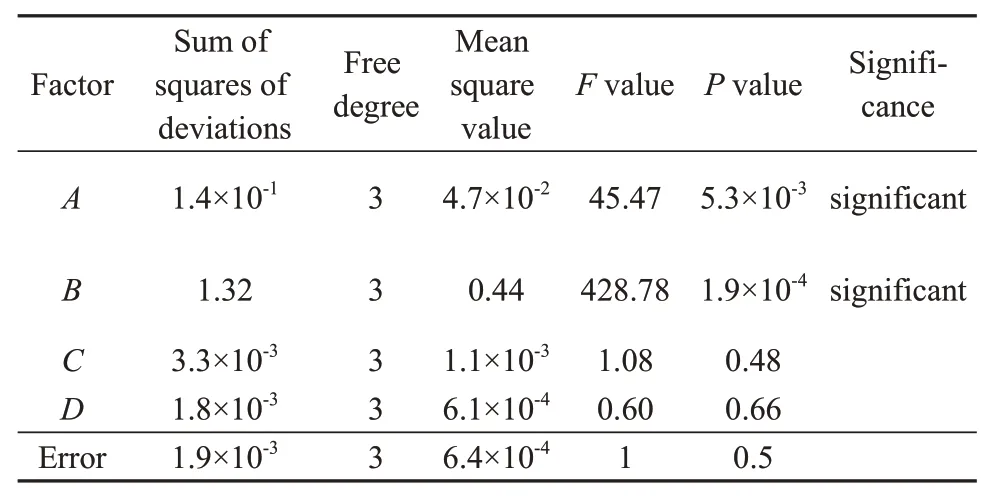

相较于极差分析,方差分析可以在极差分析的基础上进一步分析因素之间的交互作用,消除因实验误差引起的数据波动。通过将F值和P值与标准值相比较,可以在多个控制变量中确认对优化指标有显著影响的变量,得到更精确、置信度更高的结论[15-16]。根据因素和误差的自由度,查找F检验临界值表,得到置信度为99% 的F标准=26.45,对比表6中的数据得知,因素A,B,C的F值大于F标准,说明这些因素对优化指标存在明显影响这一结论的置信度大于99%,F值越大说明该因素对优化指标的影响力越大。同时,因素D的F值远小于F标准,表明因素D对翘曲总位移实验结果基本没有影响。

表6 翘曲总位移方差分析Tab. 6 Variance analysis of total warpage displacement

在F检验的基础上使用P值进一步对实验结论进行检验得知,因素A,B,C的P值远小于0.01,因素D的P值远大于0.01,和F值检测的规律相同,说明结论可信(见表6)。同理对比表7中的数据,可以得知因素A,B对优化指标存在明显影响,其中因素B对体积收缩率的影响最大。将方差分析和极差分析的结果对比得知,两种分析得出的规律相同,证明了分析的准确性。

表7 体积收缩率方差分析Tab. 7 Variance analysis of volume shrinkage

3.3 优化参数的组合

结合正交实验设计和极差、方差分析,确认了A1B1C1D1和A1B1C1D3两组最佳工艺参数组合。将A1B1C1D1设立为参数组(A),A1B1C1D3设立为参数组(B),导入Moldex3D 中进行分析验证,得到以下结果:如图10 所示,参数组(A)的制品体积收缩率为2.444%,翘曲总位移为1.214 mm。相较于参数组(B)体积收缩率增大了5.5%,翘曲总位移降低了15.2%。而翘曲总位移是影响制品的使用性能的主要因素,直接作用于外观和装配,在优化过程中具有比体积收缩率更高的权重。因此选择参数组(A)为最佳工艺参数。

图10 优化后各参数组的体积收缩率和翘曲总位移结果图Fig. 10 Result of volume shrinkage and total warpage displacement after optimization

与初始的方案(c)分析结果进行对比得知,参数组(A)的体积收缩率没有变化,翘曲总位移降低了23.6%。在此基础上,优化方案的冷却时间相较于初始方案降低了10 s,缩短了40%,大幅提高了生产效率。说明利用正交试验来改善制品品质、优化生产效率的方法是可行的。

4 结论

(1) 通过对离心泵泵头这一注塑件进行模流分析,预测了塑件成品中可能存在的缝合线、翘曲变形等缺陷。将三种浇口设计方案的结果进行对比,综合得出方案(c)为最优浇口设计,该方案生产出的制品体积收缩率为2.444%,翘曲总位移为1.588 mm,相比于其他两种方案,翘曲变形减少了35%,为模具设计提供了思路和指导。

(2) 对正交分析结果进行极差分析,发现因素C对翘曲总位移的影响最大,因素B对体积收缩率的影响最显著。通过方差分析验证,该结论的置信度大于99%。综合考虑后得出制品工艺参数的最佳组合为A1B1C1D1。

(3)将最佳工艺组合带入软件中再次进行模拟分析,最优工艺条件下的制品体积收缩率为2.444%,翘曲总位移为1.214 mm,与方案(c)的初始分析结果进行对比得知,体积收缩率没有变化,翘曲总位移降低了23.6%。冷却时间相较于初始方案降低了10 s,缩短了40%。利用模流分析技术大幅提高了生产效率,并改善了制品品质。