复合煤层开采相似模拟实验研究

郭利军

(新景煤矿有限公司,山西 阳泉 045000)

煤层开采致使覆岩离层变形将会造成矿井发生顶板涌水[1-3],覆岩导水裂隙带的发育规律决定了矿井的涌水机理[4-5]。相较于单一煤层开采,复合煤层开采过程中的重复扰动作用将会导致覆岩结构发生剧烈运动。为探明覆岩运移与破断规律,许家林[6]通过相似模拟实验,理论分析了复合煤层下行开采时关键层破断与来压规律,表明切眼距保护煤柱的距离对矿压显现,尤其是导水裂隙带的发育高度具有重要影响。孙力等[7]对煤层群下行开采进行研究,表明覆岩最大下沉点在采空区后方,同时此位置是裂隙导通程度最高的位置。高彬等[8]运用数值模拟方法分析了上工作面过下工作面切眼时的应力分布规律,表明组间顶板存在短暂愈合期,并验证了覆岩裂隙带的自修复作用。为探明新景煤矿复合煤层开采对覆岩的重复扰动影响,进而为导水裂隙带发育状态进行研究,运用相似模拟实验方法,对覆岩裂隙带发育规律进行透明化分析。

1 工程概况

新景煤矿井田内发育多组煤层,现阶段主要开采8号煤层与9号煤层,8号煤层在井田西部、南部、中部发育较好,可采性高,煤层平均厚度为3 m.9号煤层位于8号煤层往下1.55~33.86 m,平均间距为15.65 m,在西部地区间距较薄,平均为14 m,东部地区较厚,最厚可达33.86 m.

2 相似模拟实验

2.1 方案设计

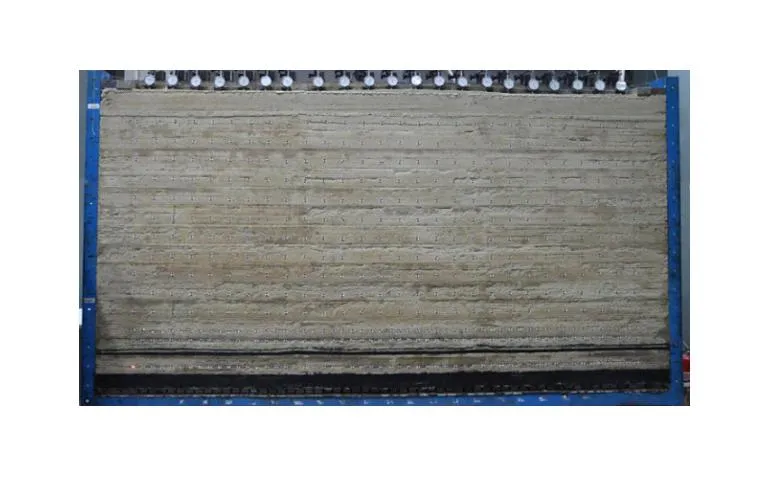

根据某矿岩石力学测试结果,建立二维相似材料模型如图1所示,相似模拟的材料参数如表1所示。通过模拟工作面开挖中覆岩破坏情况,结合声发射技术,分析导水裂隙带发育高度以及覆岩破坏规律,为涌水机理研究奠定基础。

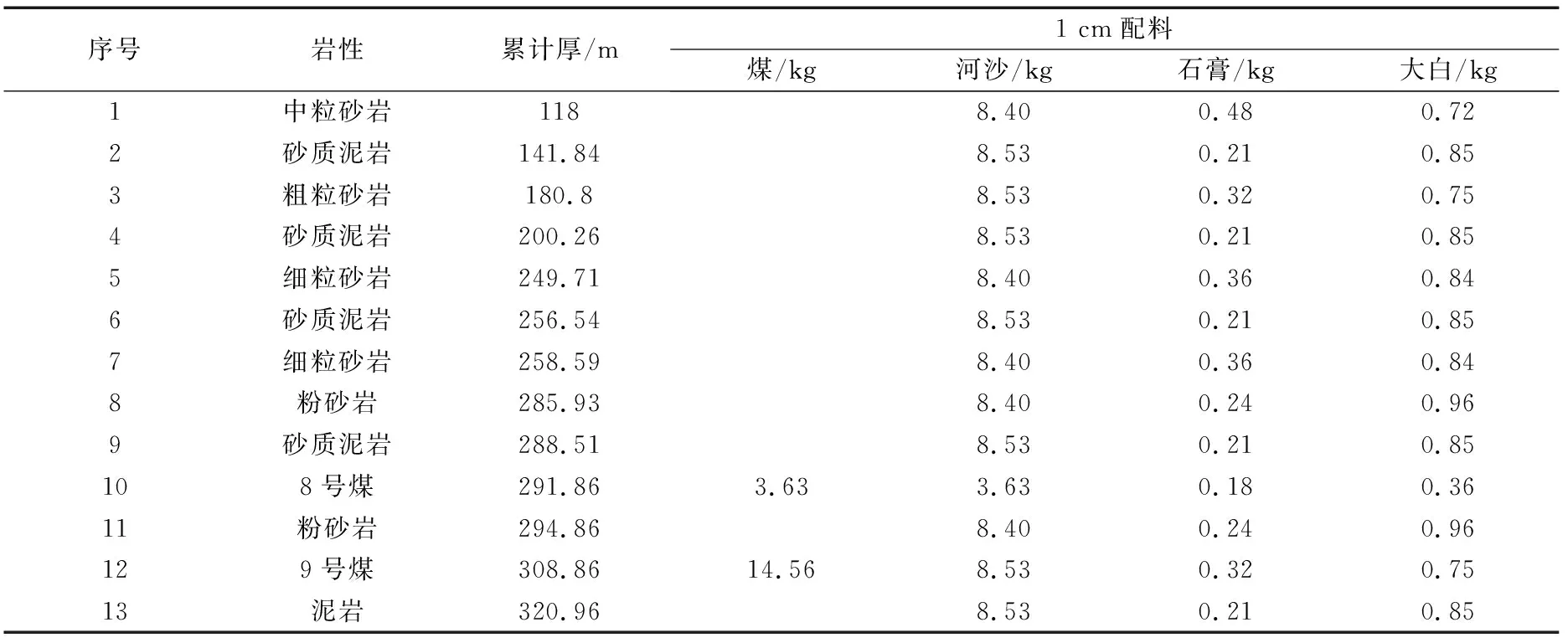

表1 相似模拟模型参数

图1 相似模拟试验模型

模型采用外形尺寸(长×宽×高)为=3.0 m×0.2 m×2.0 m的平面应变模型架,确定模拟实验的几何相似比例为1∶200,按照相似定理,时间相似比为1/14,泊松比与内摩擦角相似比为1,应力相似比为1/300,压力相似比为1/1.2×107.模型铺装尺寸(长×宽×高)=3.0 m×0.2 m×1.67 m,由于模型高度受限制,在顶部铺装一层铁砖模拟高度10 cm的岩层,故实际铺装157 cm.

走向模型工作面开采方案:矿井8号煤层采用一次采全高煤,在距离模型左边界20 cm做切眼,直至距离模型右侧20 cm时结束(可看作停采线位置),共计回采260 cm,开采范围远大于工作面的倾向长度,达到了充分采动,能够实现对8号煤首采面覆岩裂隙发育高度的精准模拟,由于矿井工作面一日推进6 m,按照相似比1∶200,模型一次回采3 cm,总计回采87次。

2.2 开采模拟研究

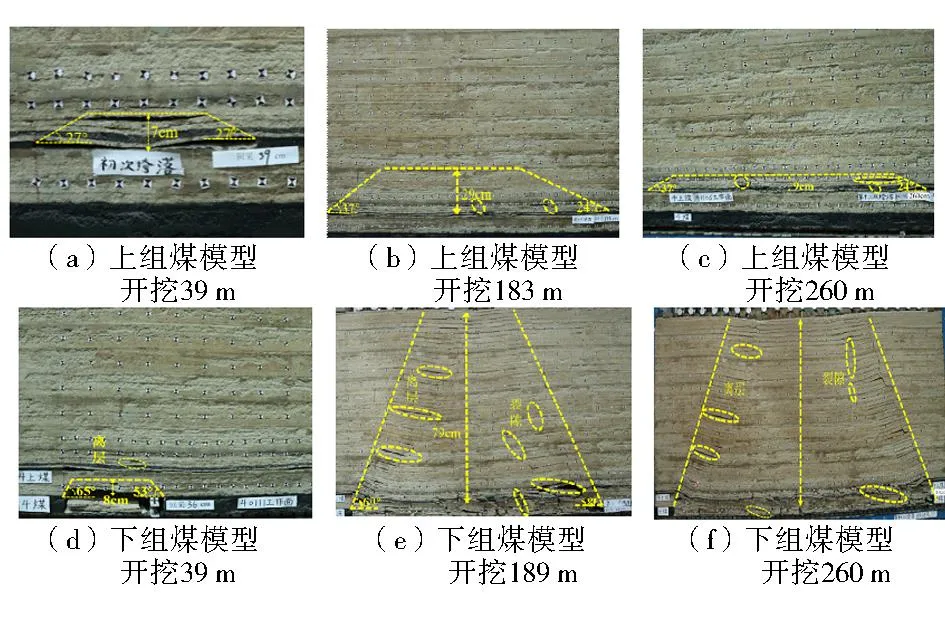

根据矿井工作面煤层实际开采顺序,模型的顶板垮落变形趋势如图2所示。

图2 复合煤层开采相似模拟实验

由图2(a)可知,工作面自开切眼回采至39 cm,上覆岩层初次垮落,为工作面直接顶垮落,顶板初次来压步距39 cm,工作面左右两端的破断角分别为27°、27°;由图2(b)可知,当工作面自开切眼回采至84 cm时,上覆岩层垮落,为工作面老顶第3次周期来压,周期来压步距24 cm,覆岩垮落高度9 cm,上覆岩层出现裂隙以及离层。

由图2(b)可知,工作面自开切眼回采至183 cm时,上覆岩层垮落,为工作面老顶第7次周期来压,周期来压步距24 cm,覆岩垮落高度为29 cm,上覆岩层出现裂隙以及离层,工作面左右两端的破断角分别为37°、24°.

由图2(c)可知,当工作面回采至260 cm时,老顶悬顶距离加大再次周期破断,此时为工作面老顶第12次周期来压,周期来压步距18 cm,覆岩垮落高度为9 cm.随着工作面继续向前回采,上覆岩层周期性垮落,呈现周期性来压。

由图2(d)可知,工作面自开切眼回采至36 cm,随着推进悬顶距增大导致上覆岩层初次垮落,初次垮落步距为36 cm,覆岩垮落高度为8 cm,采空区左侧破断角为65°,右侧破断角为53°.

由图2(e)可知,当工作面回采至189 cm,覆岩老顶垮落,为覆岩老顶周期来压,为顶板的第11次来压,垮落至所铺设的模型顶部,采空区左侧破断角为69°,右侧破断角为58°,来压步距为12 cm.

由图2(f)可知,11182工作面回采至260 cm时上覆岩层周期垮落后的形态。工作面上覆岩层出现破断以及微小裂隙,工作面上方岩层出现离层以及垮落,从图中可以看出,垮落范围已经达到模型顶部。工作面端部破断线的岩层垮落角分别为69°、70°,同时在采空区上覆垮落岩层形成一个较大等腰梯形垮落形态。

3 顶板矿压特征分析

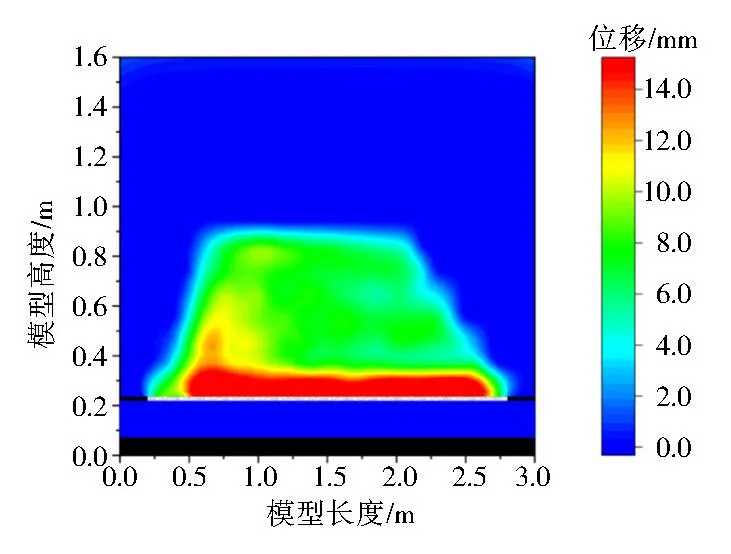

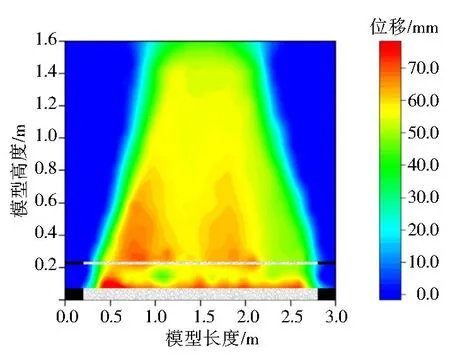

对工作面回采结束时的顶板离层发育空间规律进行分析,根据图3所示。当工作面回采至39 cm(实际78 m)时,覆岩有明显的位移下沉,工作面上方顶板岩层出现移动的范围高度达到5 cm(实际10 m)左右,并将继续向上发展;当工作面回采至60 cm(实际120 m)时,顶板岩层移动的范围逐渐沿推进方向变大,岩层下沉位移值也逐渐加大,工作面上方顶板岩层出现移动的高度为10 cm(实际20 m)左右;当工作面回采至108 cm(实际216 m)时,上覆岩层离层不断发育,当达到极限时,岩层发生了破断垮落,工作面上方岩层移动较为明显,工作面上方顶板岩层出现移动的高度大约为33 cm(实际66 m),覆岩呈非对称性破断,最大下沉值点有明显的滞后性;当工作面回采至156 cm(实际312 m)时,覆岩变化明显,采空区后方监测点则无明显变化,趋于稳定,工作面上方顶板岩层出现移动的高度大约为58 cm(实际116 m),随着高度增加,代表着不同岩层移动值的绿色、黄色区域形态呈倒“V”型分布;当工作面回采至198 cm(实际396 m)时,最大下沉值点的滞后性以及覆岩破断的非对称性越来越趋于明显,工作面上方顶板岩层出现移动的高度大约为60 cm(实际120 m);当工作面回采至260 cm(实际520 m)时,11178工作面回采结束,非对称性破断现象明显。由此可知,整体的下沉规律为“梯形”分布,内部发育倒“V”形分布的非对称性离层破断。

图3 上组煤层工作面覆岩变形特征

9号煤开采形成的覆岩变形是在上层煤8号煤回采结束所形成的覆岩变形的基础上继续形成的。9号煤开采所形成的覆岩变形比8号煤更严重,根据图4所示,覆岩的下沉量也更大,随着工作面的推进,上覆岩层逐渐破坏,并不断向上扩展,在复合煤层开采的影响下,岩层位移区域范围迅速扩大。当工作面回采至54 cm(实际108 m)时,顶板岩层变化明显,但变化范围小;当工作面回采至102 cm(实际204 m)时,岩层移动向上发展,工作面上方岩层有明显位移变化。工作面上方顶板岩层出现移动的高度大约为84 cm(实际168 m),整个位移云图呈抛物线形状;当工作面回采至177 cm(实际354 m)时,覆岩的破断和下沉已经发育到地表,地表下沉现象明显,地表下沉量较大,下沉曲线沿工作面推进方向继续延伸,覆岩整体裂隙发育明显;当工作面回采至201 cm(实际402 m)时,发生了一次较大的周期来压,覆岩破断和下沉的区域较大,工作面附近上方的岩层发生了整体切断下沉,位移变化明显,由于下部岩层被压密,采空区后方岩层以及覆岩中下部岩层无明显位移变化;当工作面回采至234 cm(实际468 m)时,工作面上方岩层移动明显,采空区后方则趋于稳定,同时最大下沉值点的滞后性以及覆岩破断的非对称性越来越趋于明显,从图中可以看出,覆岩位移云图整体上呈现出“M”字形;当工作面回采至260 cm(实际520 m)时,自模型下部而上其垮落范围相较于上层煤来说逐渐增大,垮落形态相较于上层煤外错。

图4 下组煤层工作面覆岩变形特征

4 声发射规律分析

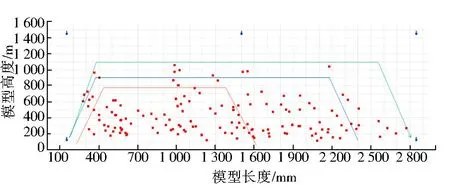

为探究顶板破断的空间规律,采用声发射技术对模型开挖过程中的覆岩破断离层规律进行监测,绘制图5所示的声发射定位图。

图5 上组煤层开采声发射特征

根据图5所示,8号煤回采初期,声发射事件主要发生在工作面上方岩层约为500 mm以下,由于开采跨度较小,离层发育高度也较低,声发射定位被圈在呈“梯形”范围之内,“倒V形”区域内的覆岩声发射振铃数较多,随着工作面的继续推进,离层继续向上发育,声发射定位沿着“梯形”的右腰线和上顶边继续扩展。

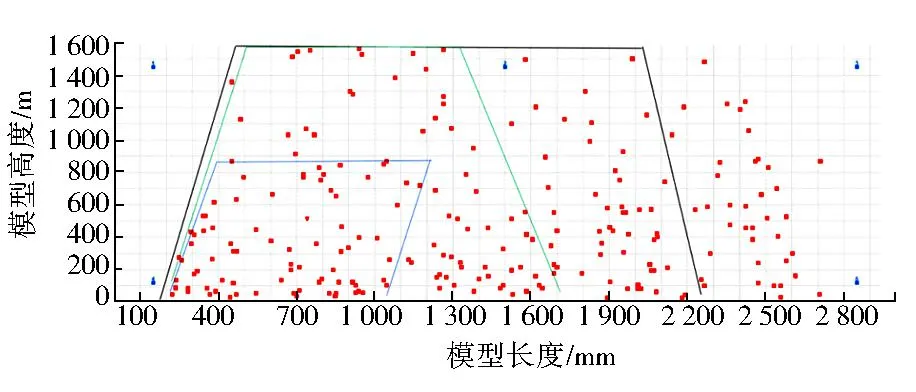

根据图6所示,9号煤回采初期,由于8号煤回采结束后上覆岩层已经发生破断,裂隙重新被压密,9号煤回采过程中覆岩再次垮落,岩层垮落角较小。声发射主要发生在工作面上方岩层约为500 mm以下,随着工作面推进,上覆伪顶、直接顶逐渐垮落并出现离层。随着工作面的继续推进,声发射事件逐渐增多,声发射定位逐渐往右扩展,这是因为覆岩裂隙之间互相贯通,随着垮落高度的增加声发射事件也随之增加。继续回采,开采扰动引发的覆岩下沉发育至模型顶部,并出现了声发射事件定位,回采过程中声发射定位主要集中在破断线位置处。达到充分采动之后,在工作面继续向前推进的过程中,模型顶部下沉盆地进行前移,产生较多的声发射事件,裂隙角不断前移,随着工作面的推进破断线也随之前移,岩层在断裂时候释放较大能量,声发射事件主要集中在开采前方的破断线附近。

图6 下组煤层开采声发射特征

5 结 语

1) 根据新景煤矿地质条件建立相似模拟实验模型,分析了开挖条件下覆岩裂隙带的发育规律,8号煤开挖过程中垮落带呈现先增大后降低的趋势,9号煤开采过程中垮落带呈现逐渐增加的趋势,最终形成较大的“梯形”垮落形态。

2) 通过对覆岩离层量进行分析,8号煤回采结束,非对称性破断现象明显。整体的下沉规律为“梯形”分布,内部发育倒“V”形分布的非对称性离层破断。9号煤回采结束后,覆岩位移云图整体上呈现出“M”形,垮落形态相较于上层煤外错。

3) 8号煤开采过程中,声发射定位被圈在呈“梯形”范围之内,倒“V”形区域内的覆岩声发射振铃数较多,声发射定位沿着“梯形”的右腰线和上顶边继续扩展。9号煤回采过程中,声发射定位主要集中在破断线位置处。达到充分采动之后,模型顶部下沉盆地进行前移,产生较多的声发射事件。