高河煤矿掘进工作面干式除尘系统设计与应用

韩 路

(山西高河能源有限公司,山西 长治 047100)

粉尘危害是矿井五大危害之一,煤矿粉尘不仅会阻挡视线、加速机器磨损、引发粉尘爆炸,还是导致煤矿工人患上尘肺病的元凶[1-3]。据调查,我国50%的尘肺病患者来自煤矿,其中掘进工作面更是尘肺病高发区域,已成为煤矿粉尘治理的重点和难点[4-6]。

为降低掘进工作面粉尘质量浓度,改善掘进工人作业环境,目前常用的治理措施有掘进机内外喷雾、全断面净化水幕以及通风除尘等,这些技术措施在掘进工作面粉尘防治中发挥了重要作用,但同时存在诸多不足之处[7-9]。掘进机内外喷雾产生的水雾能够对粉尘起到润湿作用,加速空气中粉尘的沉降,但是掘进过程中产尘量大,粉尘蔓延速度快,导致水雾降尘效果不佳,且常出现喷头堵塞情况;全断面净化水幕能够捕捉空气中飘扬的粉尘,阻断粉尘扩散,但在使用过程中存在耗水量大,易产生巷道积水,影响掘进工作的正常进行等问题;通风除尘利用新鲜风流稀释掘进工作面的粉尘,按通风方式不同可分为压入式通风、抽出式通风和混合式通风,在现场应用过程中,压入式通风容易导致粉尘逸散,污染整条巷道;抽出式通风由于作用范围有限可能导致瓦斯积聚,且抽出式通风在长距离通风条件下存在抽风量不足的现象;混合式通风常因压入风量和抽出风量不匹配导致除尘效果不理想[10-13]。

本文针对掘进工作面粉尘治理过程中存在的问题,结合高河能源有限公司w3306高抽巷的现场情况,设计出一套掘进工作面干式过滤除尘系统,并在w3306高抽巷掘进工作面进行现场应用。

1 现场基本概况

高河能源有限公司w3306高抽巷设计长度2 565.3 m,随煤层倾伏变化巷道的坡度变化较大,角度最大为13°,掘进工作面最小需风量为576 m3/min.w3306高抽巷掘进时产尘量大,工作面粉尘质量浓度高,呼吸性粉尘占比大,根据现场实际测量,掘进机司机位置处平均总尘质量浓度高达1 869.67 mg/m3,同位置平均呼吸性粉尘质量浓度可达525.50 mg/m3,严重危害了掘进面工人的身体健康。该巷道掘进工作面的主要降尘手段为掘进机内外喷雾、全断面净化水幕以及防尘网,但掘进时,粉尘扩散速度快,难以被捕捉,致使现有降尘手段效果不佳,且使用净化水幕后巷道内容易积水,造成掘进机移动困难。

2 除尘系统的设计与安装

2.1 除尘系统组成与主要技术参数

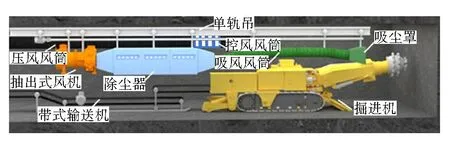

针对w3306高抽巷掘进工作面现有粉尘治理问题,研发了一套便捷移动矿用干式过滤除尘系统,该除尘系统由控风风筒、抽风风筒、干式过滤除尘器、抽出式风机以及单轨吊组成,其主要技术参数如表1所示。

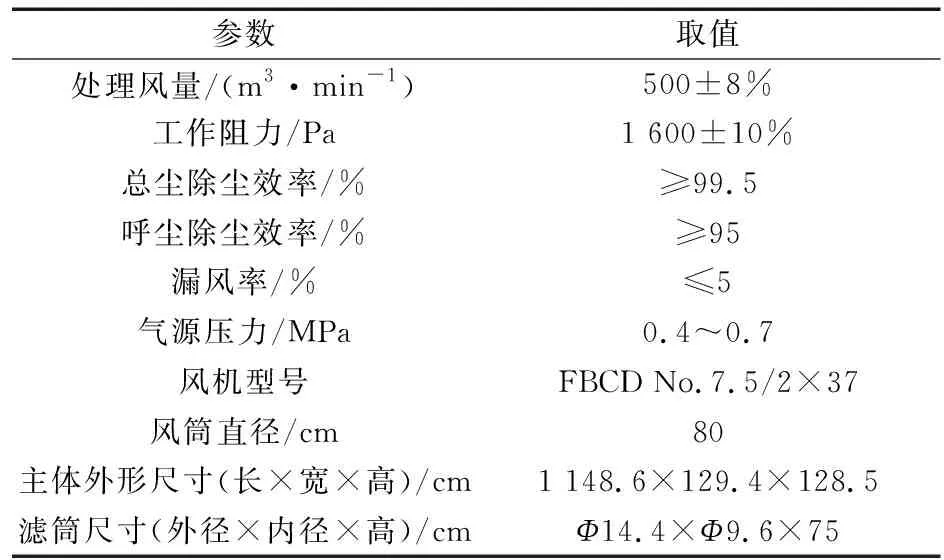

表1 干式过滤除尘系统主要技术参数

除尘系统控风风筒为一段侧壁设有若干条狭缝的特制风筒,该风筒安装在压风风筒上,用于调节进入掘进工作面迎头的风量和从控风风筒狭缝射出的风量。抽风风筒为柔性骨架风筒,其进气端连接吸尘罩,出气端与除尘器相连。除尘器选择KCG-500D型矿用干式除尘器,搭配FBCDNo.7.5/2×37型抽出式风机使用。KCG-500D型矿用干式除尘器主要由褶式滤筒、脉冲清灰装置和密闭卸灰装置组成。为了使除尘系统能够跟随掘进工作面的推进快速移动,通过单轨吊将抽风风筒、除尘器和抽出式风机悬挂在巷道顶板下方。

2.2 除尘系统工作原理及流程

除尘系统工作时,含尘气流在抽出式风机的作用下经抽风风筒进入除尘器内,进入除尘器内部的含尘气流经滤筒过滤后转化为洁净气流,最后经过抽出式风机流向巷道后方。由于掘进工作面最小需风量为576 m3/min,而除尘系统的处理风量为500 m3/min,小于工作面的最小需风量,故在不采取任何措施的情况下,超出处理风量的部分气流会携带大量粉尘向巷道后方扩散。为防止溢出的含尘气流污染巷道后方环境,该除尘系统使用控风风筒对风流进行调节,通过在压风风筒上安装控风风筒,将本应进入掘进工作面迎头的部分风流提前经控风风筒狭缝射出,以此降低迎头的进风量,使得迎头的进风量与除尘系统的处理风量相匹配,避免因迎头进风量过大致使粉尘被吹向巷道后方,并且经狭缝射出的风流会形成平行于巷道截面的风幕,由控风风筒形成的风幕能对粉尘起到拦截作用,进一步防止了粉尘向巷道后方扩散。

2.3 除尘系统现场安装布置

除尘系统现场布置方式如图1所示,除尘系统主体通过单轨吊悬挂于巷道顶板下方,能够随掘进工作面的推进向前移动,为防止除尘系统妨碍掘进机正常工作,单轨吊轨道安装在巷道中线偏北600 mm位置,保持轨底与巷道底板不小于2 400 mm.

图1 除尘系统现场布置图

通过掘进工作面产尘状况现场调研分析,发现掘进机司机位置粉尘污染严重,当将吸尘罩的进风口设置在司机位置后方时,掘进产生的大量粉尘在进入吸尘罩前扩散至司机位置,威胁司机职业健康。为此,将吸尘罩设置在司机位置前方,保持吸尘罩与迎头之间的距离在3 m左右。通过现场验证,该布置方式能够有效降低司机位置的粉尘质量浓度,大部分粉尘在运移至司机位置前便被吸入吸尘罩内,保持司机位置及其后方空气清新。

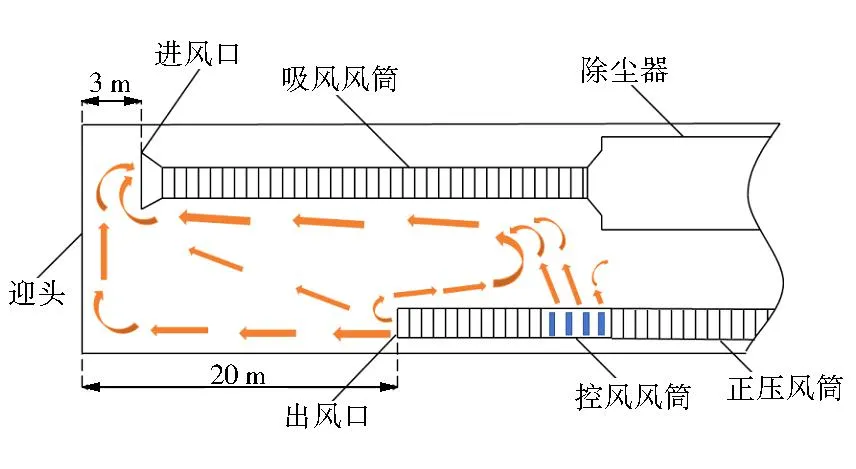

为提升除尘风机抽尘能力,防止掘进过程中产生的粉尘扩散至巷道后方,还需要控制好进入掘进工作面迎头的风量,在不产生瓦斯积聚的前提下降低迎头进风量,综合采取以下两种措施:①将压风风筒出风口与掘进面迎头之间的距离控制在20 m左右;②在除尘器入口附近的压风风筒上安装控风风筒。采取上述措施后掘进工作面的气流分布如图2所示,压风风筒中部分气流从控风风筒的狭缝中射出,在巷道截面上形成隔尘气幕,之后形成向巷道前方和后方运移的两部分气流,剩余部分气流经压风风筒出口流向掘进工作面迎头。在压差的作用下,大部分从控风风筒狭缝中射出的气流继续流向工作面迎头,只有少量气流直接流向巷道后方,因此掘进工作面迎头依然能够流入足量的新鲜风流,不会出现瓦斯积聚现象。

图2 掘进工作面风流示意

3 现场测试

3.1 测试内容及方案

为了检验矿用干式过滤除尘系统的除尘效果,分别测试除尘风机开启前后的粉尘质量浓度,根据现场实际情况分别在司机位置(位于掘进机司机旁)和二运机尾位置(距离迎头30 m处)布置测点,测试高度为人呼吸带位置(1.5 m),采用称重法测试,每次测试时间3 min,测试流量20 L/min,测试仪器选用如图3所示的矿用CCZ-20A型粉尘采样器。

图3 矿用CCZ-20A型粉尘采样器

由于除尘系统运行过程中降低了掘进工作面迎头风量,为确保掘进工作面有充足的新鲜风流,避免出现瓦斯积聚现象,需要在除尘系统运行过程中监测迎头甲烷体积分数,甲烷浓度传感器安装在距迎头2~3 m处的巷道顶板上,使用采集的甲烷体积分数数据验证除尘系统是否影响掘进工作面通风安全。

3.2 测试步骤

采样前处理:对采样用的滤膜进行检查,选取结构完整的滤膜置于干燥箱中2 h,用万分之一天平对干燥后的滤膜进行称重,称重结果记作m0;粉尘采样:设置采样时长t=3 min,将总尘采样头安装在采样器上并装上滤膜,调节测试流量Q=20 L/min,调节好测试流量后将滤膜更换为经过干燥处理的滤膜,接着将采样器置于测点进行采样,采样结束后将滤膜从采样头中取出,将滤膜受粉面朝内折叠好后装入试样袋中保存,总尘采样结束后将总尘采样头更换为呼尘采样头,按上述步骤对呼尘进行采样。采样顺序按照先总尘后呼尘,先司机位置后二运位置,先开启除尘系统后关闭除尘系统的顺序进行。

采样后处理:将采样后的滤膜置于干燥箱中干燥2 h,用万分之一天平称量干燥后滤膜重量,称重结果记作m1.

计算粉尘质量浓度与降尘率:将采样结果代入公式(1)计算出,除尘系统开启前后各测点的总尘和呼尘质量浓度,将公式(1)的计算结果代入公式(2)计算出各测点的总尘和呼尘降尘率。

粉尘浓度计算公式如式(1)所示:

(1)

式中:C为粉尘质量浓度,mg/m3;m0为滤膜采样前质量,mg;m1为滤膜采样后质量,mg;Q为测试流量,L/min;t为测试时间,min.

降尘率计算公式如式(2)所示:

(2)

式中:η为降尘率;C0为除尘系统开启前粉尘质量浓度,mg/m3;C1为除尘系统开启后粉尘质量浓度,mg/m3.

3.3 测试结果与分析

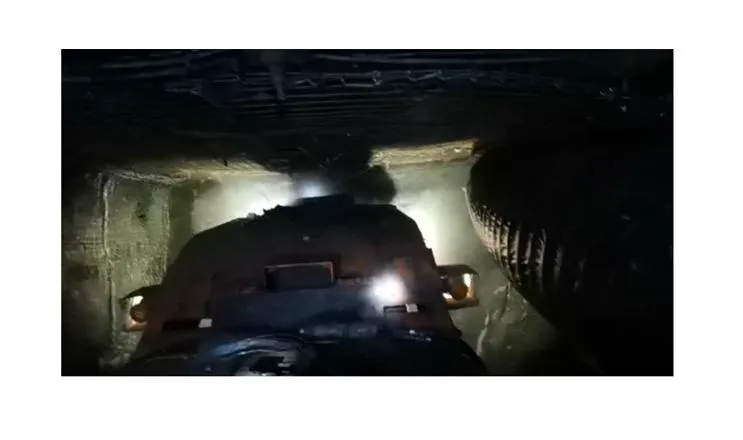

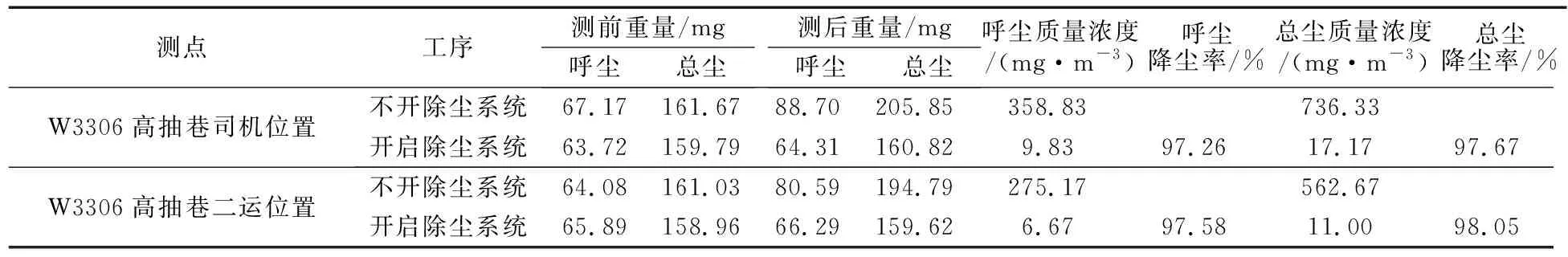

除尘系统开启前后的各测点粉尘质量浓度如表2所示。由表2测试数据可知,除尘系统开启前司机位置的平均总尘、呼尘质量浓度分别为736.33 mg/m3和358.83 mg/m3,除尘系统开启后司机位置的平均总尘、呼尘质量浓度分别为17.17 mg/m3和9.83 mg/m3,司机位置总尘、呼尘降尘率分别为97.67%和97.26%,除尘系统开启后掘进机司机处粉尘质量浓度显著降低,掘进过程中产生的大部分粉尘在运移至司机位置前便被吸入抽风风筒内。除尘系统开启后掘进工作面迎头环境如图4所示,粉尘聚集在掘进工作面迎头与抽风风筒进风口之间,司机位置处几乎没有人眼可见的粉尘。

图4 除尘系统开启后掘进工作面迎头环境

表2 除尘系统开启前后粉尘质量浓度测试结果

除尘系统开启前二运机尾位置的平均总尘、呼尘质量浓度分别为562.67 mg/m3和275.17 mg/m3,除尘系统开启后二运机尾位置的平均总尘、呼尘质量浓度分别为11.00 mg/m3和6.67 mg/m3,二运位置平均总尘、呼尘降尘率分别为98.05%和97.58%,除尘系统显著降低了二运位置粉尘质量浓度,通过减少迎头的进风量以及控风风筒所生成风幕对粉尘的阻隔,有效防止了迎头粉尘向后方蔓延扩散。

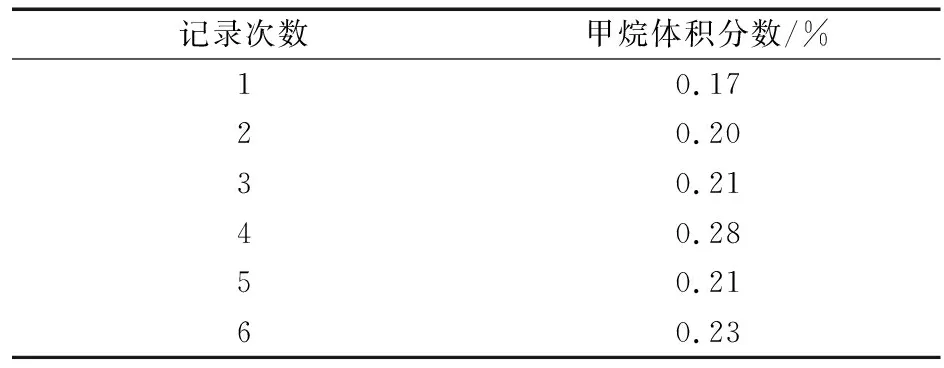

掘进工作面迎头甲烷体积分数如表3所示。由表3可知,掘进工作面迎头位置的甲烷体积分数最大监测值为0.28%,远低于报警值0.80%,表明除尘系统运行时,迎头依然能够流入足够的新鲜风流,并不影响掘进工作面的通风安全,与前文的分析一致。

表3 掘进工作面甲烷体积分数测试结果

4 结 语

1) 设计了基于掘进工作面长压短抽通风方式的干式过滤除尘系统,利用控风风筒对掘进工作面风量进行了合理分配,通过单轨吊将除尘系统整体悬挂于巷道顶板下方,实现了除尘系统随掘进工作面推进的便捷移动。与传统除尘方式相比,干式过滤除尘系统具有除尘效率高、不消耗水资源以及对现场环境污染小等优点。

2) 将抽风风筒进风口布置在掘进机司机位置前方,能够有效降低司机处的粉尘质量浓度,该位置的平均总尘、呼尘降尘率分别可达97.67%和97.26%,极大改善了掘进机司机位置的工作环境。

3) 通过在压风风筒上安装控风风筒,降低了直接流向掘进工作面迎头的风量,实现了掘进工作面迎头风量和控风风筒狭缝射出风量的自主调节,二运机尾位置的总尘、呼尘降尘率分别可达98.05%和97.58%,有效阻止了掘进粉尘污染巷道后方环境。