顶管工程套管内供热管道允许布置长度分析

宣旭宁

中国市政工程华北设计研究总院有限公司 天津 300074

引言

随着城镇集中供热规模的扩大,供热管道在穿越道路、河流、沟渠等复杂情况时,传统的开挖直埋方式实施难度较大,特别是大管径管道。为解决此难题,非开挖顶管施工技术得以广泛应用,有效解决了开挖施工对城镇建、构筑物的破坏和造成的交通拥堵等问题。然而对于套管(常用钢筋混凝土管道)内保温管的工作状态和受力情况暂未有专门的研究。本文在考虑管道自重及介质重量的条件下,对顶管工程套管内供热管道允许布置长度进行了分析。

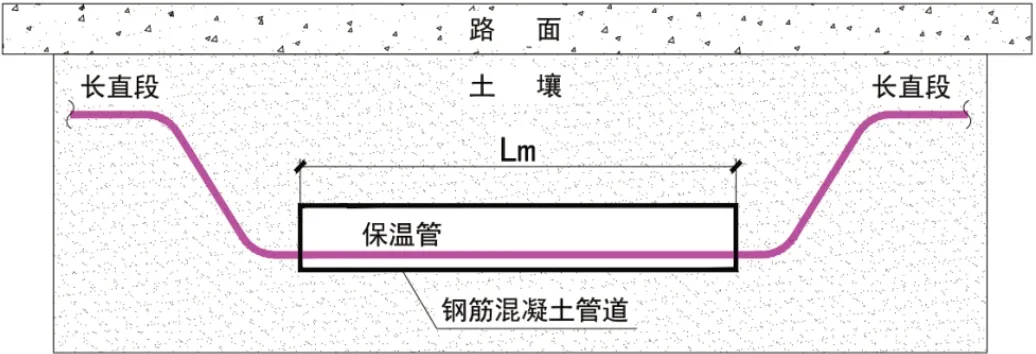

1 套管内管道安装形式

保温管平置于套管内,可近似为架空状态(见图1),由图1可知,两端与套管外管道采用小角度、大倍数弯管连接,套管外管道直埋敷设。弯管处因受土壤束缚,位移量较小,可近似为锚固状态。管道运行时,因受热膨胀,在轴向力作用下,管道存在沿轴向法线方向凸出,使管道弯曲的倾向。

图1 非开挖供热管道安装形式

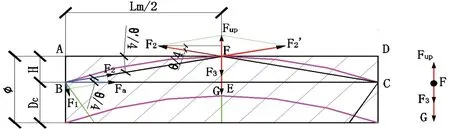

图2 管道受热膨胀拱起后的受力分析

2 传统校核方法

以管道保温层不受挤压为条件,须管道热伸长量不大于套管内允许热伸长量,即

α——线膨胀系数,K-1

t1——循环最高温度,℃

t0——安装温度,℃

套管内管道允许长度(即拱起后弧长)Lt为:

拱起形成圆弧的半径R为:

式中R——拱起形成的圆弧的半径,m

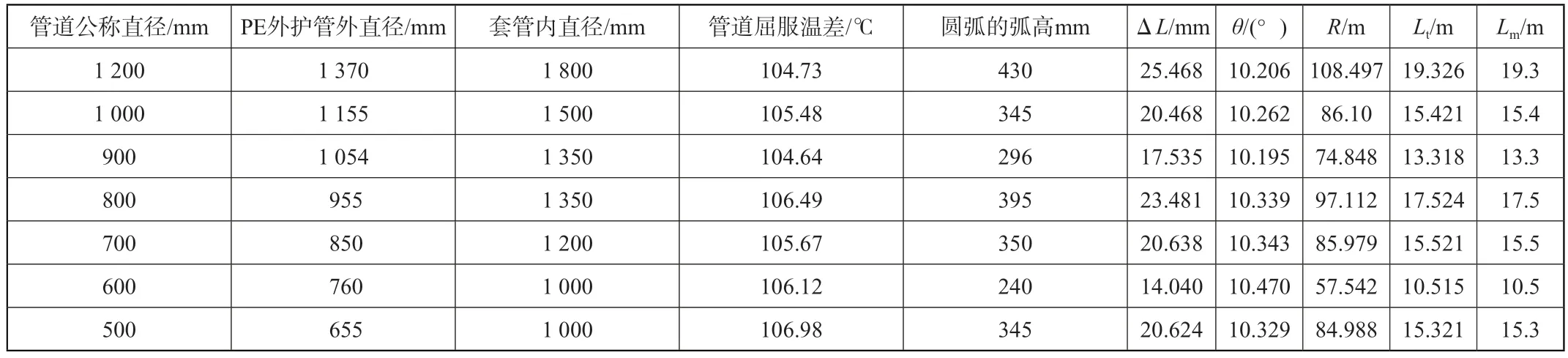

采用钢筋混凝土管道作为套管, 套管规格为1 0 0 0 ~1 8 0 0 m m,壁厚为1 0 0 ~1 8 0 m m,套管内径为1000~1800mm[2]。在ΔL等于ΔLmax条件下采用传统分析法计算结果,见表1。

表1 采用传统分析法计算结果

由表1可知,套管内保温管允许布置长度较短;实际工程项目中,非开挖顶管长度往往较大,传统校核方法得出的结论难以满足工程的实际需要。

3 改进校核方法

3.1 改进校核方法思路

应考虑在运行阶段管道内充满介质时,介质重量对套管内管道稳定性的影响,尤其是对于大管径管道。例如规格500管道注水前1.25kN/m,注水后3.15kN/m;规格1200管道注水前5.46kN/m,注水后15.61kN/m;对于规格为500~1 200mm的供热管道,注水后的单位长度重量约为注水前的2.51~2.86倍。重量的增加可有效抵抗管道因热伸长引起的拱起问题,进而可扩大套管内管道允许布置长度。基于以上分析,提出一种改进的校核方法,来确定套管内保温管的允许布置长度范围。

3.2 套管内管道的拱起高度极限

一般情况下,在顶管施工中套管一般采用管径大于800mm的钢筋混凝土管道[3]。鉴于套管内空间有限,管道自由膨胀受限,将保温管外护层与套管内壁接触时的拱起高度极限作为控制条件,见表2。由于预制直埋保温管及管件成品为“三位一体式结构”[4],可认为保温管外护管与工作管热膨胀可同步进行。

表2 套管内管道拱起高度极限mm

3.3 管道受力分析

①管道受力类型

②管道受力分析

将点B处轴向力Fa分解,分为轴向力F2和径向力F1两个分力。

径向力F1与B点反作用力互相平衡。

③点F受力分析:管道形成拱形,在点F形成合力。F2、F’2在点F处形成向上的合力;保温管重量(均布荷载)与套管壁对管道的作用力F3形成向下的合力,即:

即:

在管道拱起后,若要保证套管壁对保温管外护层和保温层不产生挤压,需满足F3≤0,即:

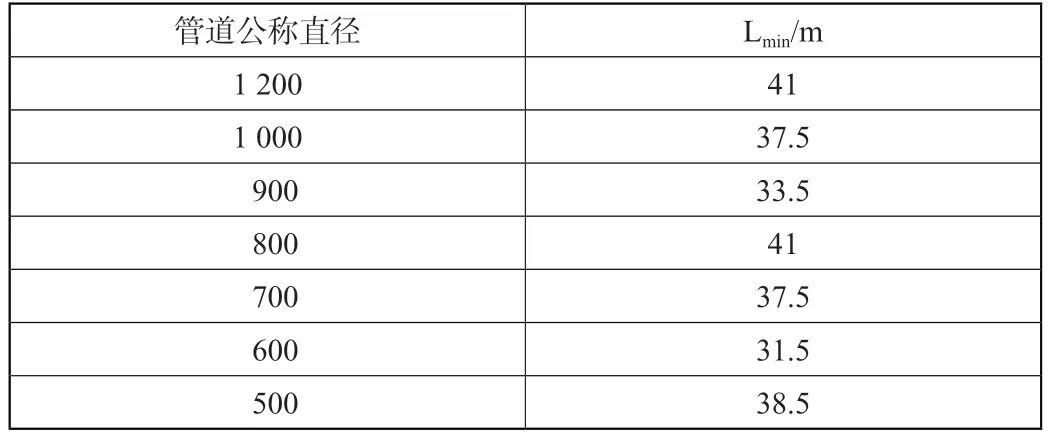

由此可知,当布置长度大于Lmin,在保温管重量影响下,保温管自重足以克服Fup作用,套管壁不对保温管外护层和保温层产生挤压破坏。在此条件下,将F3设定为0,H取表2中的极限值时计算出套管内保温管(以规格500~1200为例)允许布置长度Lmin,计算结果见表3。

表3 套管内管道允许布置长度Lmin

由表1、3的结算结果可知,相比传统校核方法,改进后的校核方法,套管内保温管允许布置长度明显扩大。考虑到非开挖顶管施工深度一般较深,套管内保温管常常位于低点,一般不易放空管内介质;检修时一般会关闭分段阀门,待管道逐渐冷却后,再进行放空操作,管道的受热膨胀影响也较弱。由此可知新的校核方法,计算所得的允许布置长度与工程实际情况较符合。

4 结束语

采用新的校核分析方法,可见保温管内的介质自重增强了管道的纵向稳定性,有效抵抗了管道因受热膨胀形成的自拱效应。套管内保温管允许布置长度的扩大,使得非开挖顶管技术得以广泛应用,为在复杂地下管网情况的管道施工提供了新的技术措施。为保证管道的安全运行,建议在检修期间顶管处保温管内介质不进行放空,尽量保证满液状态。同时也需要对套管内保温管的特殊工作状态,做长期的跟踪监测试验,以此来验证新的校核分析方法的合理性。