煤矸石的路用性能及其在路基填筑施工中的应用

刘 晶,刘生涛

(鄂尔多斯市环保投资有限公司,内蒙古 鄂尔多斯 017000)

0 引言

煤矸石是一种固体工业废弃物,如果处理不当将造成环境污染。通过合理的加工利用,煤矸石可成为一种工程材料[1]用于路基填筑施工中,故需对其物理、化学、力学性能及环境适应性进行研究[2]。

某工程全长约160 km,路基设计标准为双向四车道高速公路,设计速度100 km/h。路基宽度26 m,其中路肩宽度2.5 m,车道宽度3.75 m。煤矸石作为一种新型工程材料用于该工程的路基填筑中,总计使用约150万m3,覆盖整个项目的40%路基填筑,工程总成本节约5%。

经过实地测量级实验室分析可知,使用的煤矸石平均密度为2.5 g/cm3,颗粒大小分布合理,吸水率可降至5%以下,耐磨指数达18%,风化程度低,坚硬度为6级。此评估结果符合路基材料标准要求,证明煤矸石在此工程中作为路基填筑材料具有适用性及潜在优势。

化学性能分析主要集中在煤矸石的碱活性、硫酸盐含量、氯离子含量等方面。化验及测试表明,煤矸石的碱活性反应指数为0.8%,低于1%的行业标准限值,证明碱骨料反应风险较低。硫酸盐含量为0.15%,远低于1.0%的限值,有助于减缓硫化物腐蚀风险。氯离子含量仅为0.03%,远小于0.1%的标准限值,有助于减少钢筋腐蚀风险。此外,煤矸石中有害物质含量极低,不会对环境造成不良影响。综合以上化学性能分析结果,煤矸石在化学稳定性及环保方面均表现出良好性能,为其在路基填筑施工中的广泛应用提供了依据。

煤矸石在路基填筑施工中的承载能力、抗压强度及弹性模量等至关重要。测得煤矸石的轴承比(CBR)为80%,远高于40%的标准要求,反映了其出色的承载能力。抗压强度测试结果显示,煤矸石的平均抗压强度为15 MPa,满足路基材料的10 MPa最低标准。弹性模量达到200 GPa,与一般优质碎石材料相当。内摩擦角达到38°,显示出良好的剪切强度。

考察煤矸石在复杂环境下的表现尤为关键,尤其是其对温度变化、冻融循环、盐碱性及长期风化的适应性。对煤矸石进行冻融循环试验,经过50次循环后强度损失仅为2.8%,远低于8%的标准限值,体现出良好的耐冻性。在温度适应性测试中,煤矸石在-20 ℃~60 ℃的抗压强度变化不超过5%。盐碱性试验显示,其在高盐碱环境具有稳定性,抗压强度下降率在1.2%以内。长期风化测试表明,经过2年的自然风化后,煤矸石的颜色、结构及强度均未发生明显变化。

1 煤矸石在路基填筑施工中的应用要点

1.1 施工准备与材料选择

施工前需确保场地平整,清理对象包括杂物、大石块、杂草,深度达30 cm。基础处理环节要求土壤使用3台振动压实机紧实6 h,表面平整度误差需控制在2 cm以内。煤矸石与黏土的混合搅拌体积比例为7∶3,搅拌温度控制在15 ℃~25 ℃,确保混合均匀性。铺设时,材料分三层进行,特别是中间层需要精确控制。整体进度控制在500 m2/h。初步压实采用压实机,用压路机进一步压实,每层需进行10次来回压实。滚压时,材料温度保持在25 ℃以上,速度为2~3 km/h。水分控制至关重要,每2小时测量一次,调节通过喷水或晾干实现。抗裂纤维材料加固每10 m布置一次,确保施工连续性。质量检验环节聚焦厚度、压实度、平整度、含水量等指标,所有数据利用专业软件记录分析,与设计参数进行对比[3]。所有机械设备必须满足噪音标准,噪音范围控制在50 m内。安全培训每周进行一次,必须使用规定的安全设备。煤矸石填筑施工流程在各环节遵循专业规范,确保质量与效率。

1.2 填筑施工工艺流程

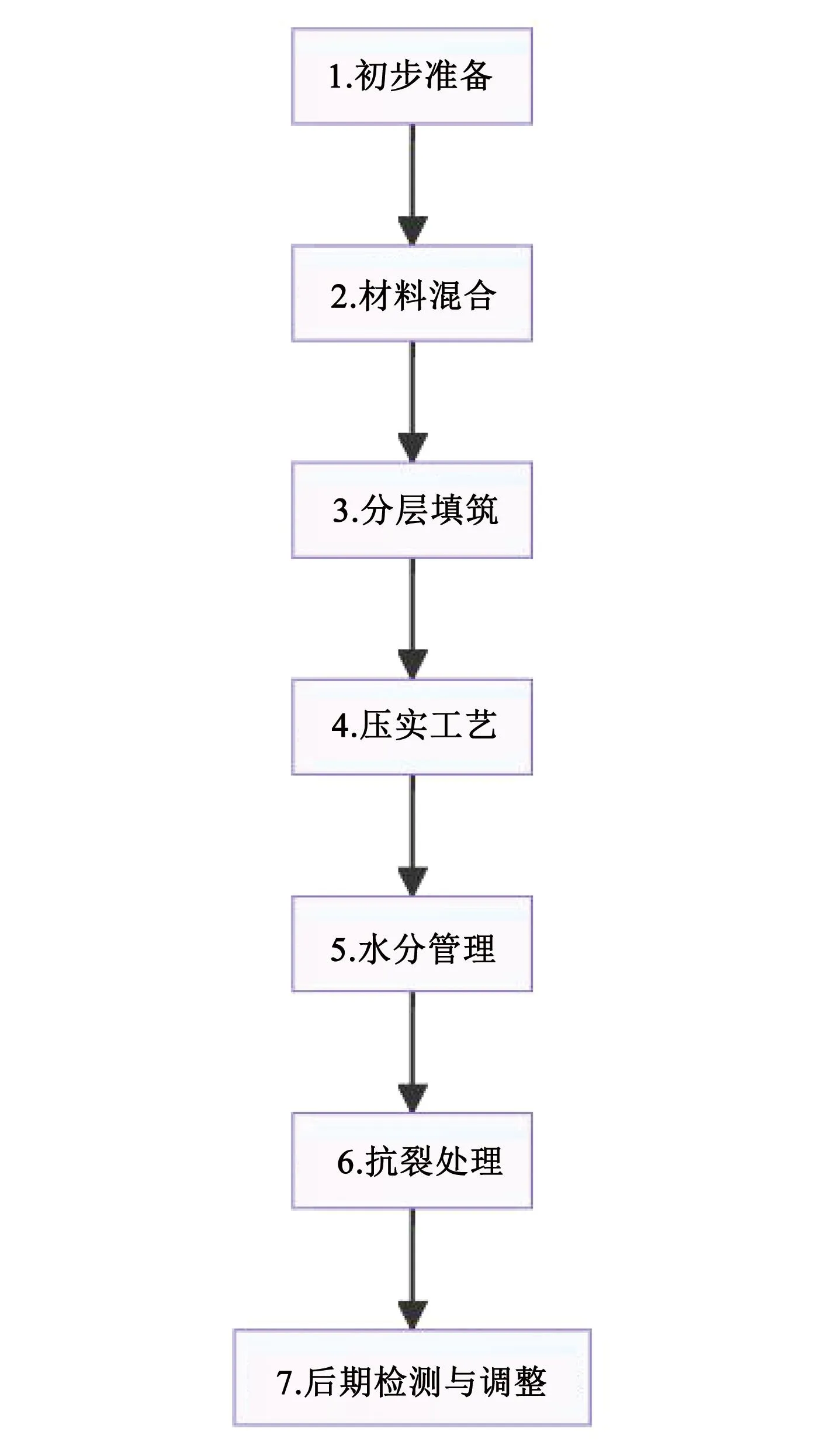

为确保路基质量及稳定性,每个步骤均基于数据及前期实验结果来制定。如图1所示。

图1 煤矸石填筑施工工艺流程Fig.1 Coal gangue filling construction process

场地总面积:65 000 m2。清理作业:深度达50 cm,去除250 t的杂质及大石块。基础紧实:使用4台10 t级别的振动压实机,持续作业8 h,使土壤密度从1.4 g/cm3增加至1.65 g/cm3。材料混合:煤矸石总量7500 t,有效利用率达92%。黏土2300 t,用于增强煤矸石的黏结性。根据试验确定了最佳的混合比例为煤矸石∶黏土为3∶1。分层填筑:总共分3层,每层厚度为20 cm。铺设速度约为450 m2/h,累计使用煤矸石675 t。压实工艺:每层填筑后都进行压实作业,使用2台12 t级别的压实机,每台机器压实速度为0.8 km/h,压实至材料密度增加至2.3 g/cm3。水分管理:填筑过程中,维持材料水分含量13%~16%,每2 h测量一次。当水分偏低时,使用车载喷雾设备喷水,总共喷水量为120 t。抗裂处理:在填筑的最顶层混入0.8%的抗裂纤维,总量为6 t,防止因温度及水分变化导致的裂缝。后期检测与调整:使用3套动态锥角试验机来检测材料的稳定性及压实度。在检测中发现整体压实度达到95%,仅局部区域需要重新压实。

根据大量实验数据对每个环节进行精细控制,确保了路基质量及长期稳定性。

1.3 工程质量控制与检验

初步检验阶段:①原材料检验。煤矸石:对每一批次的煤矸石进行密度、颗粒大小、碱活性、硫酸盐含量等测试。平均检测时间为3 h,每次抽样量为50 kg。黏土:检验其黏性及含水量,以保证混合比例精准。每批黏土测试时间约1 h。②混合搅拌检验。持续监测混合温度、搅拌速度及混合均匀性。每30 min进行一次检测。

施工阶段检验:①填筑层次检验。每层填筑后,进行厚度测量、密度测试及水分含量测定。此过程每层耗时约2 h,每小时抽检3个点。②压实检验。使用场地试验设备对每层的压实度进行检测,每层至少测试5个点。

后期检验:①动态锥角试验。用于评估路基承载能力及压实度。在整个项目中,共进行300次测试,每次约耗时30 min。②长期性能评估。包括耐久性、抗裂性、稳定性等,至少需要2年的观察期,每3个月进行一次全面检测。③环境监测。进行土壤及水质测试,确保没有对周边环境造成不良影响。这一过程每季度执行一次。

数据分析及报告:所有检验数据均记录在专业的工程质量管理系统中,与设计参数进行对比分析。不合格的部分立即重新调整,确保所有工程质量标准得到满足。每月生成一份完整的质量控制报告,用以评估整个项目的进展及性能。

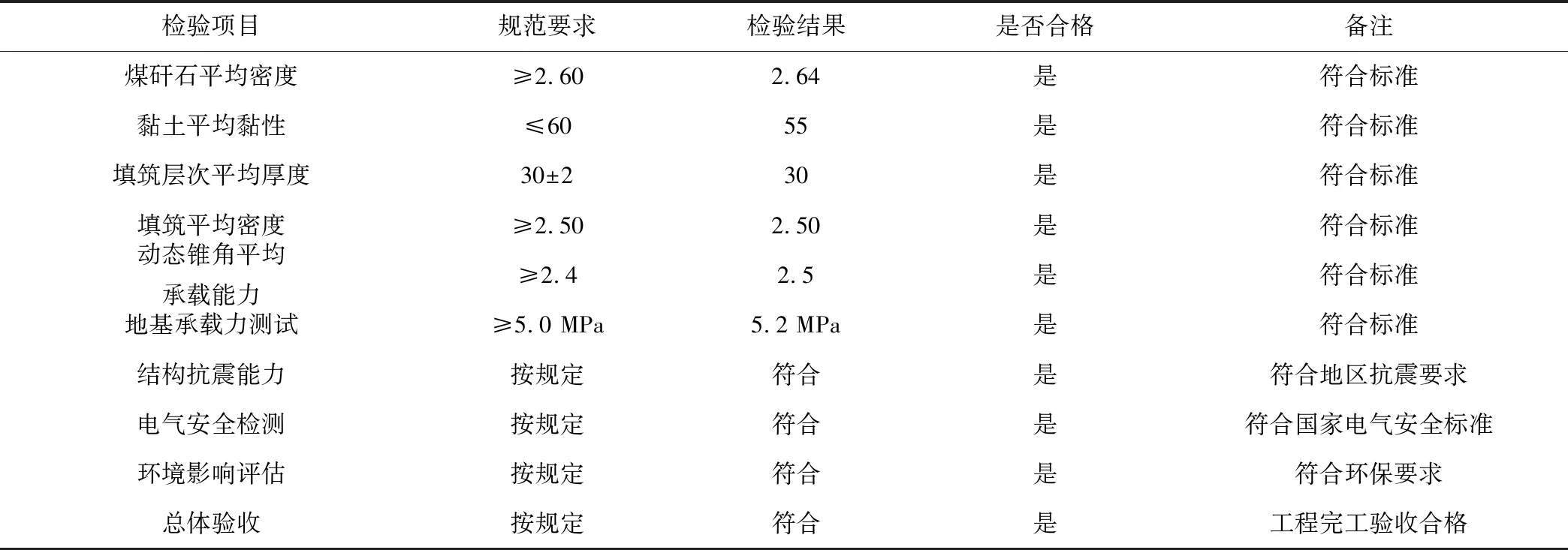

表1涵盖了工程项目从原材料到最终产品各个阶段的检验结果,提供了全面的评估,确定了项目符合所有质量及安全标准。严密的质量控制及检验过程确保了工程项目质量及可靠性,通过严格的控制及监测,令整个项目符合预定的技术及环境标准。煤矸石的利用不仅提高了道路性能,还展示了一种创新、可持续的工程方法。

表1 工程项目综合检验结果

2 成本分析及效益评估

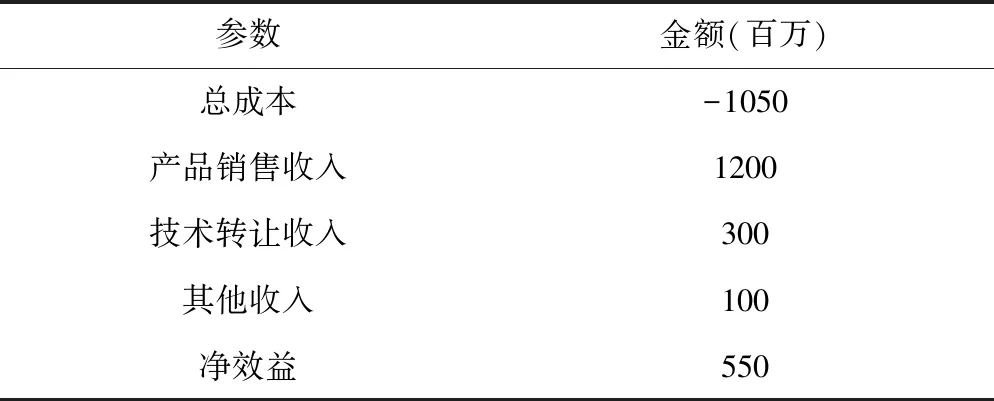

成本分析及效益评估涉及项目的多个方面,总成本1050百万,其中直接成本800百万,包括材料费用320百万、人工费用300百万、设备采购费用130百万、现场管理费用50百万。间接成本200百万,包括管理费用80百万、办公费用70百万、市场调研费用50百万。预备成本50百万,是为预防不可预见的风险及不确定因素而预留的费用。

项目收益方面,预计产品销售将带来1200百万的收入,销售周期2年。技术转让将产生300百万的收入,预计在3年内完成。其他收入包括租赁、专利及配件销售等,预计总额为100百万,周期为4年。故项目总收入为1600百万。基于以上分析,净效益为550百万,计算如表2所示。

表2 效益评

在预计寿命周期内,预计将实现550 百万的净效益,显示了项目的经济可行性及盈利潜力。进一步分析还可考虑不同市场情况、原材料价格波动、劳动力成本变化等不确定因素,以更全面地评估项目风险及潜在回报,有助于决策者更好地理解项目的整体情况,做出更有依据的决策。

3 结束语

通过全面的分析与评估,对项目的可行性、技术方案、检验过程及成本效益进行深入探讨。项目的实施不仅考虑了技术的先进性及实用性,还兼顾了市场需求及成本效益的平衡。在检验过程中,严格的质量控制及精确的数据分析确保了项目技术标准得到满足。成本分析及效益评估进一步证明了项目的经济可行性,预计将实现550百万的净效益。虽然在实施过程中可能会存在一些不可预见的风险,但通过精心规划及管理可有效解决控制这些问题。