825衬里双金属复合管层间与焊缝的电化学腐蚀行为

任艳辉,汪 洋,林建伟,杨 建,高 玥

(1.中石油西南油气田川东北气矿,达州 635000;2中石油西南油气田达州应急抢险维修中心,达州 635000)

随着管道技术的发展,双金属复合管在输气管道上的应用逐渐增多[1-3]。而目前,针对双金属复合管的腐蚀研究主要集中于内衬及焊缝的穿透腐蚀[4]。

现阶段投入使用的双金属复合管衬里通常为316L不锈钢管[5-7],虽具有一定的耐蚀性,但与镍基合金相比,仍存在较大差距。西南某油田使用以825镍基合金为衬里、X65碳钢为外层,采用机械结合方式制成的双金属复合管,采取对焊的方式将复合管连接,焊材为625镍基合金[8-9]。该复合管用于埋地深1 m处,输送干气,现有相关文献证明,825镍基合金具有良好的耐蚀能,而干气条件下的H2S与CO2几乎不会产生腐蚀,所以其服役环境几乎不会对825镍基合金衬里产生腐蚀。然而,关于825镍基合金与X65碳钢焊接区域的电化学腐蚀行为研究较少,基于此,笔者对其进行研究,以期为825衬里双金属复合管的实际应用提供指导。

1 试 验

1.1 试样及溶液

试验材料是用于西南某油气田生产的以825镍基合金(简称825)为衬里、X65碳钢为外层的双金属复合管,其化学成分如表1所示。

表1 825合金及X65碳钢的化学成分(质量分数)

由于双金属复合管服役于纯干气运送环境,不存在液体腐蚀,仅需考虑材料本身的电化学腐蚀性能,因此选择3.5%(质量分数,下同)NaCl溶液作为电化学试验溶液[10]。

1.2 试验方法

电化学试验采用三电极体系[11],铂片电极为辅助电极(CE),饱和甘汞电极(SCE)为参比电极(RE),层间及焊缝的电化学试样为工作电极(WE)。电化学阻抗测试前,对层间及焊缝试样进行开路电位测试,待开路电位稳定后,再进行阻抗测试。阻抗测试在自腐蚀电位下进行,频率为0.1 Hz~10 kHz,交流激励信号是幅值为10 mV的正弦波。

在层间与焊缝中取尺寸为10 mm×10 mm×10 mm的试样进行电化学试验,具体取样位置见表2。用Cu导线焊接试样背面,用环氧树脂将非工作面封装[12],并SiC砂纸(200800号)逐级打磨试样工作面,使用去离子水和无水乙醇清洗工作面,吹干待用。采用动电位扫描方法对试样进行极化曲线测试,扫描速率为 0.5 mV/s,扫描范围相对于开路电位-300300 mV,采用 CS350H电化学工作站自带的CS Studio5+软件进行数据拟合分析。

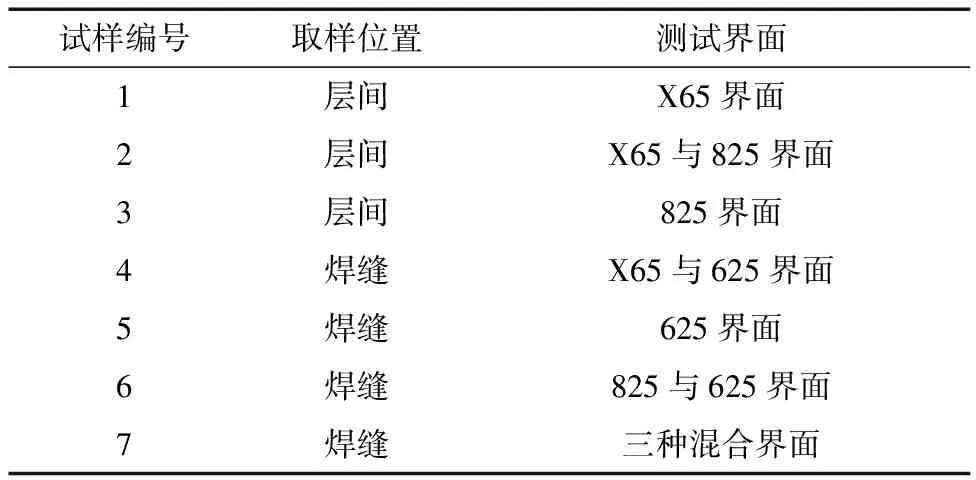

表2 取样位置及编号

2 结果与讨论

2.1 极化曲线

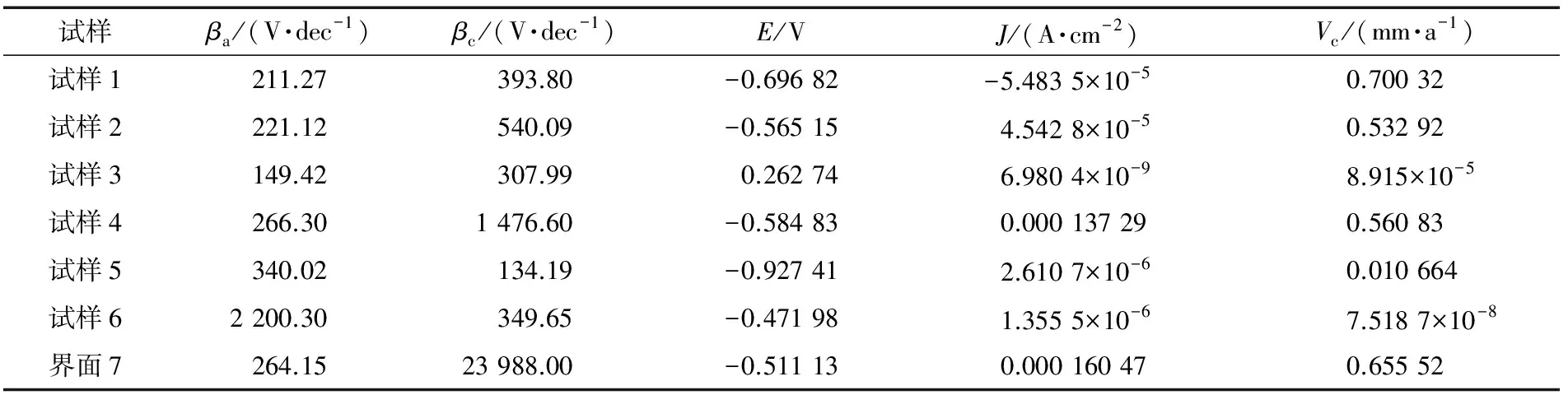

图1为几种试样的极化曲线, 根据电极动力学方程,见式(1),利用Levenberg-Marquardt迭代方法编制的计算机解析程序,拟合得到腐蚀电流(I)、自腐蚀电位(Ecorr)、阴极塔菲尔斜率(βc)、阳极塔菲尔斜率(βa)、腐蚀速率(Vc)等电化学参数,见表3。

图1 几种试样的极化曲线Fig.1 Polarization curves of several samples

表3 几种试样的极化曲线拟合结果

(1)

式中:J为电极极化时金属电极的净电流密度;E为对应的极化电位;Jcorr为自腐蚀电流密度;Ecorr为自腐蚀电位;βa和βc分别为阳极Tafel斜率和阴极Tafel斜率。

由表3可见:1~3号试样的阴极斜率βc远大于阳极斜率βa,说明试样腐蚀反应受阴极反应控制;1~3号试样中,试样3的腐蚀速率最低,自腐蚀电位最大,腐蚀电流密度最低,即其耐蚀性最好。

由表3还可见:4~7号试样中,试样4及试样7的βa明显小于βc,说明阴极反应对试样腐蚀的影响更大。而试样5及试样6的βa明显大于βc,这是由于这两种试样在阳极处发生钝化,使得阳极斜率远大于阴极斜率。试样7的腐蚀速率最快,这是由于三种材料结合形成的界面较为复杂,相较于单一成分的界面更容易发生电化学腐蚀,因此试样7的腐蚀速率最大。试样4的腐蚀速率次之,这是由于碳钢的耐蚀性较差,整个界面耐电化学腐蚀性能较差;625(镍基合金)具有良好的耐蚀性,所以试样5的腐蚀速率相较于试样4和试样7,出现明显的下降趋势。825与625合金皆为镍基合金,都具有非常优异的耐蚀性,且相较于625,825的性能更为优异,因此由这两种镍基合金组成的试样6相较于试样5更加耐蚀,腐蚀速率进一步明显降低。

2.2 电化学阻抗谱

极化曲线在测试时相对较为敏感,将极化曲线分析与电化学阻抗分析相结合,更具有说服力。

由于试样3的耐蚀性极佳,其阻抗谱与层间及碳钢相比更加优异,因此仅比较试样1和2的电化学阻抗谱,如图2所示。

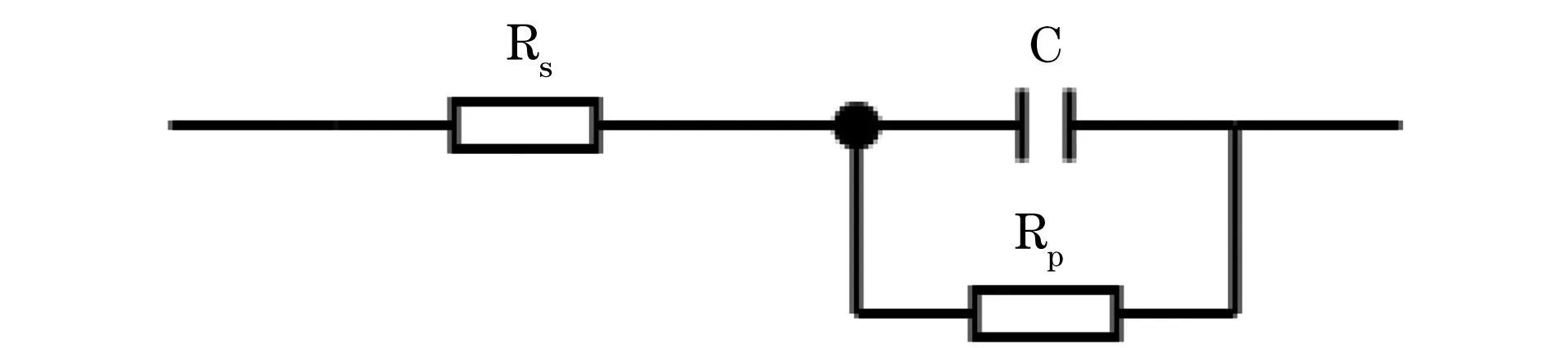

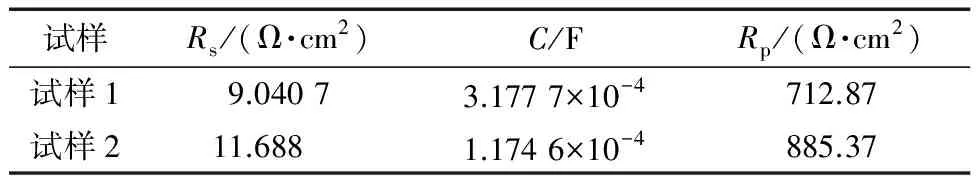

利用Zsimdemo软件按图3所示等效电路模型对其电化学阻抗谱进行等效拟合[13],结果见表4。

图3 等效模拟电路图Fig.3 Equivalent analog circuit diagram

表4 试样1和2的电化学阻抗拟合结果

由图3和表4可见:试样1和2的阻抗谱均呈现出单一变形的容抗弧特性,结合拟合数据可以发现,试样2的阻抗半径比试样1大,即试样2的耐蚀性比试样1好,这与极化电阻结果呈相同的规律。

由图4可见:由于4~7号试样中,试样6的耐蚀性格外优异,且其阻抗谱远高于另外三种试样,故只对试样4、5、7进行阻抗谱分析。

图4 4~7号试样的电化学阻抗谱Fig.4 Electrochemical impedance spectra of samples No.4-7

由图4和表5可见:焊缝处试样7和试样4的阻抗谱均匀呈现出单一变形的容抗弧特性,且试样7的阻抗半径比试样4大,即试样7的耐蚀性更好。这主要是由于625合金的耐蚀性优于X65钢。而试样5的阻抗谱主要由高频段容抗弧和低频段收缩的感抗弧构成,结合极化曲线分析可知,试样5在阳极极化曲线上发生了一定的钝化,推测该感抗弧存在的原因主要是试样表面腐蚀产物的吸附对基体产生保护作用。由表5还可见,试样5的拟合阻抗谱半径最大,其耐蚀性最好,这与极化曲线结果吻合。

表5 4~7号试样的电化学阻抗拟合结果

3 结 论

825衬里双金属复合管层间与焊缝存在7个不同界面,研究每个界面的电化学性能对管道的实际生产使用具有指导意义。电化学结果表明:层间区域试样的腐倾向由大到小是试样1>试样2>试样3,焊缝区域试样的耐蚀性由强到若依次为试样7>试样4>试样5>试样6。