铁路货车长大部件自动化生产线关键技术研究应用

李 伟,许 晗,程洪建

(中车眉山车辆有限公司,四川 眉山 620032)

0 引言

目前铁路货车长大部件组焊多采用人工组装、焊接的生产方式,自动化程度低,存在用工量大、生产效率低、质量不稳定等问题。受制于货车制造零部件加工精度不高,工件一致性差的现状,不能直接实施机器人自动搬运、焊接等“人机协同”项目,需要针对物料重复精度差、制造装备定位不精准等技术难点开展焊接寻位传感、长大部件联运、协同搬运轨迹补偿等自动化关键技术研究,才能实现长大部件自动化生产[1-3]。随着国民经济的转型升级,制造业高质量发展成为国家战略,铁路货车行业应立足生产企业对大部件自动化生产线的迫切需求,依靠云计算、物联网、5G、大数据、人工智能、区块链等关键技术发展,结合自动化搬运组焊、模块化组装、在线自动检测等技术[4-6],将传统制造工艺与现代工业智能机器人深度融合,创新铁路货车智能组装生产线的核心技术,加快企业数字化转型步伐。

1 典型产品结构

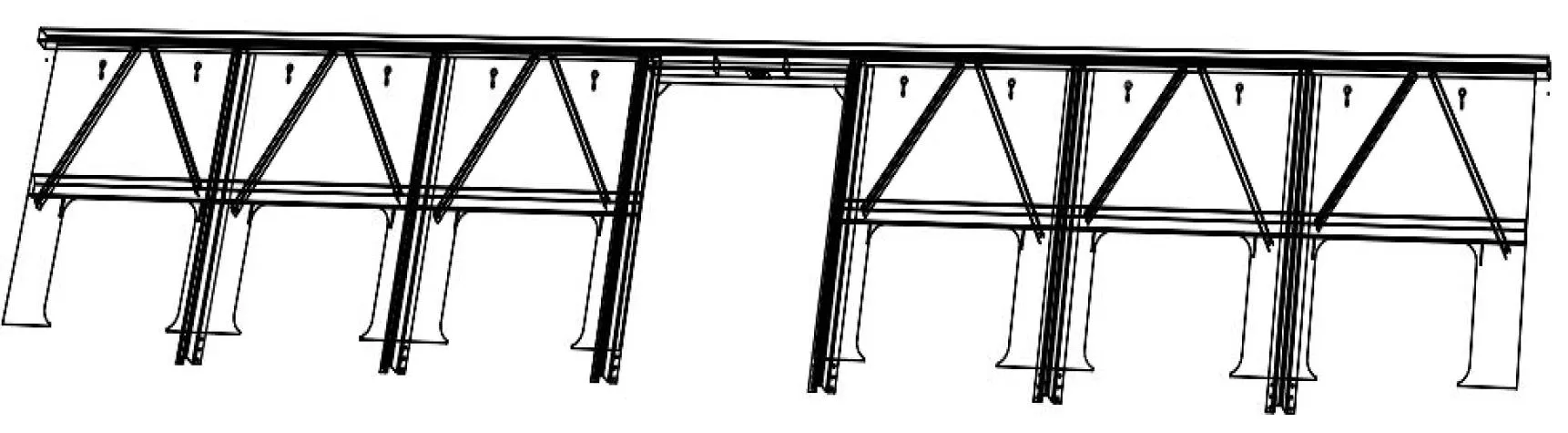

铁路货运已朝着高速重载方向发展,为实现更大的载重量,车体钢结构容积不断加大[7],其零部件长度也在不断增加,某些部件长达16 m。图1为典型的板柱式侧墙结构,该结构由1根长型材和数张板材拼装而成。目前国内新造企业均是依靠天车吊装长大部件进行人工配合组装、人工焊接,生产效率低,安全度低,劳动强度极高。

图1 产品图样

2 制程工艺难点分析

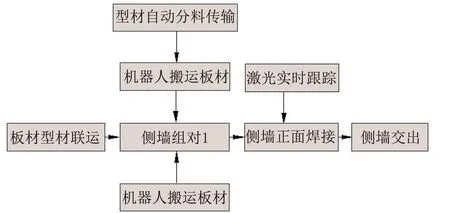

将原有的生产制造工艺与预备融入的工业智能机器人应用技术结合后,重新规划了该典型长大部件生产工艺流程,如图2所示。

图2 生产工艺流程简图

根据产品零部件结构特点,在整个产品制造流程规划中,要实现此类长大部件的自动化生产,其难点在于长大物料的联运、自动分料传输、板(型)材协同搬运以及不规则曲线焊缝的自动化焊接。

2.1 物料联运及传输难点

在多移动机器人系统中,搬运是其主要任务之一,在工业自动化过程、重物搬运中应用广泛[8]。但机器人完成自动搬运的前提是机械手拾取器(夹具)末端能准确找到工位搬运位置,因此,待抓取的物料摆放必须整齐有序。如果在生产线额外安排人工摆放物料,不仅增加了成本,还占用了宝贵的制造工艺平面。对于某些长大的物料,根本无法实现抓取工位旁摆料。

2.2 双机器人协同搬运难点

由于铁路货车制造企业特点,板柱式侧墙工艺平面都很紧凑,上侧梁型材、侧板等板材型材搬运均不能采用单个大吨位机械手搬运,故考虑2套搬运机械手协作搬运。2台搬运机械手分为主机、从机,采用同一个示教控制器编程,从机的运行轨迹坐标依据主机末端运行坐标生成;从机运行轨迹自动运算得出。多机器人搬运系统中,由于本身制造精度原因,不可避免重复精度偏差,相应位置关节转动同步速度也存在误差,如2台搬运机器人协同工作时,机器人1和机器人2的第4轴旋转开始时间和旋转速度不会完全相同,这就造成运动轨迹同步偏差。搬运过程中两机械手同步偏差必然造成板材中途突然掉落。

2.3 不规则曲线焊缝自动焊

对于板柱式侧墙M或N型不规则曲线焊缝,目前铁路行业内多采用人工焊接,且由于工件较大不利于翻转,焊缝位置都采用立向上(PF)和立向下(PG)焊接。这样产生的问题就是立向上焊接焊缝成型很难良好,对焊工操作水平要求极高;立向下焊接后焊缝焊道偏窄,熔深偏浅。传统的人工活性气体保护焊已经不能再适应今后的质量要求高、焊缝位置不规则、重复度较高的精细焊缝焊接。

3 关键技术点

根据大量试验结果以及现场验证,通过运用真空吸盘、接触传感器、光学传感器、感应式传输辊道、柔性协同搬运治具、PLC联控等关键技术手段,可实现大部件的自动化搬运和组焊。

3.1 自定位联运料架

为解决物料定位精度,实现在上工序高效填料(填料过程自定位)、联运过程中定位精度不丢失、有足够开阔的空间配合搬运机械手抓取物料等问题,设计制作了自定位联运料架(见图3)。

图3 自定位联运料架

料架由底架、固定端门、活动端门和仿形定位挡铁共4个部分构成。料架填料快捷、定位精确,在车辆运输过程中不会丢失物料定位精度;且能与自动化生产线物料台精确对接,提高了填料效率。

3.2 长直物料自动分料传输技术

由于组对工位型材板材数量较多,且为联运料箱(架)存放,为充分压缩、合理安排搬运组对工位的空间,将13 m长的型材上侧梁存放在后工位,通过存放架传送机构将上侧梁横向移动,传送机构横向轨道尾部两端设置感应停止传感;上侧梁型材两端均感应到位后,传送机构风缸顶起,滚轮转动,将上侧梁沿纵向向前运输,运输轨迹上设置矫正滚轮;传送轨道末端设置停止传感,停止到位后传送滚轮停止,传输线上的夹紧风缸随即卡紧。这样就实现了密排上侧梁自动分料、自动传输、自动定位型材自动分料传输装置如图4所示。

图4 型材自动分料传输装置

3.3 协同搬运柔性夹具补偿技术

机械手本身的精度存在误差,相应位置关节转动同步速度存在误差,搬运过程中两机械手同步误差必然造成板材中途突然掉落。软件层面不能解决同步误差,为解决板材搬运不同步,进行了夹具柔性补偿装置研究,并制作了双机协同搬运柔性夹具(见图5)。

图5 双机协同搬运柔性夹具

设定所有轨迹以左侧主机的夹具为基准,搬运过程中主机夹具处于锁死固定状态,即主机夹具在三维空间不具备任何可位移量。从机夹具与机械手末端连接位置增设柔性弹簧装置,在初始抓取板材时处于锁紧状态,但当识别到开始作搬运动作时,从机夹具锁紧机构放开,从机夹具在运动过程中处于平面内游动状态(3个自由度:X/Y/Z),在识别到搬运动作结束时,锁紧机构生效。实现了搬运终点位置的准确性(见图6)。

图6 双机协同搬运现场

3.4 焊缝激光视觉跟踪技术

激光接缝跟踪是通过激光视觉传感器采集接头坡口区域的图像信息,然后根据专门的图像处理算法识别接缝的中心位置和焊枪高度。激光视觉传感器模拟视觉功能来获取焊缝的特征信息,获取的信息量大,与工件不接触,灵敏度和精度高,抗电磁干扰能力强,适合V、K、X形等常见坡口形状。图7为一种传感器的结构示意图,利用激光作为主动光源照射在接缝坡口上,通过CCD摄像头摄取接缝上的激光,并将图像信号输入计算机进行分析处理,以获取接缝位置信息,并通过此信息识别焊枪与接缝之间的偏差量,运用控制算法得出控制信号,并将控制信号传达给执行机构,调节焊枪位置以实现焊缝跟踪的目的。生产线选用具有抗干扰和反光技术的激光视觉跟踪系统,可稳定提取母材的图像轮廓,实现高反光情况下的稳定测量。激光视觉焊缝跟踪系统主要由激光传感器和控制主机组成,激光传感器用于焊缝信息的主动采集,控制主机负责焊缝信息的实时处理,并与工业机器人或焊接专机保持实时通信,同时具有寻位和跟踪功能,满足智能化焊接的需求。

图7 激光跟踪器结构示意图

3.5 曲线焊缝自动焊接工艺研究应用

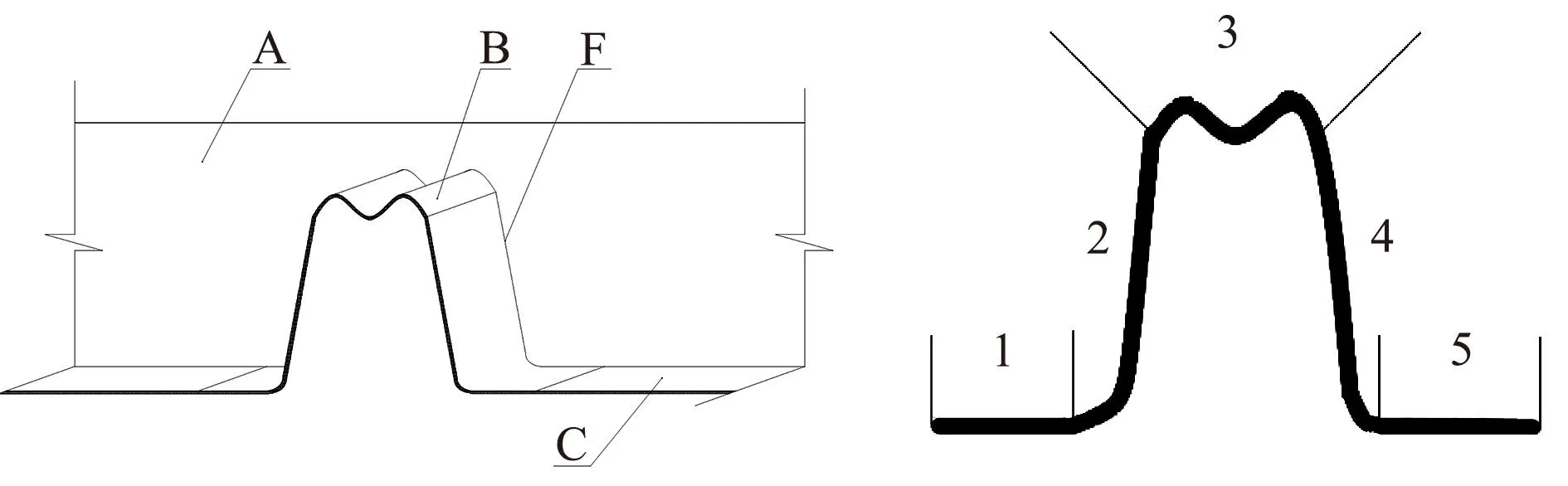

型材侧柱与型材上侧梁是平面结构的焊接型材A与具有异形结构的型材进行角焊和对接焊焊接,焊缝F为具有M形异性焊缝焊接结构,包括:头部M形焊缝、两侧竖直直线焊缝、曲线过渡水平直线焊缝(见图8);分别标记为:对称的两侧曲线过渡水平直线焊缝,焊段1和焊段5;对称的两侧竖直直线焊缝,焊段2和焊段4;头部M形焊缝焊段3,如图9所示。

图8 典型焊缝位置示意

焊接采用多关节焊接机器人,重复定位误差不大于0.1 mm,重复循环误差不大于0.2 mm;具体关节数量视焊接工况而定,可以四关节或六关节;焊接机器人能与焊接电源实时互联通讯,当末端关节焊枪通过激光视觉跟踪器到达每一段焊缝起始位置时,能向焊接电源发出焊接规范调整指令,调用相应的焊接参数进行焊接作业。

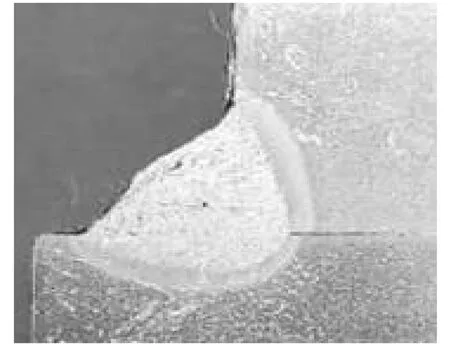

该焊接工艺在不规则焊缝焊接过程中,多种焊接模式、焊接参数自由切换,保证整段焊缝均匀一致。焊接过程中不需要人工干预便可实现产线的自动化。相较焊接专机,这种配合焊接机械手的连接工艺更适合多变化、变截面、多焊接位置复合的焊缝。焊缝无死区、无接头,成型美观,立向上与立向下焊接外观成型基本一致。利用高频摆弧立向下(PG)焊接的焊缝熔深达到平角焊(PB)位置熔深水平(见图10)。

图10 PG(立向下)位置熔深示例

4 效果验证

本研究应用载体为侧墙生产线,通过技术升级改造后,该生产线在生产效率、产品质量、自动化程度、减员增效等方面都有了巨大的提升,具体指标见表1。该长大部件生产流水线工序经重排、作业内容重切分、自动化改造后,满足了板柱式侧墙自动化组焊生产需求;实现了大部件有序传输、自动上料、自动焊接,人与机械装备有效协同,如图11、图12所示。

表1 改造前后指标提升对比表

图11 生产线全貌

5 结论

在人工智能技术应用的许多领域,面向人机协同的研究已呈增长态势[9]。人机协同未来将是国家重点发展战略,铁路货车制造领域未来将面临人口红利减少、技术工人不足的问题,运用人机协同的自动化技术,对冲压、组焊生产线进行优化改善是最直接有效的降本途径[10]。本文研究的大部件柔性补偿协同搬运、激光实时跟踪焊接、物料自动传输等技术,能显著降低劳动强度、提高制造效率和工位安全度,为铁路货车大部件流水线的自动化改造提供了技术参考。