壳牌气化炉堵渣原因分析及应对措施

武喜阳

(河南龙宇煤化工有限公司, 河南永城 476600)

壳牌煤气炉主要由气化炉本体、输气管和合成气冷却器组成,壳牌气化炉相对于其他类型气化炉具有碳转化率高、煤种适应性广、有效气含量高、环境污染小等优势,因此在国内化肥、甲醇、发电行业备受推崇。但由于其运行经验少,设计上还有不完善之处,造成现已开车的多套装置运行周期较短,经济效益受到影响。各壳牌气化炉用户通过不断地技术改造、经验交流,陆续解决了飞灰过滤器滤芯损毁、烧嘴罩烧蚀、激冷气压缩机故障等诸多问题,但积灰、堵渣问题仍是制约气化炉运行周期的主要因素。

1 渣处理系统工艺流程

气化炉渣处理系统分为冷却、收集和排放3个步骤。气化炉燃烧过程中产生1 500 ℃的熔渣,通过激冷变成50~90 ℃的细渣颗粒,细渣颗粒位于渣池(V-1401)的上部。喷淋环为气化炉连续提供喷淋水,以浸湿飞灰和夹杂进渣池空间的未被气化的煤粉。当液态渣进入渣池时,它将被固化并分散成颗粒。当渣输送到渣收集罐(V-1402)的途中,大的渣块通过破渣机(X-1401)进行粉碎。激冷水泵(P-1401)从渣池取液,打到渣池喷淋环,这样可使水形成一个从上向下的循环,迫使渣向渣收集罐排入。渣池水循环装配有冷却器(E-1401A/B),除去渣冷却产生的热量,为了维持再循环水中足够低的固体浓度,富含固体的一部分循环水通过水力旋流器被排放到水处理系统。排放掉的循环水被无固体的高压新鲜循环水代替,通过渣池液位(14LI0001)控制,渣块经破渣机破碎。排渣系统通过程序每小时排放1次,排出的渣进入捞渣机,刮板源源不断地从渣池中带出渣粒,在刮板上,细渣与水逐渐分离,渣通过渣收集槽落入皮带,最后传送至渣场[1-2]。

2 堵渣原因分析

在气化炉运行过程中原料煤种波动、气化炉温度变化大均会造成气化炉不同程度的堵渣,堵渣处理不当容易引起气化炉停车风险。

2.1 落渣口堵塞

原料煤灰组成是影响煤气化装置稳定运行的关键。由于入炉煤灰组成变化,导致渣流动性不稳定,如果灰熔点突然上升,或气化炉反应温度下降,渣流动性变差,会在水冷壁内表面形成滚雪球效应,导致固定渣层变厚,落渣口的尺寸变小,逐渐堵塞渣口(见图1、图2)。

图1 融渣堆积位置

图2 落渣口变小

2.2 水冷壁垮渣

当渣的流动性过于好,或气化炉温度出现大幅波动时,将会导致水冷壁上的渣层发生剥离现象,出现大渣块,易在渣口或锥部发生堵渣架桥[3]。另外,水冷壁或烧嘴隔焰罩的泄漏,煤线的异常波动,或氧煤比控制的异常等,都将打破渣层的动态平衡,导致渣层脱落,瞬间堵塞下渣口或锥部(见图3)。

图3 落渣口垮渣堆积

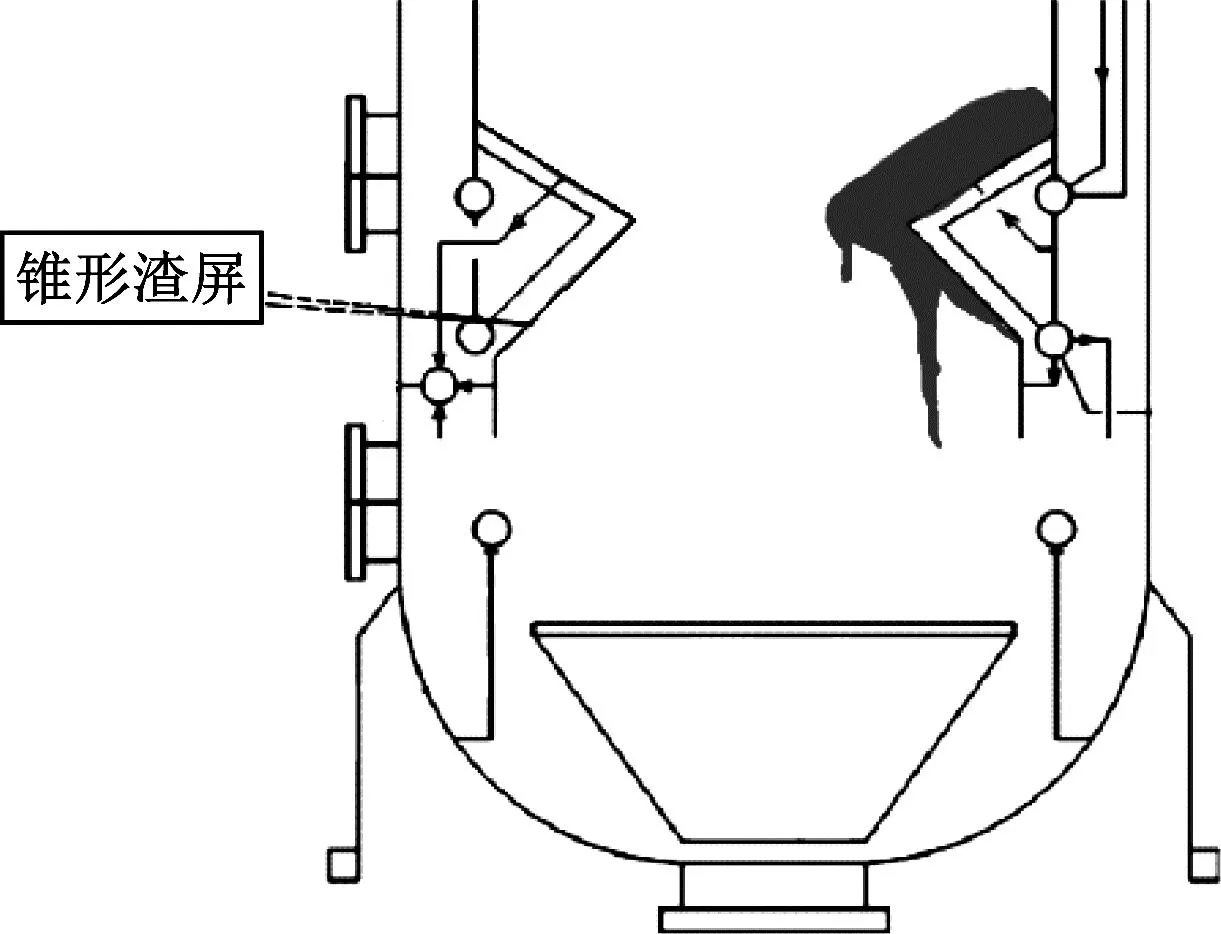

2.3 渣屏挂渣脱落

煤气化工艺不能将粉煤完全转化(设计碳转化率约为99%,实际运行中很难达到),少量密度较轻的未反应煤粉随大量熔渣被高速旋流合成气夹带经过渣口进入渣屏空间。渣屏锥段顶部存在回流区,密度、尺寸较小的粉煤颗粒向上回流,容易黏附在渣屏上部锥段的耐火材料表面,发生类似焦化反应,形成熔渣小液滴,熔渣液滴逐渐汇集成液体向下流动。由于渣屏下部锥段空间的温度远低于灰熔点,熔渣流动到此高度时,缓慢凝固,形成渣块。渣块的形成,进一步增加渣屏传热阻力,从而导致渣块逐渐生长成大块,形成挂渣。当渣屏挂渣大到一定程度时,大渣块会从渣屏脱落,堵塞落渣管和渣池,导致无法顺利排渣。

2.4 渣收集罐底部、渣锁斗底部堵塞

由于气化炉煤种变化或操作温度波动时,液态渣的状态也随之变化,当渣块脱落经历破渣机后,渣块在渣收集罐底部沉积时导致底锥堵塞(见图4、图5)。通过渣收集罐与渣锁斗压差(14PDI0013/14)变化,判断渣收集罐底锥堵塞;通过排堵方式将渣排放到渣锁斗,同样在操作过程打开渣锁斗下料阀,液位下降较慢或无变化时,捞渣机电流不涨或变化较小时判断渣锁斗堵渣。

图4 渣屏位置挂渣

图5 渣池底部堵塞

3 堵渣后的应对措施

对排渣单元的故障进行分析,总结出堵渣位置不同,其所表现出的现象及处理对策也各不相同,现场存在4个部位堵渣,分别为气化炉落渣口、破渣机上部、渣收集罐底锥、渣锁斗底锥。

3.1 气化炉落渣口堵渣

3.1.1 现象

气化炉落渣口压差(13PDI0065A/B/C)运行趋势偏离正常值(-1.5~0.6 kPa),且出现异常波动,破渣机油压(14PI0401)出现异常上涨。

3.1.2 处理措施

逐渐提高氧煤比,提高气化炉反应温度,同时监控汽包蒸汽产量(13FI0047)、破渣机油压、渣水密度(14DY20001)、合成气组分(16QI0005AB)、渣形态的变化,若运行状况未见好转,气化炉落渣口压差达联锁值(低值达-19 kPa,或者高值达24 kPa)时,联锁启动紧急停车程序。

3.2 破渣机上部堵渣

3.2.1 现象

破渣机油压出现异常上涨,渣收集罐与渣锁斗连通后压差低于200 kPa;严重时渣池液位会出现突变的波峰,落渣管温度(14TI0001)持续异常降低,渣皮带渣量偏少。

3.2.2 处理措施

(1) 选择正反转,然后选择加载,反转启动1 min后,再正转启动,正转启动后若破渣机油压仍较高,再反转启动,反复多次,直到破渣机正常运行,油压稳定在2.0 MPa左右。

(2) 检查滑板阀状态是否在0位,缓慢开启滑板阀,开度在0%~30%操作,严禁私自开大滑板阀开度。

(3) 整个处理过程应控制渣池液位维持正常范围,监控激冷水泵出口流量(14FI0002)变化。

(4) 确认破渣机上部渣块架桥后,30 min未正常启动破渣机,立即汇报逐步降低气化炉负荷至85%,或停4号煤线争取工艺处理时间。

3.3 渣收集罐底锥堵渣

3.3.1 现象

(1) 渣收集罐与渣锁斗连通后,渣收集罐与渣锁斗压差由230 kPa快速下降到200 kPa以下或出现负值变化。

(2) 渣锁斗压力(14PI0012)快速降低约0.3 MPa。

(3) 渣水循环泵出口流量(14FI0003)大幅波动,体积流量在40~80 m3/h时波动峰值较大。

3.3.2 处理措施

(1) 渣锁斗充压至4.5~4.6 MPa时,关闭充压阀门(14XV0007、14PV0013B、14XV0006), 关闭渣水循环泵入口阀门(14XV0011、14XV0012),渣水循环泵打循环,打开连通阀14XV0010后打开连通阀14XV0009进行上顶排堵,检查压差、压力、流量变化。

(2) 反复多次上顶排堵,直到渣收集罐与渣锁斗连通后渣收集罐与渣锁斗压差恢复正常210 kPa,渣锁斗压力恢复至高于气化炉约0.3 MPa。

(3) 若充压至4.6 MPa仍无法将破渣机处渣块疏通,继续进行上顶排堵操作,等待仪表解除渣池液位(14LIC0001ABC)、气化炉落渣口压差的跳车联锁后再操作。

(4) 待联锁解除后,将渣锁斗压力充到5.0 MPa,再次进行排堵处理,直到排堵疏通完成。

(5) 渣收集罐与渣锁斗连通时间不宜过长,应根据处理时间通过超驰排渣,切换到临时排渣位置,避免渣量大导致捞渣机电流高跳,现场及时观察渣样。

3.4 渣锁斗底锥堵渣

3.4.1 现象

(1) 渣锁斗压力泄至常压打开下料阀(14XV0016/0015)后,渣锁斗液位(14LI0007A/B)不变化或在0位不变。

(2) 将常压打开下料阀(14XV0016/0015)关闭后,渣锁斗液位立刻上涨(趋势曲线几乎垂直上升),且捞渣机液位(T1401)上涨,未达正常值(根据趋势判断)。

(3) 在排渣过程中,捞渣机电流无明显变化,渣皮带上渣量明显偏少,则可判断渣锁斗锥体存在架桥堵渣的情况。

3.4.2 处理措施

(1) 关闭下料阀(14XV0016/0015)阀门,打开渣锁斗底部冲洗水,对渣锁斗进行反冲洗,然后打开下料阀(14XV0016/0015)进行排放,反复进行疏通。

(2) 切换到临时排渣位置,尽量将渣锁斗充水至满液位,渣锁斗充压压力最高不能超过0.6 MPa,进行临时排渣处理。

(3) 临时排渣不能排出,则关闭下料阀(14XV0016/0015),将渣锁斗泄至常压,联系检修人员拆除渣锁斗下部三通短节。

(4) 联系检修拆开渣锁斗下料三通短节,将人员撤离至捞渣机安全位置,联系中控打开下料阀(14XV0016/0015),保持阀门在开位状态,停捞渣机后断电,保持安全距离进行捅渣处理。

(5) 捅渣处理完成后恢复顺控运行,捞渣机正常启动,盖板恢复到位,现场三通短节恢复,超驰1次临时排渣后倒入正常排渣状态[4]。

4 结语

壳牌气化炉属于气流床气化,为了保证气化炉能够顺利排渣,应选择稳定煤质,保持入炉煤灰组成稳定,严格控制入炉煤的灰熔点、灰分、黏温曲线等关键指标。根据气化炉温度调整氧煤比,维护关键设备安全运行,以实现稳定长周期运行的目标。