全钢载重子午线轮胎成型中胎圈最佳落点的仿真研究

魏云港,高 明,宋凌浩,许景刚

(赛轮集团股份有限公司,山东 青岛 266550)

为满足市场需求,轮胎企业会生产不同尺寸和花纹的各类产品[1-3];产品不同,所对应的成型工艺及胎圈最佳落点也有所不同。与传统锥台结构的扇形块相比,轮胎成型中使用的无缝扇形块撑起到达工作位置后周长固定、锁紧力充足,不会出现撑起周长随充气压力变化而变化的现象,因此各大轮胎企业多在推进无缝扇形块的替换升级。但无缝扇形块使用中的胎圈落点难以固定,将增加轮胎品质波动的隐患,影响轮胎施工设计的精准度。

当前,有限元仿真技术在轮胎成型中得到广泛应用[4-7],利用其研究胎圈最佳落点可以节省时间和成本,有利于提高轮胎的均一性、降低轮胎施工设计难度,并为无缝扇形块的推广应用打下基础。

本工作选取尺寸、花纹不同的两种规格全钢载重子午线轮胎为研究对象,利用有限元仿真技术研究不同产品的胎圈最佳落点,以期提高轮胎的均一性。

1 有限元仿真

1.1 几何模型

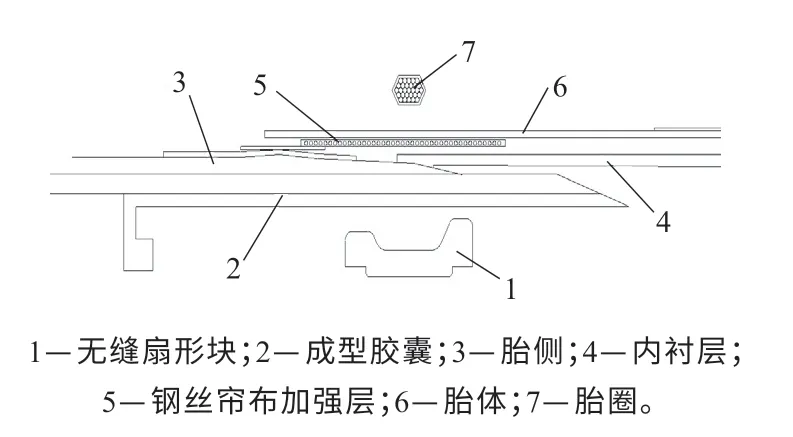

轮胎成型即将轮胎各部件按顺序进行贴合的过程。其中二次法成型是全钢载重子午线轮胎成型的主要方法,该工艺将胎面复合件(胎面和各层带束层)与胎体筒(胎面复合件之外的其他部件)分别进行贴合[8]。本工作二次法成型中胎圈落点的几何模型如图1所示。其中,胎圈落点在成型机主鼓(简称主鼓)上完成,具体成型过程如下:首先将胎侧、内衬层、钢丝帘布加强层、胎体、胎圈按先后顺序一一贴合在主鼓上,然后扇形块撑起完成锁胎圈的动作,最后通过扇形块的横向移动与成型胶囊的充气膨胀完成后续的成型工作。

图1 二次法成型中胎圈落点的几何模型示意

1.2 材料模型

在全钢载重子午线轮胎成型中,胎圈落点问题涉及多种结构和部件,各结构、部件的材料不同,仿真时所使用的材料模型也不相同。

成型胶囊是全钢载重子午线轮胎成型中的主要配件,其直接影响胎侧反包及胎圈底部胶料的压缩效果,目前轮胎成型仿真多未考虑成型胶囊及其约束状态[4-7,9]。为提高仿真精度,本工作考虑成型胶囊对胎圈落点的影响。

成型胶囊由胶料包裹多层纤维帘线组成,胶料为硫化胶,其力学行为具有明显的超弹性。本工作采用Abaqus软件成熟的超弹性材料参数表征方法和成品轮胎胶料超弹性行为的拟合方法,利用Yeoh本构模型对试验测得的胶料应力-应变曲线进行拟合(见图2),可得到理想的胶料材料模型。

图2 成型胶囊胶料的应力-应变曲线

成型过程中,各轮胎橡胶部件均为未硫化的生胶,其力学行为除超弹性外,还表现出明显的粘弹性。为表征其粘弹性特征,对各橡胶部件进行动态力学分析试验,并对归一化处理后的试验数据进行Prony级数拟合,得到粘弹性材料表征。

成型胶囊中的纤维帘线、加强层和胎体中的钢丝帘线均呈现线弹性力学行为,且直径比橡胶厚度要小,因而采用线弹性本构模型和Rebar模型进行表征。扇形块和胎圈尺寸较大,且相对橡胶刚性很大,在保证仿真精度的同时,为提高仿真效率,采用解析刚体对其进行表征。

1.3 仿真过程

根据胎圈落点的结构特征与运动特点,采用二维轴对称模型进行仿真分析。橡胶部件采用CGAX3H或CGAX4H单元进行网格划分,纤维帘线与钢丝帘线采用SFMGAX1单元进行网格划分并嵌入橡胶单元内。

胎圈落点过程中涉及不同部件的相互接触,其中既包含成型胶囊与轮胎橡胶部件间的接触,又包含成型胶囊与扇形块间的接触。根据接触部件的结构特性与材料属性的不同,采用不同的接触设置进行模拟。橡胶与橡胶通过表面进行接触,且相互间粘性大、接触后不易分离,因而采用面-面接触且不分离的方法进行模拟;成型胶囊与扇形块同样通过表面进行接触,但其胶料为熟胶、粘性不大,且与扇形块接触后存在分离的可能,因此采用简单的面-面接触进行模拟。

模拟之前,需要根据结构受力、变形特征对模型施加合适的边界条件。胶囊L型端部受成型鼓的约束始终保持固定,该区域设置为固定约束。成型胶囊长度较长,根据圣维南原理,远离胎圈落点区域的胶囊设置为固定约束。根据生产工序,仿真过程中只放开扇形块的径向位移约束,并在不同的工序设置不同的径向位移。胎圈约束是模型准确与否的关键,受扇形块不规则曲面的影响,胎圈在扇形块上升、锁紧的过程中会产生横向位移,因而仿真过程中放开胎圈的横向位移约束。

根据上述模型设置与现场生产工序得到胎圈落点的仿真过程,如图3所示。

图3 胎圈落点的仿真过程

从图3可以看出,仿真过程再现了现场生产工序。

2 模型准确性验证

为保证有限元模型的准确性,对确定胎圈最佳落点提供正确指导,本工作采用7.50R16花纹A轮胎(简称A轮胎)和12R22.5花纹B轮胎(简称B轮胎)为研究对象,测量扇形块锁紧动作完成后,胎体端点至胎圈外顶点、胎圈落点、主鼓中心距离及胎圈外顶点至主鼓中心距离的实测结果与仿真结果,如表1所示。

表1 2种轮胎的实测结果与仿真结果

从表1可以看出,不同轮胎的仿真结果与实测结果均保持良好的一致性,误差均小于10%,满足工程需求。因此,可采用该有限元仿真方法进行后续的胎圈最佳落点研究。

3 胎圈最佳落点的确定

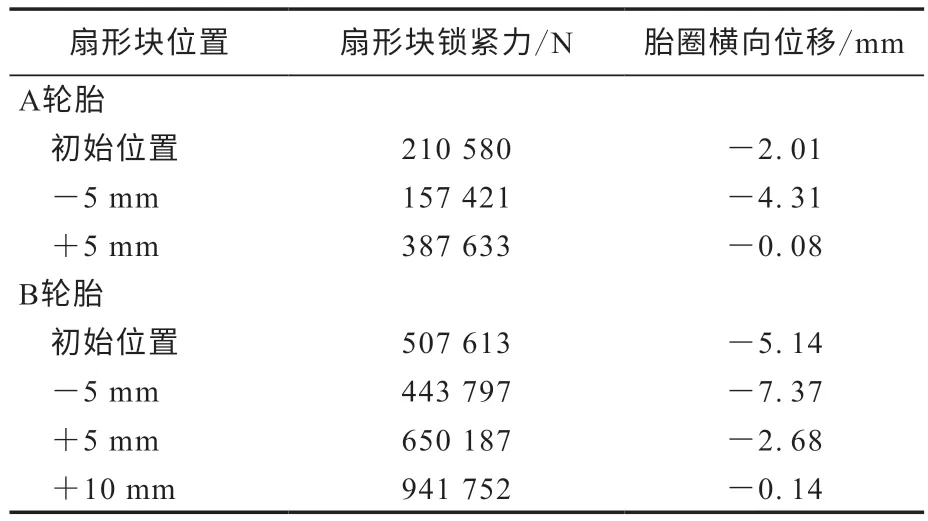

以现有生产工序中的扇形块位置为初始位置,通过不断调整扇形块的水平位置,得到2种轮胎胎圈最佳落点的仿真结果,如表2所示。其中,扇形块锁紧力方向为径向,胎圈横向位移负值代表胎圈向主鼓中心线方向移动。扇形块位置-5 mm表示扇形块在初始位置基础上,向主鼓中心线横向移动5 mm;+5 mm表示扇形块在初始位置基础上,背离主鼓中心线横向移动5 mm。

表2 2种轮胎胎圈最佳落点的仿真结果

以扇形块锁紧后的扇形块径向锁紧力大、胎圈横向位移量小为胎圈最佳落点的评价参数。从表2可以看出:在现有扇形块位置基础上,将扇形块向背离主鼓中心线方向进行横向移动,有助于增大扇形块锁紧力和减小胎圈横向位移;通过不断调整扇形块位置,分别得到了A轮胎和B轮胎的胎圈最佳落点位置(扇形块位置分别为+5和+10 mm)。

4 结语

本工作结合轮胎结构特征与生产工序,考虑成型胶囊材料及结构的影响,利用有限元仿真技术再现了全钢载重子午线轮胎成型扇形块锁紧过程,通过与现场试验的对比验证了有限元模型的准确性,得到了不同轮胎的胎圈最佳落点位置。该方法可以节省成本和时间,有助于我国轮胎智能化生产制造的不断升级优化。

———《扇形的认识》教学廖