锆酸钠生产装置节能改造

冯利明

(河南佰利联新材料有限公司,河南 焦作 454150)

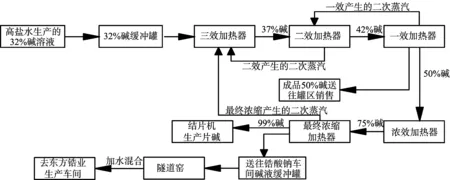

河南长隆科技有限公司10万t/a锆酸钠装置于2022年2月建成投产,该装置分为烧碱浓缩和锆酸钠两个生产装置。烧碱浓缩装置利用化工园区内高盐水处理装置所生产的32%碱溶液,选择三效逆流降膜蒸发工艺及熔盐法连续生产工艺。进行浓缩生产50%烧碱、99%液碱和片碱。其中2万t/a 50%烧碱作为成品进行出售;5万t/a 99%烧碱生产中直接以液态的形式输送给锆酸钠作为原料使用,以降低锆酸钠的生产成本;3万t/a做成片碱出售。该工艺相较于其他蒸发装置,增加了中间过渡75%碱液,且预留了75%片碱结片机生产线,若将来有需求需要生产75%片碱,可改进工艺增加结片机生产。

生产装置流程图见图1。

图1 生产装置流程图

该装置投产运行一年来,为节约成本,降低能耗,根据生产情况和出现的问题,结合该装置上下游生产实际情况对部分工艺生产进行了优化和改进。

1 工艺蒸汽冷凝水的工艺改造

原设计为工艺蒸汽冷凝水送往锆酸钠装置冷却后作为隧道窑的碱雾吸收水使用,因工艺蒸汽冷凝水中含有0.5%的碱,导致在使用过程中效果不好,经常堵塞喷淋管道。

经过讨论,决定用一次水做为锆酸钠装置隧道窑碱雾吸收水,将工艺蒸汽冷凝水送到高盐水分公司,代替纯水进入电解槽作为阴极液使用,阴极液加入纯水是调节阴极液的碱浓度,而工艺冷凝水中含的碱也可以有用。这样既提高了工艺蒸汽冷凝水的价值,也解决了吸收水管道堵塞的问题,还降低了纯水的消耗。

改造方案:将原工艺蒸汽冷凝水管道在进入隧道窑碱雾吸收系统前管廊架上断开,接入一次水作为吸收水。重新安装一根长度约2 000 m,DN80 mm的304管道,与工艺蒸汽冷凝水管道连接送往高盐水分公司,接入电解脱氯装置二楼纯水管道进入电解槽,增设一个流量计、电导仪和自动切断阀。

2 技术改造

2.1 改造原因

在2023年4月运行过程中,因熔盐炉使用的进风机电路板损坏,需99%碱生产装置部分停车,而99%碱长期停车导致锆酸钠生产车间停车,将会影响整个东方锆业公司产业链持续生产。经评估讨论后,尝试用75%液碱代替99%液碱进行生产。

2.2 改造方案

利用75%液碱预留做片碱的接口,用DN65 mm的镍材管道直接连到隧道窑厂房内的99%液碱缓冲槽内,替换99%液碱进行生产。技术改造路线见图2。

图2 技术改造路线

2023年5月4日投入使用后,产品质量和产量正常,又连续运行2个月后,通过对实际数据的整理,与使用99%液碱进行对比,能源消耗降低明显。

3 经济效益核算

3.1 工艺蒸汽冷凝水改造的经济效益

3.1.1投资金额

管道管件:DN80 mm不锈钢球阀6个,304不锈钢管道DN80 mm长2 000 m,流量计、自动切断阀(利旧),电导仪1个,投资金额共31.64万元。

3.1.2实际效益

实际运行不到6个月,经统计共使用冷凝水量为61 707 t。纯水价格按8元/t,一次水价格按2元/t,折百碱按0.1万元/t,工艺蒸汽冷凝水中碱含量按0.5%计,则一年按10个月核算。年回收烧碱费用51.42万元,节约纯水费用61.39万元,年效益81.17万元。

3.2 由75%液碱代替99%液碱改造的经济效益

以4月使用99%液碱生产锆酸钠成品和6月使用75%液碱生产锆酸钠成品2个整月生产数据为例进行核算。 生产99%液碱成本为805.48元/t,生产75%液碱成本为326.83元/t。使用75%液碱比99%液碱1 t碱成本降低478.65元/t。综上所述,用75%液碱代替99%液碱生产锆酸钠时,锆酸钠成品吨成本可降低158.58元;以6月产量核算则可降低成本334 587.94元;每年按10个月连续生产计算,这样每年可节约成本334.58万元。年总经济效益为415.75万元。

4 结论

通过改造后的连续运行,工艺蒸汽冷凝水加入电解槽后各项工艺指标运行平稳,但使用75%液碱代替99%液碱运行中,发现还存在一些问题:①使用75%液碱后,因碱温约140 ℃,99%液碱温度约350 ℃,所以隧道窑加热反应时间需要延长20~30 min,导致隧道窑产量下降;②使用75%液碱后,碱中含水量大,反应过程中部分水汽夹带粉尘量大,尾气抽不完全,造成隧道窑周围有粉尘飘落。

针对上述问题,后期将持续改进,比如将隧道窑的长度延长,解决加热反应时间和产量下降问题;将尾气风机抽气量增加,解决粉尘问题。总体来说,生产工艺改造后,锆酸钠生产装置运行周期连续稳定,生产成本降低显著,增加了经济效益,提高了企业的市场竞争力。