碳@硒化钴/还原氧化石墨烯锂离子电池负极材料的制备及性能研究

刘新越,刘淑玲,于鑫波,王佳辰

(陕西科技大学 化学与化工学院,陕西 西安 710021)

锂离子电池的负极材料多由碳材料制备,其中,石墨因其价格便宜、生产规模大,多用于制备商业锂离子电池负极材料。然而,石墨的理论比容量低(约372 mAh/g),极大地限制了锂离子电池的容量提高和大规模使用。因此,开发新型、高比容量的负极材料是目前电极材料研究工作的重点[1]。相比于其他碳类负极材料,石墨烯具有更高的比容量(744 mAh/g),现已被广泛应用于负极电极材料的制备中[2-3]。

石墨烯的多孔片层结构可为复合材料提供较大的比表面积和储锂位点,综合利用石墨烯结构、碳包覆效益和过渡金属硒化物电化学活性,并采用简单溶剂热法制备该复合材料,可制备具有比容量高、倍率性能好、循环稳定等特性的电极材料。本文通过简便的溶剂热法在石墨烯片上复合碳层包覆的硒化钴纳米粒子,制得疏松多孔结构的C@CoSe/rGO复合材料,将其用于锂离子电池负极材料,得到比容量高、倍率性能好、循环稳定的锂离子电池负极材料。

1 实验部分

1.1 主要原料

六水合硝酸钴,Co(NO3)2·6H2O,广东省化学试剂工程技术研究开发中心;亚硒酸钠,Na2SeO3,天津市福晨化学试剂厂;葡萄糖,C6H12O6,天津红岩化学试剂厂;鳞片石墨,P4,国药集团化学试剂有限公司;五氧化二磷,P2O5,上海麦克林生化科技有限公司;高锰酸钾,KMnO4,南京化学试剂股份公司;浓硫酸,H2SO4,天津化学试剂有限公司;30%双氧水,H2O2,天津市红岩化学试剂厂;N,N-二甲基甲酰胺(DMF)、丙三醇(C3H8O3),天津市科密欧化学试剂有限公司;N-甲基-2-吡咯烷酮(NMP)深圳科晶。以上试剂均为分析纯。

1.2 主要设备

场发射扫描电镜,S-4800,日本日立公司;激光共聚焦微拉曼,Renishaw-invia,英国-Renishaw;X-射线粉末衍射仪,D/Max-3c,Rigaku公司;纽扣电池测试系统,CT-300805V10mA-MTI,新威;电化学工作站,CHI660E,辰华。

1.3 C@CoSe/rGO复合材料的制备

①将0.5 mmol的Co(NO3)2·6H2O与0.58 mmol的Na2SeO3加入21 mL DMF与丙三醇混合溶液[V(DMF)∶V(丙三醇)=2∶1]中,搅拌2 h,至体系混合均匀。②加入0.9 g葡萄糖溶液[V(水)=15 mL],搅拌1 h后转移至Telflon内衬中,密闭于不锈钢高压反应釜中,将不锈钢反应釜放入反应温度220 ℃的烘箱中反应12 h。③将得到的黑色反应物离心,并用去离子水和无水乙醇洗涤至无色,将产物置于60 ℃真空干燥箱中干燥12 h,收集后待用。④将上述收集的产物加入20 mL去离子水,充分超声搅拌,使其分散均匀。⑤再加入氧化石墨烯GO(质量分别为10、20、30 mg)的水溶液,超声搅拌2 h后转移至Telflon内衬中,置于130 ℃的烘箱中反应8 h。⑥将得到的产物用去离子水和无水乙醇洗涤至无色,将产物置于60 ℃真空干燥箱中干燥12 h,收集后待用。由上述实验得到的产物分别为C@CoSe/rGO-1、C@CoSe/rGO-2、C@CoSe/rGO-3。

1.4 电池的组装

按质量比8∶1∶1称取活性物质C@CoSe/rGO复合材料、导电炭黑和PVDF黏结剂,加入N-甲基-2-吡咯烷酮(NMP)混合成浆后刮涂在铜箔上,于60 ℃真空干燥12 h后,辊压并切成直径为12 mm的圆片,用作锂离子电池的工作阳极。以金属锂片作为参比电极和对电极,聚丙烯(PP)微孔薄膜(Celgard 2300)为隔膜,电解液为1 mol/L六氟磷酸锂(LiPF6)的碳酸亚乙酯/碳酸二甲酯/碳酸二乙酯(EC/DMC/DEC,体积比为1∶1∶1)混合溶液,在充满氩气的手套箱中组装成纽扣电池。

1.5 电化学性能测试

电池充放电测试采用新威电池测试系统(CT-3008-5V 10mA),电压区间为0.01~3.0 V。电化学阻抗谱(EIS)以及循环伏安曲线(CV)均使用CHI660E电化学工作站进行测试。

2 结果与讨论

2.1 SEM和TEM分析

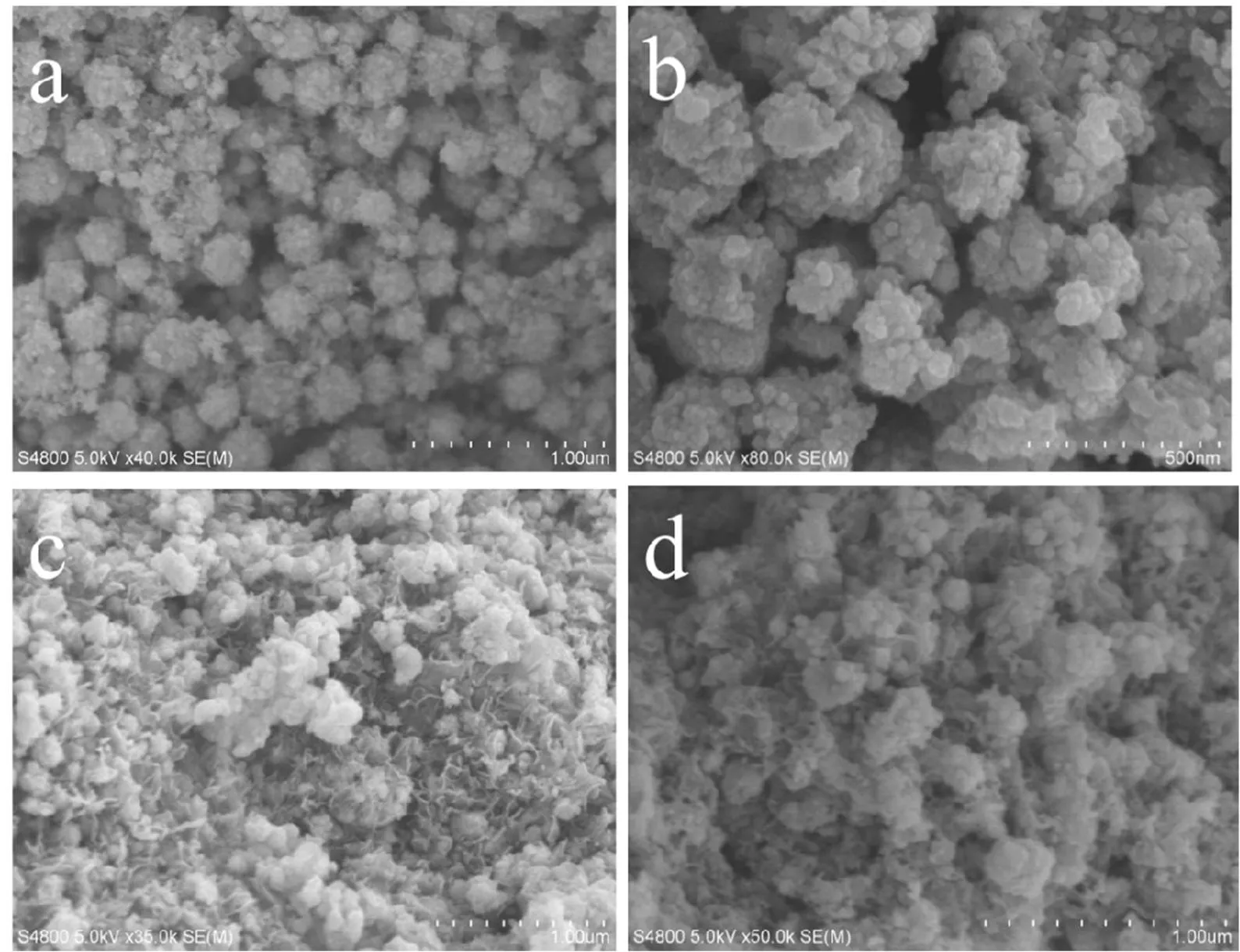

不同含量的GO所制备的C@CoSe/rGO复合材料和碳包覆CoSe单体的扫描电镜(SEM)图见图1。

图1 不同含量的GO所制备的C@CoSe/rGO复合材料和碳包覆CoSe单体的扫描电镜(SEM)图

图1a是制备的碳包覆CoSe单体(C@CoSe)的SEM图。从图1a中可看到,所制备的碳包覆CoSe单体的直径约为100 nm,是不规则且表面粗糙的球状颗粒。从放大后的图1b可以看出,这些纳米球是由尺寸更小的纳米颗粒组成。图1c和图1d分别是C@CoSe/rGO-1和C@CoSe/rGO-3的SEM图。当加入氧化石墨烯的量为10 mg时(图1c),在氧化石墨烯和碳包覆CoSe单体复合过程中,碳包覆CoSe单体发生了严重团聚,氧化石墨烯也发生了团聚,导致碳包覆CoSe单体不能均匀分散在石墨烯层间。当氧化石墨烯含量达到30 mg时(图1d),过多含量的氧化石墨烯将碳包覆CoSe单体严重包裹,彼此黏结而无法分散。

图2a和图2b是C@CoSe/rGO-2复合材料的SEM图。从图2可以看到,C@CoSe/rGO-2是由片状石墨烯和粒径分布均一的碳包覆CoSe纳米颗粒组成的。碳包覆CoSe颗粒没有很明显的团聚,与石墨烯形成良好的均匀分散体,呈现疏松多孔的结构。图2c和图2d是C@CoSe/rGO-2的TEM图。其中出现三维多孔网状结构,且石墨烯的层状结构为碳包覆CoSe纳米颗粒提供良好的结构支撑,进一步证实了在该复合材料中碳包覆的硒化钴与石墨烯可均匀分散。综合可知,当加入20 mg氧化石墨烯时,所制备的C@CoSe/rGO纳米复合材料分散性更好,且无明显团聚现象。

图2 C@CoSe/rGO-2复合材料的形貌表征

2.2 XRD分析

复合材料的成功制备以及石墨化程度的评估见图3。

图3 复合材料的成功制备以及石墨化程度的评估

图3a是CoSe单体以及由不同GO添加量所制备的复合材料的XRD图。由图3可知,衍射角位于26°左右的衍射峰来自于石墨烯。对照标准卡片PDF JCPDS 89-2004,其所有衍射峰来自CoSe,说明CoSe的成功形成。图3b是C@CoSe/rGO-2和GO的拉曼光谱图,均显示出石墨烯1 600 cm-1处的G峰和无序碳1 360 cm-1处的D峰,ID/IG通常被用作衡量碳基材料的缺陷度和石墨化程度[8]。由拉曼光谱分析可知,复合材料C@CoSe/rGO的ID/IG值(1.10)高于GO的值(0.86),表明该复合材料的无序程度提高,拥有更多的活性位点,进而展现出良好的材料性能。

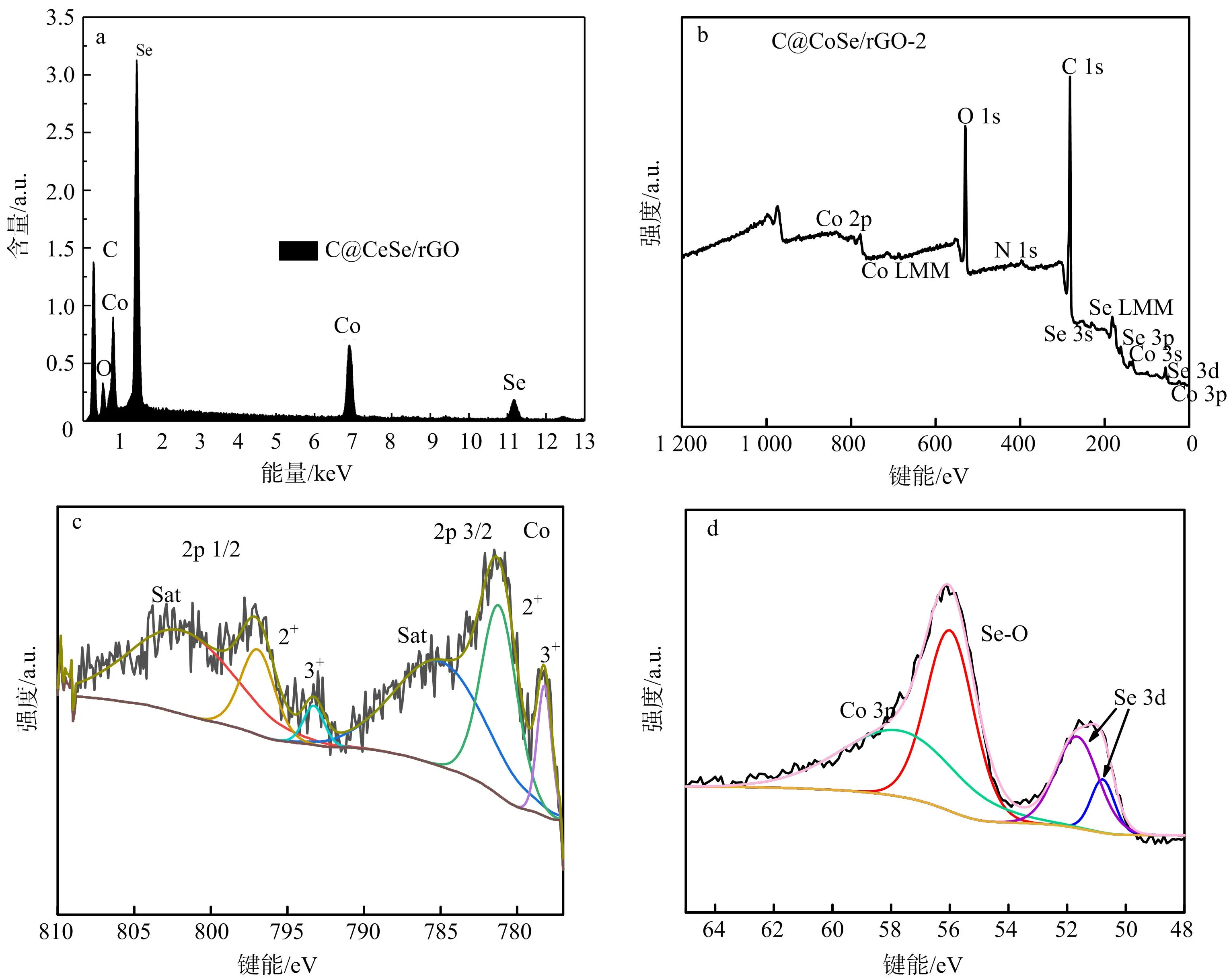

2.3 XPS和EDS分析

图4a是C@CoSe/rGO-2的能谱图,显然,该样品由C、O、Se、Co四种元素组成,图中显示C∶O=10∶1,说明制备的复合材料中石墨烯的还原程度很高,其中Se、Co的原子百分比为11.64、10.28,物质的量比为1∶1,从CoSe的分子式一致,与XRD和拉曼分析的结论可知,已成功制备出所需要的复合材料。图4b的C@CoSe/rGO-2的全谱图中出现了Co 2p、Co 3d、Co 3p、Co 3s、Se 3d、Se 3p、Se 3s、N 1s、C 1s和O 1s的峰,表明样品中存在Se、Co、N、C和O元素,其中N元素可能由溶剂DMF带入,O元素由石墨烯表面的含氧基团引入,其他主要元素与EDS结果相对应。图4c是Co 2p的高分辨XPS图谱,其中Co 2p 3/2峰位于779.9 eV和780.6 eV,对应着Co3+和Co2+的特征峰,Co的卫星峰位于787.9 eV和804.1 eV。图4d是Se 3d的XPS高分辨图谱,在60.3、58.5、54.6、53.4eV处的峰分别对应于Co 3p、Se-O和Se 3d。以上分析与XRD和EDS的结果一致,说明成功制备出了C@CoSe/rGO复合材料。

a.C@CoSe/rGO-2复合材料的能谱图 b.C@CoSe/rGO-2的全谱图 c.Co 2p的高分辨谱图 d.Se 3d的高分辨谱图图4 能谱图

2.4 BET分析

利用氮气吸附-脱附等温线和相应的孔径分布测试,可以定量确定材料的比表面积和孔隙分布情况。如图5a和5c所示,C@CoSe/rGO-2和CoSe的BET比表面积分别为56 m2/g和17 m2/g。C@CoSe/rGO-2具有较大的比表面积,有利于更多的催化部位暴露。从图5b和图5d所示的孔径分布图可以看出,C@CoSe/rGO-2材料的孔径集中分布在50 nm左右。

a.C@CoSe/rGO-2的N2吸附-解吸等温线 b.C@CoSe/rGO-2的孔径分布 c.CoSe的N2吸附-解吸等温线 d.CoSe的孔径分布图5 C@CoSe/rGO-2和CoSe的比表面积和孔径分布情况

2.5 C@CoSe/rGO-2的电化学性能分析

图6a是C@CoSe/rGO-2复合材料在扫描速率为0.2 mV/s的CV曲线。根据文献[9-10]报道,CoSe的反应机制是一个多步反应过程。其中,第1圈的CV图中,还原峰1.25 V处对应Li+嵌入CoSe形成LixCoSe的过程;0.6 V对应固体电解质界面SEI膜的形成;0.3 V对应LixCoSe和Li+进一步反应生成Co和Li2Se的过程;2.1 V和1.4 V处的氧化峰对应锂离子脱出的过程。在随后的2、3圈循环中,氧化峰和第1圈基本重合,还原峰变为1.15、1.0、0.55 V,并且第2圈和第3圈的CV曲线有着很好的重合,表明C@CoSe/rGO-2负极材料在充放电过程中有着良好的可逆循环性能。通过对于该复合材料的CV分析,得出其在整个脱锂和嵌锂循环过程中的反应机制如下:

a.C@CoSe/rGO-2在扫速为0.2 mV/s的CV曲线 b.C@CoSe/rGO-2在电流密度200 mA/g下的充放电曲线图6 C@CoSe/rGO-2的电化学性能测试

(1)

LixCoSe+(2-x)Li++(2-x)e-

(2)

图6b是C@CoSe/rGO-2在电流密度200mA/g下的恒流充放电曲线。由图6可以看出,该复合材料在首次的放电过程中,1.25 V处对应CV曲线中Li+的嵌入过程,0.6 V和0.3 V的放电平台也对应在CV曲线当中。而在充电过程中的平台均对应在CV曲线,表现为电池的脱锂过程。而C@CoSe/rGO-2复合材料的首圈放电和充电容量分别为1 290 mAh/g和1 011 mAh/g,其库仑效率为78.4%,首圈的容量损失主要是由于SEI膜的形成。从第2圈开始,其容量损失逐渐减少,从第3圈开始,电极材料的容量趋于稳定,维持在730 mAh/g左右,表明C@CoSe/rGO-2复合材料具有良好的化学稳定性。

图7a是不同含量的GO所制备的复合材料在电流密度200 mA/g下的循环性能图。由于SEI膜的形成使得三种复合材料在第2圈中的放电比容量相较于第1圈有所下降,但第2圈的库仑效率有所上升,可见复合材料具有良好的电化学性能。三种材料在循环5圈后电性能趋于稳定,其中C@CoSe/rGO-2复合材料显示出了最佳性能,比容量稳定在751 mAh/g左右,库仑效率稳定在99.9%,表明该材料具有更良好的循环稳定性。

图7 三种复合材料的循环性能和倍率性能比较

图7b是三种复合材料在电流密度1 000 mA/g下的循环性能图。通过比较,可以得出C@CoSe/rGO-2的首圈充放电比容量和库仑效率均高于其他材料,在循环5圈之后,该材料更是显示最佳循环性能,充放电比容量维持在525 mAh/g左右,库仑效率接近100%。这主要是由于材料中引入的无定形碳和石墨烯能对硒化钴起到双重保护作用,可以协同缓冲体积变化并且提高电导率,从而增强材料的导电性。

图7c是三种复合材料在电流密度2 000 mA/g下的循环性能图。由图7c可知,三种材料在高密度电流下显示的电化学性能不如低密度电流下显示的电化学性能,虽同在50圈后趋于稳定,但相比之下C@CoSe/rGO-2依然保持最优异的电化学性能。其原因可能是高电流密度使得Li+和复合材料发生了较大的极化效应,严重阻碍了Li+的扩散,同时也增大了阻抗,从而造成容量降低,循环性能下降。

图7d是三种复合材料在电流密度为200~2 000 mA/g的倍率性能图。由图7d可知,C@CoSe/rGO-2在电流密度200、400、600、1 000、2 000 mA/g的平均放电容量均高于其他材料,且当电流密度恢复到200 mA/g时,比容量恢复到780 mAh/g左右,与最初电流密度为200 mA/g时的比容量相当。可以看出,该材料有优异的可逆电化学性能,而其他材料在经过循环后容量衰减比较严重。以此说明,当GO加入量为20 mg时,对复合材料的电化学性能有最大程度的提高,间接说明石墨烯对硒化钴的结构稳定性有着良好的保护作用。

为进一步比较CoSe单体和C@CoSe/rGO-2电极材料的电化学行为,在0.01~100 000 Hz测试了电化学阻抗谱(EIS)。结果见图8。

图8 C@CoSe/rGO-2(初始和循环后)和硒化钴单体的交流阻抗图

由图8可知,奈奎斯特图中的高频半圆区域和低频斜线区域分别反映电荷转移电阻和离子向活性材料中扩散阻力阻抗。相比于CoSe单体,C@CoSe/rGO-2的初始和循环后的高频区半圆半径更小,低频区斜线的斜率更大,这表明在电极材料的充放电过程中,复合材料的电阻降低,Li+的扩散速度加快,同时碳材料的引入增强了电极材料的整体导电性,石墨烯和碳层提供了更多的活性位点,从而在电极/电解质界面上提供了更多的电荷转移通道,将复合材料的电化学性能和循环稳定性整体提高。

图9是三种复合材料在循环150圈后的SEM图。从图9可以明显看到,C@CoSe/rGO-2表面只有很少的硒化钴发生了破裂,电极整体能够保持完整,活性物质没有出现脱落等情况,其他两种材料均发生不同程度的破坏,导致电化学性能降低。

图9 三种复合材料分别循环150圈后的SEM图

综上所述,C@CoSe/rGO-2电极材料结构更为稳定,循环后的硒化钴均匀分散,没有大规模的团聚情况,仍然保持着球形结构,破碎程度小,说明碳壳包覆和石墨烯的存在能够有效抑制循环过程中硒化钴的体积膨胀,使其具有更好的电化学性能。

3 结论

通过简便溶剂热法制得的疏松多孔结构C@CoSe/rGO复合材料具有良好的电化学性能。石墨烯与碳层的引入不仅能够增强材料整体的导电性,缓解硒化钴颗粒的体积膨胀和粉化,防止其发生团聚,更能有效地阻止硒化钴和电解液直接接触。另外,石墨烯和碳层的加入为电子/离子传输提供了更加便捷的传输通道,可以提高材料整体的导电性。电化学性能测试结果显示,C@CoSe/rGO-2复合材料在电流密度200 mA/g下进行150圈的循环测试,其比容量可达751 mAh/g,即使在大电流密度1 000 mA/g和2 000 mA/g下循环测试150圈后,C@CoSe/rGO-2复合材料的比容量仍然可达525 mAh/g和285 mAh/g,表现出最优异的电化学性能。