天鲲号绞吸挖泥船挖岩作业配套船舶技术研究

毛建辉,费龙,王显力,丁勇,张莹

(中国船舶与海洋工程设计研究院,上海 200011)

0 引言

随着全球经济的加速发展以及国际疏浚业的不断壮大,大型绞吸式挖泥船已成为该领域的关键装备。我国研制了天鲲号超大型绞吸挖泥船。其泥泵系统功率高达17 000 kW,不仅能够挖掘淤泥、黏土、密实砂质土、砾石,而且还能挖掘单侧抗压强度50 MPa 以内的中弱风化岩。

为最大化天鲲号的效能,研究者们对此进行了深入研究。张晓枫等[1]详细介绍了其船型、主尺度和总布置等设计亮点;张更生等[2]分享了其在广西某港航道扩建工程中疏浚风化砂岩的经验;佟德财等[3]对天鲲号在某海外工程中与小型泥驳配合时的效率问题给出了建设性的建议。此外,孙雪梦和沈伟平的研究[4]为大型疏浚项目中绞吸船和耙吸船协同作业提供了新的策略。邵善庆[5]探讨了一种新型的开体式耙吸挖泥船的设计思想。

要充分释放天鲲号的巨大疏浚潜能,引入高效的“疏浚挖掘与物料运输的有效分离”(简称“挖-运分离”)物流策略是关键[6]。这需要为天鲲号定制一艘与之匹配的开体式耙吸挖泥船。本文详细讨论了开体式耙吸挖泥船在主尺度和舱容、快速靠泊、泥舱结构和强度、疏浚系统和船舶布局等方面与天鲲号的匹配问题。最后,提出了一种新颖的开体式耙吸船方案,能够完全满足天鲲号挖岩装驳和运输的需求,实现“挖-运分离”物流策略;能够开展后期扫浅挖泥作业,减少天鲲号的占用期,从而显著提升整体经济效益。

1 研究背景

“天鲲号”是一艘超大功率的绞吸挖泥船,主要服务于港口航道疏浚、岛礁建设及围海吹填造地等任务。当进入施工区域后,天鲲号首先抛下左右横移锚、落下主桩,随后利用桥架绞车将绞刀架下放至水下,然后启动泥泵和绞刀。绞刀切削泥土后,将泥水混合物从吸口经吸管吸入泥泵,再通过排泥管线连续输送排至泥场[1,6]。对于岩石等粒径较大的石料的挖掘,则无法直接通过排泥管线输送,需要采用边挖边装驳的施工工艺,与泥驳配合完成疏浚物料的运输。

开体式耙吸挖泥船属于一类独特的挖泥船。其装备有耙头、耙管、泥泵、高压冲水泵等疏浚设备,可以进行耙吸挖泥作业。该船的设计与自航开体泥驳类似,船体中央设有大容量泥舱,用于装载泥浆和石料。船体分为左右2 个片体,通过泥舱前后端的2 个主铰链和2 个开体液压油缸,可以沿中心线打开,从而迅速抛卸舱内物料。这使得开体式耙吸挖泥船同时具备耙吸挖泥船和开体泥驳的双重特性[5-6]。但由于其舱容相对较小,且往往面向特定场景使用,所以国内外该船型数量相对较少。

在大型吹填工程中,如迪拜的一系列填海筑岛项目,普遍采用“挖-运分离”的物流策略以提高疏浚效率。在工程初期,绞吸式挖泥船主要用于大规模挖砂和挖岩,开体式耙吸挖泥船则作为绞吸挖泥船的配套泥驳,负责长距离的物料运输,既节省了工程成本又提高了工程进度[6]。在工程后期,开体式耙吸挖泥船能够独立进行扫浅挖泥作业,而绞吸挖泥船可用于新工程。这一策略可以减少大型绞吸挖泥船的占用期,提高工程整体经济性。

尽管天鲲号自2019 年起就已投入市场运营,但目前尚无与之配套的开体式耙吸挖泥船。为了实施“挖-运分离”的高效物流策略,有必要开发一艘与天鲲号匹配的开体式耙吸挖泥船。其设计挑战主要有:1) 确保开体式耙吸挖泥船的主要参数和性能能够与天鲲号匹配;2) 保证开体式耙吸挖泥船具备优良的操纵性能,能快速靠泊天鲲号;3) 满足开体式耙吸挖泥船快速装卸和高效挖泥的需求。

2 方案设计

2.1 主尺度和泥舱舱容

1) 装驳作业对船舶主尺度和舱容的限制

在船舶设计中,满足特定任务要求的船型选择是至关重要的。对于与天鲲号配套的开体式耙吸挖泥船来说,其主尺度和舱容设计应当满足装驳作业的特殊要求。在风浪条件下,根据小船更易靠泊大船的经验,开体式耙吸挖泥船的船长应略小于天鲲号船长(约122 m)。为避免装驳时横向装载不平衡造成的风险,考虑到天鲲号装驳管出口到舷外的距离约11 m,经扣除靠泊碰垫厚度后,实际伸入的有效宽度约为10 m。因此,结合装驳管出口到船舶中心线的允许距离(约1 m),推荐的开体式耙吸挖泥船型宽为18~22 m,如图1所示。

图1 天鲲号绞吸挖泥船和开体式耙吸挖泥船配合装驳作业Fig.1 Coordinated loading operation of the cutter suction dredger"Tiankun"and split trailing suction hopper dredger

为保证能够在相同水域作业,开体式耙吸挖泥船的作业吃水应与天鲲号保持一致,约为6.5 m。综合以上装驳作业对开体式耙吸挖泥船主尺度的限制条件,与其匹配的泥舱舱容约为3 500~5 000 m3。

2) 开体船型泥舱舱容的设计界限

开体式耙吸挖泥船结构主要依赖2 个纵舱壁及船体外板来承受外力。随着船体尺度的增加,船体可能会出现明显的变形,这将导致泥舱密封性变差,从而影响泥舱舱容设计。根据国外实际已交付使用的船舶资料,开体船型泥舱最大舱容约为3 700 m3。

开体船型的关键设备之一是开体液压油缸,它控制主船体两片体的启闭。在卸泥阶段,它将两片体绕铰链向外打开,卸泥完成后,两片体自行关闭[7]。由于开体液压油缸的限制,开体船型的泥舱舱容通常在3 000~5 000 m3。

3) 泥舱舱容与天鲲号疏浚能力的匹配

为确保天鲲号持续高效作业,综合考虑其泥泵产量(挖岩能力是1 000 m3/h)和整个工程的泥驳船队配置,预计装舱时间约3~4 h[4]。因此,开体式耙吸挖泥船的泥舱舱容应设计在3 000~4 500 m3。

综合以上因素,推荐开体式耙吸挖泥船船长约100 m,船宽约22 m,吃水约6.5 m,泥舱舱容约4 200 m3。

2.2 靠泊设计

开体式耙吸挖泥船的设计应高度重视灵活性和操纵性,这是安全快速靠泊的关键。

1) 推进系统和操纵的灵活性

尽管常规螺旋桨和舵组合的结构简单,但其低航速时舵效变差,操纵性表现不佳,不适合快速靠泊作业。推荐在开体式耙吸挖泥船中采用全回转舵桨,它可使船舶能够执行横向移动、急速后退、微速转向等多种操作,以满足靠泊时对灵活性的要求。此外,该舵桨应具备带导管和可调螺距的功能,以适应在耙吸挖泥作业时对拖曳力的特定需求。

为进一步增强操纵灵活性,开体式耙吸挖泥船艏部应装备1 台隧道式侧推装置。尽管喷泵式侧推装置能够不受片体影响,提供多方向的推力,但其在同等功率下产生的侧向推力相对较小。因此,建议选择隧道式侧推装置,并设置侧推导管的片体间对接结构,有助于减少推力损失。

2) 靠泊装置和作业效率

开体式耙吸挖泥船应根据天鲲号的系泊设计,在船艏和船艉设置快速释放脱钩(额定拉力不小于500 kN)。这种配置与天鲲号的恒张力绞车(恒张力范围100~500 kN)相匹配,旨在实现快速带缆和解缆操作,从而确保靠泊作业的效率和安全[3]。

3) 靠泊的其他安全考量

为确保靠泊带缆作业的人员安全,两船作业区的干舷应尽量接近。鉴于天鲲号和开体式耙吸挖泥船主甲板的艏艉部干舷差异,通过设计开体式耙吸挖泥船的艏楼以及艉部升高甲板,使其与天鲲号干舷相当。将快速释放脱钩布置在上述的艏楼和艉升高甲板上,从而保证带缆作业人员安全。同时,为避免靠泊过程中潜在的碰撞损坏,建议船体舭部取消舭龙骨,而改用折角线型设计;舷侧的锚台布置也应充分考虑碰撞损坏风险。

4) 靠泊指挥和通信

在靠泊作业时,天鲲号担任指挥船,因此开体式耙吸挖泥船靠泊和离开均需得到天鲲号的确认。在此过程中,两船的通信系统应保持密切和有效的沟通,确保整个作业过程的安全。

2.3 泥舱结构和强度设计

开体式耙吸挖泥船的泥舱结构和强度设计须应充分研究天鲲号在挖岩作业中的特殊要求和自身的开体船型特征。

泥舱位置和长度的设计,应确保与天鲲号的装驳架完全匹配。为了抵御天鲲号挖岩作业时石块的冲击,泥舱区域的斜壁板和横壁板厚度应在规范规定的基础上增厚2 mm,同时内部结构板材也应适当加强。

与传统耙吸挖泥船不同,开体式耙吸挖泥船的泥舱中不设横梁和纵向三角舱等结构,也无泥门等抛泥设备,虽然这样有利于卸泥,但给泥舱结构和总纵强度设计带来挑战。为应对这一问题,应开展泥舱舱段的有限元计算分析和总强度设计,既要保证船体整体总纵强度,又要满足由于泥舱内外密度不同产生的半体横向强度。同时,通过对泥舱横向变形量的精确分析,确保片体间和泥舱密封装置的有效配合,避免碎石泄漏。

2.4 疏浚系统

开体式耙吸挖泥船的疏浚系统设计应作特殊考虑,以满足天鲲号后期的扫浅挖泥作业的特殊需求。

1) 考虑到耙管可能会影响装驳作业,建议开体式耙吸挖泥船仅设置单耙。这种配置不仅设备简单,维护方便;而且在装机功率一定时,单个耙头能够获得更大的拖曳力,更适合扫浅作业[8];同时也能减轻空船重量,降低开体液压油缸的受力。此外,耙管长度应与天鲲号常用挖深(30 m)匹配,建议最大挖深为35 m。

2) 在后期扫浅作业时,通常面临较大的挖深和粒径较粗的土质。而水下泵在挖泥时可以不受汽蚀的限制,效率显著优于舱内泵。例如,在挖掘中粗砂且挖深30 m 时,水下泵的装舱时间大约是48 min,而舱内泵则需要约81 min。因此,开体式耙吸挖泥船应优先考虑采用水下泵[9]。与传统舱内泵的布置方案不同,水下泵可以安装在耙臂上并通过水下变频电机驱动。这样的配置不仅简化了设备和管路,还有助于减轻空船重量。

3) 对于后期扫浅作业,由于可能存在多个且杂乱的浅点,建议开体式耙吸挖泥船采用动力定位与动态跟踪系统(DP/DT)[10]。在工作前,先进行浅点标注,然后通过DP/DT 系统的自动航迹控制模式进行挖泥作业[10-12],以提高挖泥自动化水平和扫浅效率。

4) 作为整个船队的一部分,天鲲号已具备高效的吹泥能力,因此开体式耙吸挖泥船可以不设艏吹/艏喷功能,从而取消了舱内泥泵、抽舱和艏吹管系。这不仅使疏浚系统更简洁实用,而且可以减轻空船重量。

2.5 总体布置

在设计开体式耙吸挖泥船时,有一项关键的挑战是解决船舶横向重量平衡问题。由于要避免干扰装驳作业,所有的挖泥设备包括耙吸管以及吊放装置、装舱管和用于设备维修的甲板起重机都需要集中在右片体上,而左片体并没有布置任何挖泥设备。这样的配置不仅导致船舶的重心偏向右侧,还对其他设备和系统在2 个片体上的布置带来挑战。

为缓解这个问题,建议将一些较大机械设备,例如艏部折臂吊机、空调机组和救生艇等尽可能布置在左片体,如图2 所示。尽管高压冲水泵和液压泵站布置在右片体更方便,但为了横向重量平衡,建议也将这些设备布置在左片体。相应地,通过泥舱绞点附近的软管或者导缆架,将高压冲水管线和液压管线跨接至右片体。

图2 开体式耙吸挖泥船主甲板平面图Fig.2 Main deck plan of split hopper trailing suction dredger

即便如此,仍然存在一定程度的横向不平衡力矩(如表1 所示)。如果不采取进一步措施,船舶在满载状态下可能会出现约3.0°的右倾,这将影响船舶安全。为实现不减少载泥量的目标,建议采用动态调载的方案,即在左片体边舱内设置大型燃油舱和调载水舱(约280 m3),用以调整横向重量平衡。在燃油舱满载时,通过燃油来平衡横向力矩,而无需额外的压载水。随着燃油的消耗,可以通过调载水舱作进一步的横向平衡。此时,该船应配备1 套倾斜仪作为其监测报警系统的一部分。它能够根据测得的船舶横倾信号自动控制调载泵启停,以此来调整船舶的横向浮态,保证船舶安全。

表1 横向不平衡力矩Table 1 Lateral unbalanced moment t·m

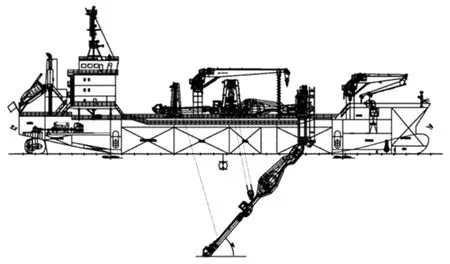

2.6 开体式耙吸挖泥船船型方案

通过上述分析,本文建议与天鲲号挖岩作业配套的开体式耙吸挖泥船,船体长约100 m,型宽约22.0 m,型深约7.3 m,作业吃水约6.5 m,泥舱舱容约4 200 m3,航速约12 kn。该船主船体分为左右2 个片体,能够通过2 个主铰链和2 个开体液压油缸将整船沿中心线打开,从而实现快速卸泥功能。泥舱采用V 形结构,在底部和前后端均设置密封装置,顶部为敞开式。动力系统采用一拖二复合驱动,左右片体内均布置1 个机舱,每个机舱设置1 台约2 750 kW 主柴油机,该主柴油机飞轮端驱动1 套带导管可调螺距全回转舵桨;自由端驱动1 台轴带发电机,用于供电给水下泥泵电机和其他用电负荷。船艏设1 台约500 kW 艏侧推,以增强靠泊灵活性。左片体主甲板上布置2 个快速释放脱钩。右片体主甲板布置1 套900 mm 直径的耙吸管及其吊放装置。在该耙管上安装有1 台由1 400 kW 变频电机驱动的水下泵,可进行单耙挖泥作业,最大挖深35 m。开体式耙吸挖泥船的总布置如图3 所示。

图3 开体式耙吸挖泥船总布置图Fig.3 General layout of split hopper trailing suction dredger

3 结语

为充分释放天鲲号绞吸挖泥船的巨大疏浚潜能,引入高效的“挖-运分离”物流策略。通过分析天鲲号在挖岩工程中的需求,提出了一种创新的开体式耙吸挖泥船方案。该方案解决了与天鲲号配套装驳和运输以及后期扫浅挖泥作业所面临的主要问题,包括确定开体式耙吸挖泥船的主尺度和泥舱舱容、实现快速靠泊、泥舱结构和强度设计以及疏浚系统和船舶布局设计等一系统挑战。

本文的主要创新点:1) 提出的开体式耙吸挖泥船方案能够全面满足天鲲号挖岩作业的需求,同时实现了“挖-运分离”的物流策略。通过该方案的应用,可以显著提升天鲲号挖岩作业的整体效率。2) 提出了一种专为开体式耙吸挖泥船设计的布置优化和动态调载方案,在不减少载泥量目标的前提下确保船舶横向动态平衡,保证了作业安全和经济效益。

由于时间和资源的限制,该设计方案尚未在实际项目得到验证。考虑到此领域的复杂性,所提出的方案还需要进一步的改进和优化。