基于超临界CO2萃取技术的植物油脂提取研究

李 娜,潘 阳,张 园

(安徽粮食工程职业学院粮食工程系,合肥 230011)

植物油作为食用油的一种,油脂健康是食品安全的重要评判标准,受到人们关注。随着人们对食品健康要求不断提升,植物油在饮食结构中的比重不断增加。大部分植物油生产厂家采用古法榨取工艺或机器加工榨取法作为植物油脂的提取方法,但方法具有不同的缺陷,无法在日益先进的植物油生产模式中长期应用[1-3]。为提升我国植物油生产厂家的市场竞争力及市场占有率,在现有植物油脂提取技术中选择一种合适的技术,不断优化植物油脂提取效果成为当前亟需解决的问题。对比多种萃取技术后,超临界CO2萃取技术在油脂加工过程中得到广泛应用,并具有较高的加工效率[4-5]。超临界CO2萃取技术是目前新一代高效分离及分析技术,在植物油脂提取中具有广泛的应用,而且具有提取率高、溶剂回收简单等优势。CO2溶出性能可以通过调整温度和提取压力来实现对植物油脂的提取,可减少杂质,提高植物油脂的活性组份。超临界CO2萃取技术的具体原理为:在高压条件下,将提取植物油脂溶解于液体中,降低液体的压力或提高液体的温度,使溶解于超临界流体中的溶质浓度和溶解度降低,由此提取出植物油脂,对超临界CO2萃取技术植物油脂提取过程中相关参数进行设定,可促进我国植物油产业的发展。

1 材料与方法

1.1 试验材料

1.1.1 供试材料 供试大豆由安徽粮食工程职业学院专用研究地区提供,去壳、烘干、粉碎后过60目筛备用。供试大豆含有7%~10%的棕榈酸、2%~5%的硬脂酸、1%~3%的花生酸、22%~30%的油酸、50%~60%的亚油酸和5%~9%的亚麻油。

1.1.2 供试试剂 二氧化碳为食用级纯度(霸州市安兴气体有限公司);无水乙醇(沈阳伊威隆化工原料有限公司);丙酮(山东尧同实业有限公司);石油醚(济南创科化学有限公司);氢氧化钠(大连新森能源化工有限公司);磷酸二氢钠(苏州旭航化工科技有限公司);浓硫酸(江苏准信化学工程有限公司);硫酸铜(河南深美环保新材料有限公司),均为AR级。

1.1.3 供试仪器 FLBP-250万能高速粉碎机(广州钧工机械设备实力);AUY220电子天平(杭州秋籍科技有限公司);Spe-ed SFE超临界萃取仪(杭州秋籍科技有限公司);HP5973N气相色谱和质谱连用仪(湖北帝星科技有限公司);SN-101-2QB电热恒温鼓风干燥箱(南京昕仪生物科技有限公司);pH测试仪(南京昕仪生物科技有限公司)。

1.2 试验方法

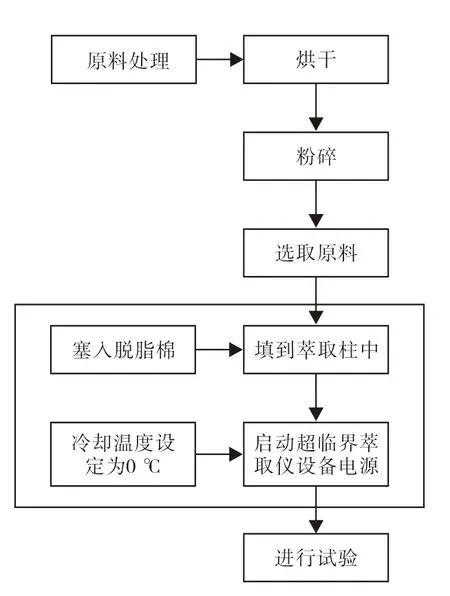

将筛选出的大豆用烘干机烘干至35 ℃,高速万能粉碎机粉碎,从备用大豆中选取50 g原料,去壳后记录质量,按照试验设定称取大豆原料,将其装填到萃取柱中,塞入干净的脱脂棉,并在脱脂棉上方放入合适数量的玻璃珠,启动超临界萃取仪设备电源,将设备的冷却温度设定为0 ℃,使用超临界CO2萃取技术进行试验[6-7]。植物油脂萃取过程如图1所示。

图1 植物油脂萃取过程

1.3 项目测定

1.3.1 萃取压力 在植物油脂萃取过程中,萃取压力是最主要的萃取条件。在不同的萃取压力下,改变植物油脂的浓度以及传递速度,可提高溶解性。通常情况下,萃取物溶解性随着超临界压力增大而迅速升高。优选的萃取压力应考虑原料性质、溶解油脂能力、浸出选择性、产品质量、设备投资等。通常情况下,植物油脂的萃取压力为10~30 MPa。将CO2气体通过压缩机压缩到一定压力后,进入萃取器内部。在萃取器内部,CO2气体与植物原料接触并发生作用,从而实现植物油脂萃取。

使用电子天平称取大豆原料15 g,将原料的萃取压力设定为10、15、20、25、30 MPa,萃取温度恒定为45 ℃,分离温度控制在45 ℃,萃取时间上限为1.5 h,通过萃取率确定萃取压力取值范围,在上述参数设定下进行5次试验。

1.3.2 萃取时间 随着萃取时间延长,植物油脂萃取率逐渐提高。在萃取初期,萃取率明显提高,但随着萃取时间增加,植物油脂萃取率增加较慢。从整体上看,萃取时间通常1~3 h为宜。在进行植物油脂萃取时,需要根据具体的原料种类和工艺要求来确定最佳萃取时间。

使用电子天平称取大豆原料15 g,将原料的萃取压力设定为20 MPa,萃取时间设定为1.0、1.5、2.0、2.5、3.0 h,其他试验参数沿用1.3.1,通过萃取率确定萃取时间取值范围,在上述参数设定下进行5次试验。

1.3.3 萃取温度 萃取温度是植物油脂萃取的关键指标之一,萃取温度对CO2萃取技术有较大的影响,需要考虑最佳分离温度、最佳萃取温度[8-9]。通常温度越高,萃取物中的一些成分会发生变性、分解或失效的现象,所以温度设定为30~50 ℃。

称取大豆原料15 g,在萃取时间为1.5 h的条件下,分离温度和萃取温度设定为30、35、40、45、50 ℃,其他试验参数沿用1.3.1和1.3.2,通过萃取率确定分离温度和萃取温度,在上述参数设定下进行5次试验。

1.4 正交试验

在单因素试验结果的基础上,以植物油脂萃取率作为试验对象,优化与完善植物油脂萃取工艺。正交试验因素及水平如表1所示。

表1 植物油脂萃取率正交试验因素与水平

1.5 数据分析

用Excel 2010软件整理试验数据,用SPSS 17.0软件进行显著性分析。植物油脂萃取率A(%)=V/G×100,式中,V为萃取液质量,G为大豆原料质量[10-13]。

2 结果与分析

2.1 萃取压力对植物油脂萃取率的影响

由图2可知,当萃取压力低于15 MPa时,萃取压力与植物油脂萃取率呈正相关,随着萃取压力增加,植物油脂萃取率升高。当萃取压力为15 MPa时,植物油脂萃取率最高,达到23%。当萃取压力高于15 MPa时,植物油脂萃取率逐渐降低。其原因是在超临界条件下,植物油流体浓度与液态相近,其物理性能对压力具有较强的敏感度。在萃取压力增高的条件下,将油脂溶于液体,液体温度上升,此时液体浓度升高,液相中溶剂分子易与植物油分子发生作用,提高油脂在液态中的溶解度,植物油脂萃取率逐渐下降。因此,植物油脂萃取压力为15 MPa时,植物油脂萃取率最高,为23%。

图2 萃取压力对植物油脂萃取率的影响

2.2 萃取时间对植物油脂萃取率的影响

由图3可知,随着萃取时间增加,植物油脂萃取率逐渐升高,当萃取时间超过2.0 h时,FLBP-250万能高速粉碎机中的原料基本消耗殆尽,延长萃取时间不能提高植物油脂萃取率。因此,植物油脂萃取时间为1.5 h时,植物油脂萃取率最高,为27%。

图3 萃取时间对植物油脂萃取率的影响

2.3 分离温度对植物油脂萃取率的影响

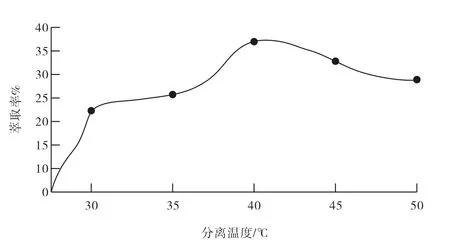

由图4可知,不同分离温度对植物油脂萃取率的影响不同。随着分离温度不断升高,植物油脂萃取率呈先上升后下降的趋势,且不同分离温度之间的差异度较为明显。当分离温度为40 ℃时,植物油脂萃取率最高,为37%。其原因是植物油脂萃取率受到分离温度的影响,大部分植物油均含有不饱和脂肪酸,提取温度应该较柔和。因此,分离温度应控制在40~45 ℃,植物油脂萃取率为32%~37%。

图4 分离温度对植物油脂萃取率的影响

2.4 萃取温度对植物油脂萃取率的影响

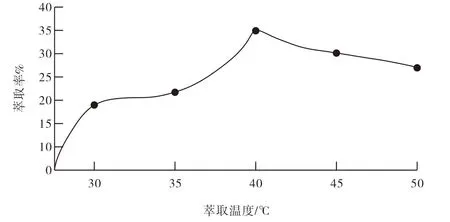

由图5可知,随着萃取温度不断升高,植物油脂萃取率先升高后下降。但当萃取温度达到40℃时,植物油脂萃取率最高,为35%。萃取温度超过40 ℃时,植物油脂萃取率逐渐下降。因此,植物油脂萃取温度拐点为40 ℃,最佳萃取温度应控制在40 ℃,此时植物油脂萃取率为35%。

图5 萃取温度对植物油脂萃取率的影响

2.5 植物油脂萃取方案

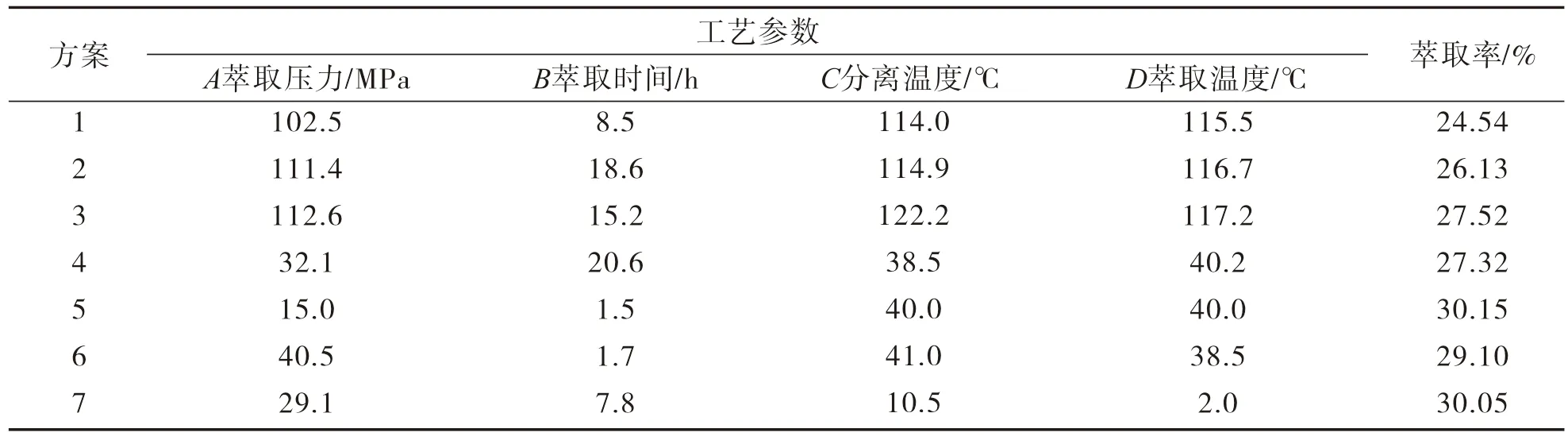

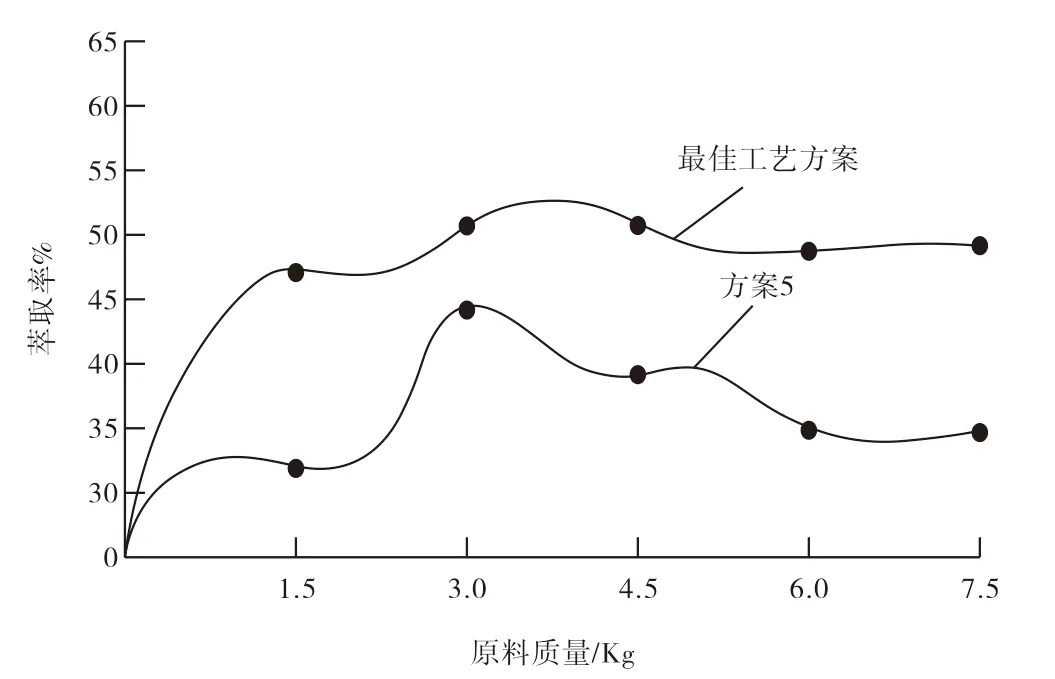

正交试验结果如表2所示。为保证上述试验结果具有真实性与科学性,对表3的平方和、自由度、方差、F值、显著度进行统计,试验结果真实有效,对试验结果进行分析可以确定,本研究选定的工艺参数对植物油脂萃取率的影响中,萃取压力为最主要影响因素,萃取时间、分离温度、萃取温度为次要影响因素,通过对各工艺参数设置,可以得到各工艺参数对萃取率的影响程度。当萃取压力为15 MPa、萃取时间为1.5 h、分离温度为40 ℃、萃取温度为40 ℃时,得到最佳工艺方案,选择表2中的方案5与最佳工艺方案下的萃取率进行对比,结果如图6所示。

表2 正交试验结果

表3 试验结果方差分析

图6 不同工艺参数植物油脂萃取率的试验结果

根据表3试验结果可以证实表2试验结果真实有效,本研究选定的工艺参数对植物油脂萃取率的影响中,萃取压力为最主要影响因素,萃取压力、分离温度、萃取温度为次要影响因素。由图6可知,在工艺参数不同的情况下,最佳工艺方案为方案5,植物油脂萃取率明显优于其他方案。

3 结论

本研究将植物油脂的萃取压力、萃取时间、分离温度和萃取温度作为单因素指标,通过多次试验,分析了各工艺参数对植物油脂萃取率的影响,并确定最佳工艺方案为萃取压力15 MPa、萃取时间1.5 h、分离温度40 ℃、萃取温度40 ℃为植物油脂萃取的最佳工艺。