煤矿智能化开采技术创新及发展探讨

尚亚辉

(山西焦煤西山煤电西曲矿,山西 太原 030200)

以推动我国煤矿工业长远发展为目的,在煤矿智能化开采技术的应用和创新中,应以提高煤炭工业自动化开采水平为目的,降低生产中安全事故问题的发生风险。向着智能化开采的方向探索,拓宽发展路径,在智能化开采技术的应用实践中,立足于当前的行业发展形势,把握技术要点,推进技术创新,成为了人们普遍关注的话题。

1 煤矿智能化开采关键技术

1.1 采煤机工作面远程人工干预技术

在煤矿生产中,采煤机的运行使用智能化开采技术,是以工作面远程人工干预截割技术的应用为基础,实时控制采煤机,掌握采煤机的相关数据,与远程操作台相互衔接进行人工干预,控制采煤机。在复杂的环境下,仍旧可以达到理想的采煤机控制水平,利用记忆截割技术判断地质条件,借助该技术的在线学习功能、在线修改功能,提高自动化工艺的整体水平。整个生产中,各个工序均实现了自动化,在自动化控制中心的管理和指导下,采煤控制、割煤控制等工序均实现了自动化的技术应用目标。

1.2 液压支架全工作面跟机自动化技术

在煤矿智能化开采技术的应用中,以液压支架电液控制系统的功能为依托,借助远程人工干预技术,实现全工作面的跟机自动化目标,其中集中了电液控制系统中的数据信息,获取液压支架的视频,由远程操作工作人员在监控中心系统中,获取有关的数据信息。采取人工干预的方式,对液压支架进行管理,在复杂的环境下控制液压支架,实现自动化管控的目标。自动跟机技术指的是借助电液控技术,在采煤机工作面的推进中,完成有关的功能,例如自动推刮板输送机功能、自动移架功能、自动喷雾功能、三级联动功能。该过程中,自动跟机技术要依据中采工作面液压支架的位置方向,以及采煤机的运行方向和所在位置,发挥出其控制功能。

1.3 工作面视频监控技术

工作面的监管在煤矿智能化的开采中是关键的程序,工作面视频监控技术作为煤矿智能化开采技术之一,在具体的应用中以工作的实际情况为依据,设计和运行视频监控系统,监控井下的实际情况。为地面和井下之间的信息沟通,提供数据支持,建立井下控制中心、地面指挥控制中心,监管整个综采工作面当中的视频信息数据。

借助煤壁监控摄像仪的功能,可以将采集到的视频信息实时地传输到监控中心的系统中,通过上传视频实现煤岩界面的可视化管理目标,增强可视化生产的程度。利用红外线传感器进行位置采集,了解采煤机位置所在,借助软件处理的方式,达到切换摄像仪跟随采煤机的目标,在设计和安装视频监控系统时,需要利用通用的综合接入器,安装视频摄像头。与综合接入器中的调度站系统相互衔接,在三层交换机的作用下,完善远程视频监控界面的功能[1]。

1.4 综采自动化集中控制技术

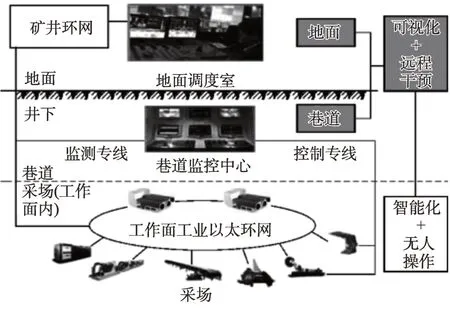

建立起完善的集成控制系统,实现综采自动化集中控制的目标,要明确综采自动化集中控制系统中的各个构成部分,有机整合综采工作面的设备单机控制系统,例如运输设备、供电设备、采煤机、液压支架、工业设备等,合理地进行工艺编排,实现集中控制的目标。在井下巷道监控中心、地面指挥控制中心中,要借助综采自动化集中控制系统的功能,实现一键启停和集中控制的系统功能设计目标。在综采自动化集中控制系统中,借助可视化、智能化技术实现远程干扰,建立地面调度室和巷道监控中心,工作面工业以太环网覆盖采场有关的设备可以在集中化控制中心,接收指令并进行设备的运行,达到一键操作的集中控制效果,综采自动化集中控制系统构成见图1。

图1 综采自动化集中控制示意图

1.5 智能化集成供液控制技术

在煤矿智能化开采技术的应用中,集成供液控制技术应用中,集成了多个设备控制系统,例如喷雾泵站、乳化液泵站和远程配液站,将多个设备控制系统集中起来,建立起完善的智能化集成供液控制系统,实现对相关设备的统一调配、统一管理。将有关的设备设施集成并统一管理,可以使系统的运行更加高效、稳定,降低了能源消耗量,防范系统损耗风险,供液系统的自动化水平大幅度提高,取得了理想的运行效率目标。在智能化集成供液控制技术的应用中,系统可以实时监控远程配液站的运行情况,针对设备设施运行过程中所出现的故障问题和质量隐患,可以进行早期的发现和改正,加强对设备运行质量的保障,降低投入到其中的能源和资源的消耗总量[2]。

1.6 超前支护自动控制技术

超前支护自动控制技术应用在煤矿智能化开采技术的创新中,是关键技术之一,该技术应用的原理是利用视频数据信息分析周边的实际情况,其中使用到了交错迈步式电液控超前支架,掌握周边的实际情况。分析和使用视频数据信息时,要始终将视频数据作为模型,了解地下条件,保证支护效果,对复杂的地下条件进行判断和分析。在远程自动化的监控系统中,捕捉支架的运行状态,超前支护自动控制技术集中了视频、数据、模型等技术要素。建立起远程控制系统,在电液控制系统和视频监控系统应用相结合的形式下,实现远程管理、自动化控制。

2 煤矿智能化开采技术的创新发展要点

山东丰源远航煤业有限公司在生产和发展中,以煤矿智能化开采技术的应用和创新为核心,加强了智能化研究,目的是要构建起智能化控制系统,协调联动控制有关的机械设备,包括液压支架转载机、破碎机、皮带运输机、乳化液泵站。建立起电力负荷系统、智能化管理系统,在工作面的生产过程中,自动化监测工况,掌握生产设备的运行状态,及时发现故障隐患问题,保证设备具有良好的开机率和运行效率。

借助工业环网向地面调度中心上传数据,分类处理数据,在物联网技术下的综放设备智能化管理系统中,共享数据,深度利用数据,实现对煤矿开采活动的智能化、远程化管理目标。在煤矿智能化开采技术的创新发展中,要探索技术创新的关键点,开发超前支架远程监控系统,对远程监控系统的功能进行优化,推动煤矿开采活动的智能化发展,实现技术创新[3]。

2.1 开发和优化远程监控与操作系统

在超前支架远程监控系统和远程操控系统的构建与运行过程中,实现技术创新,是煤矿智能化开采技术应用发展的趋势,拓展智能化综采监控系统和超前支架电液控制系统,将超前支架远程监控系统作为创新要点,构建起仿真界面,与实际情况相符。用视频和模型相结合的监控方式,远程自动化控制超前支架,包括在超前支架的选架和移架等环节,实现自动化监督与控制,对超前支架实景图的有关信息进行分析。

在远程控制界面中,掌握煤矿开采的具体生产情况,远程操作系统的运行中,要保证该系统操控的实时性和安全性,实现对远程操控系统的优化,提高远程干预的效率。加强对液压支架快捷操控界面的开发和应用,针对异常情况及时发出预警信号,例如发生液压支架漏推的情况或是出现了丢架等问题时,监控软件将会及时发出警报,将预警信号传输给有关的管理人员。监控管理人员获取有关信息后,可以对操作对象进行选择和及时的处理,系统自动切换到监控支架的界面中,可以一键完成单独的动作、补架或支架的自动补架等功能,综采工作面无线通信布置见图2[4]。

2.2 工作面自动找直技术创新

在煤矿生产中,智能化综采技术应用的稳定运行和技术应用效果受到了多种因素的影响,例如综采工作面煤壁情况、液压支架、直线度水平以及刮板输送机的具体情况等,都会对智能化综采技术的稳定运行和常态化高效运转产生影响。因此在煤矿智能化开采技术的创新中,需要在工作面移动巡检装置的研发中,加强投入,完善高清摄像功能、惯性导航功能热成像功能。在复杂的环境下,对采煤机的运行情况和刮板运输机,以及液压支架的情况进行分析,了解围岩环境。

特别是在粉尘较大的情况下,或是在空间狭小的情况下,利用工作面移动巡检装置可以采集数据,并且将数据信息上传到上位机中,进行进一步的分析和处理,实现工作面自动化找直的目标。也可以借助该技术创新,提高高清全景视频监控技术、滚筒构成可视化技术应用水平,获取工作面巡检井下实景图,在红外监视的界面中运用信息,进行智能化的开采管理[5]。

2.3 加强综采智能化管理平台的研发与应用

在煤矿产业的现代化运转中,向着智能化开采自动化管理的方向探索,有必要针对煤矿智能化开采技术应用进行创新,研发和使用综采智能化管理平台开发智能管理系统。利用工业云技术、大数据技术,建立起数据中心,完善综采智能化管理的功能,构建起专门针对煤矿生产的综采智能化管理平台,从而分析设备的运行状况,对故障问题进行判断分析。全过程的实施智能化的管理,构建起全生命周期的模式,生成精细化管理的档案,以此作为依据,促进智能化工作面管理活动的科学运行。

管理人员、工程技术人员可以登录平台,利用移动终端或是PC 端,结合工作需求,加强对工作面情况的了解,实时、直观的获取信息,例如设备设施的运行参数、工作面的现实生产状况以及环境状态,在全面监测中,提高煤矿智能化开采的效率。将前沿科技手段叠加到现有的技术基础中,提高科研攻关水平,创新技术应用,在持续的探索中,增强智能化控制系统的实用性和适用性。研究智能导航技术、智能控制技术,在综采设备的智能探测技术应用研发中,加强实践,确保设备具有较强的智能感知力和适应能力,实现智能化的管控,在智能化工作面中保证工程质量、生产安全[6]。

3 结论

综上所述,在高科技时代,煤炭行业需要向着智慧技术应用的方向探索创新,这已经成为了行业发展的必然趋势。目前我国在智能化开采技术的创新应用中,取得了显著的技术成果,推进了煤炭工业的转型和升级,煤炭开采效率提高,节约了生产成本。煤矿智能化发展的转型和创新探索中,未来利用智能化开采技术仍旧还需要不断的探索,实现自动化采煤、安全采煤、高效采煤的目标。