动态冲击下龄期较短充填体的力学特性研究

郭陈响,朱建国,刘恩彦,2,熊有为,2

(1.长沙有色冶金设计研究院有限公司; 2.中南大学资源与安全工程学院)

引 言

随着矿产资源绿色开采与智能化开采的持续推进,矿山安全愈发重要[1-3]。充填采矿法不仅能改善尾砂在地表堆积占用土地的问题,还能充分发挥充填体承载作用,保证地表不塌陷,同时为矿柱的安全回采提供有力的支撑,节约资源,切实提高采矿效率,是金属矿山地下开采的首选方法[4-6]。但是,充填体不可避免会遭受来自外界的动态扰动[7],如相邻矿房的爆破扰动、凿岩台车的钻孔扰动等,外界扰动会造成充填体失稳破坏,严重威胁采矿安全。因此,近年来,动态冲击下充填体材料的力学特性被广泛研究。杨伟等[8]研究了3种灰砂比(1∶4,1∶6和1∶8)全尾砂胶结充填体试样的动态抗压强度变化。TAN等[9-10]利用分离式霍普金森压杆(SHPB)系统研究了在单次冲击和循环冲击下,尾砂胶结充填体的长期动态力学性能和破坏模式。ZHENG等[11]通过SHPB试验和显微计算机断层扫描(CT)研究了平均应变率、围压、动态峰值抗压强度和胶结尾砂充填体裂缝体积之间的关系。CAO等[12]采用SHPB系统和扫描电子显微镜系统(SEM)研究了平均应变率对尾砂胶结充填材料动态抗压强度、显微组织分形维数和破坏模式的影响。数值模拟能更直观地得到各时刻充填体-围岩协同变形变化及充填体受动载作用的应力变化等。徐路路等[13]运用ANSYS软件对采场结构与充填体强度进行模拟研究,分析得出不同采场结构所对应的充填体强度区间。曾凌方等[14]使用Flac3D软件对不同灰砂比充填体充填情况下采场的应力云图、围岩位移云图与塑性区变形云图等进行了深入分析。王永定等[15]使用ANSYS/LS-DYNA有限元软件对爆破扰动下充填体的稳定性进行了分析。YANG等[16]通过常规三轴试验确定了Holmquist-Johnson-Cook材料参数,并利用LS-DYNA有限元软件评估了尾砂胶结充填体试样在不同应变率下的力学行为。CAO等[17]利用SHPB试验设备和LS-DYNA有限元软件分析了水泥尾矿复合材料的长期动态力学性能。唐礼忠等[18]使用Flac3D软件模拟了采场受周围爆破扰动下的动力学特征及采用全尾砂充填后的稳定性分析。

现阶段,国内外学者对不同条件下尾砂胶结充填体的力学性能进行了深入研究,但是较少涉及动态冲击下的力学领域,特别是动态冲击下的较短龄期(28 d以内)尾砂胶结充填体的力学性能研究更是屈指可数。在实际生产过程中,为了加快采充循环,提高采矿效率,有必要开展对较短龄期充填体力学性能的研究。为此,本文通过改良的SHPB系统对龄期为3 d和28 d的试样进行动态加载,据此得到2种龄期试样的力学特性,并使用LS-DYNA有限元软件对试样在动态冲击作用下的应力-应变特性进行进一步分析,为地下矿山确定合理的回采时间提供理论参考。

1 充填体动力学试验

1.1 材料与试样制备

为保证试验更贴近实际矿山情况,本次试验所采用的尾砂选自湖南省某金矿尾矿库,水泥为强度等级42.5普通硅酸盐水泥。水泥和尾砂的粒径分布通过激光粒度分析仪Malvern Instruments MASTERSIZER-2000测试。水泥和尾砂的平均粒径分别为17.602 μm和304.867 μm,粒度分布如图1所示。此外,尾砂的化学组分采用X射线荧光光谱(XRF)半定量分析,结果如图2所示。

图1 充填材料粒度分布Fig.1 Particle size distribution of filling materials

图2 尾砂化学组分分析结果Fig.2 Chemical composition of tailings

试样制备采用φ75 mm×75 mm的圆柱形模具,步骤主要包括充填体浆体制备、浇筑、脱模与养护。其中,养护箱参数设定为相对湿度95 %±5 %,温度设定为20.8 ℃。本次试验中试样灰砂比为1∶5,浓度为80 %,养护时间分别为3 d和28 d。

1.2 试验方法

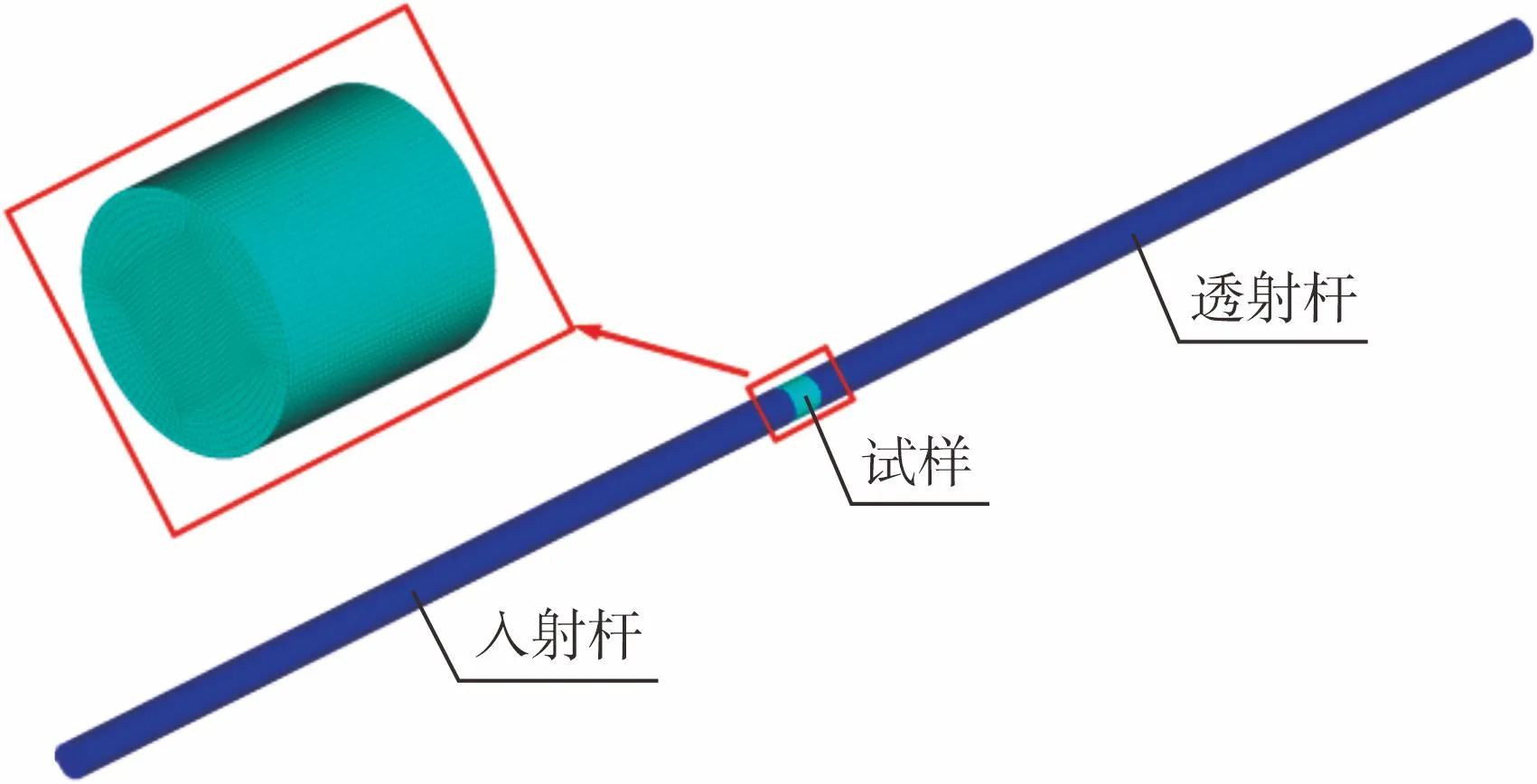

分离式霍普金森压杆装置由于能产生不同应变率的动态冲击,被广泛应用于岩石类材料的动态性能测试。SHPB系统主要由驱动装置、入射杆、透射杆、缓冲装置和数据采集系统组成[19](如图3所示)。入射杆和透射杆长度均为2 000 mm,直径均为75 mm,由高强度铝合金制成,杆中P波波速为5 210 m/s,铝的密度和弹性模量分别为2 616 kg/m3和71 GPa。

图3 SHPB系统Fig.3 SHPB system

利用应力波理论,假设SHPB系统中的应力波是一维的,并且试样中应力和应变均匀分布,则试样中的应力、应变和应变率可通过以下公式进行计算[20]:

(1)

(2)

(3)

式中:εs为试样中应变;C0为杆中P波波速(m/s);l0为试样长度(mm);εi、εr、εt分别为入射、反射、透射应变;σs为试样中应力(MPa);E为杆的弹性模量(GPa);A为入射杆横截面面积(mm2);A0为试样横截面面积(mm2)。

本次试验中采用的气压p分别为0.25 MPa、0.30 MPa、0.35 MPa、0.40 MPa、0.45 MPa,冲头产生的应力波由杆上对称分布的应变片采集并转化为电压信号显示在示波器上,然后通过电信号与盈利信号之间的放大系数计算入射应力和反射应力。

2 试验结果及分析

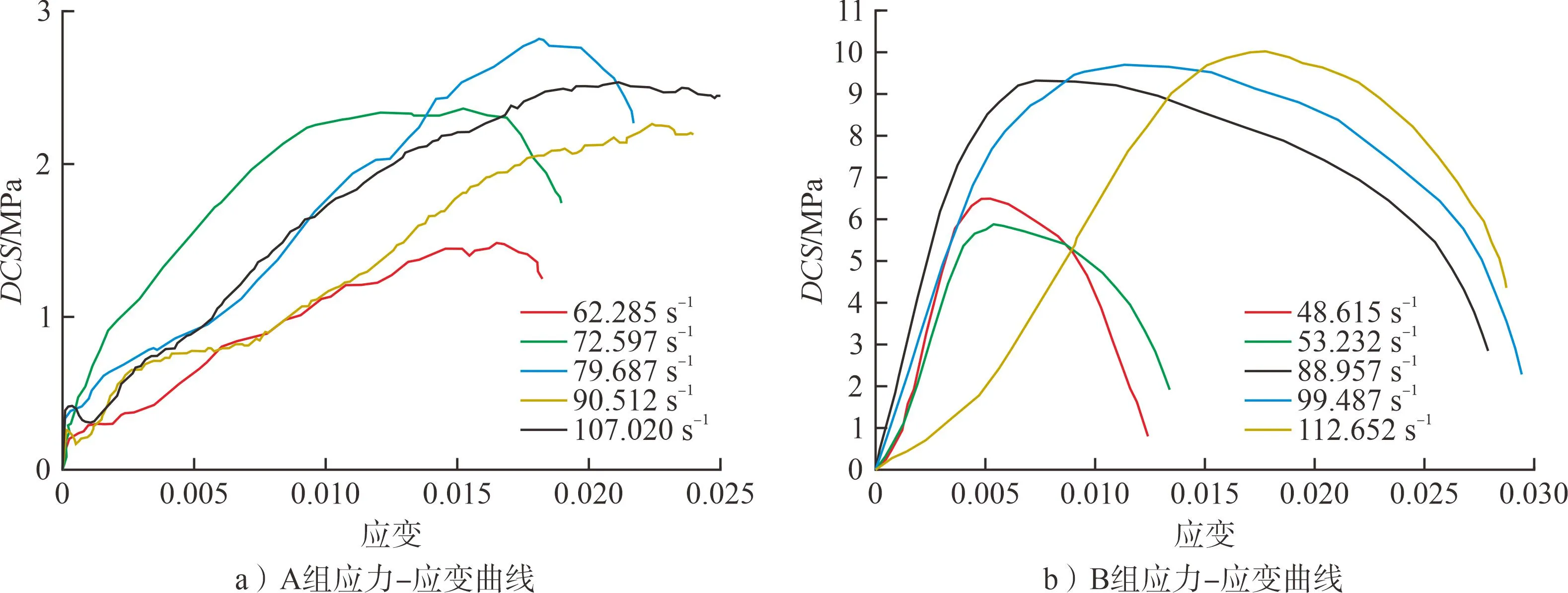

试样在动态冲击作用下的动态强度(DCS)和平均应变率(ASR)试验结果如表1所示。根据试验数据可以得到各试样的应力-应变曲线,如图4所示。

表1 试样SHPB试验结果Table 1 Test results of SHPB test samples

图4 试样应力-应变曲线Fig.4 Stress-strain curve of test samples

从图4可以看出:随着龄期的增加,充填体试样由软塑性向脆性转变,压密阶段减小,弹性阶段增大。当充填体试样龄期28 d时,试样表现出脆性材料性能,试样达到峰值强度时,应力迅速下降,最终发生破坏。随着冲击气压的增加,试样ASR随之增加,峰值应力与应变增加,在ASR最大(112.652 s-1)时,动态强度也达到最大值,为10.182 MPa。龄期3 d试样在动态冲击作用下表现出较大的塑性,应变随应力的增加而快速增加,并且试样峰后强度没有明显下降。这是由于养护时间较短时,水化反应产生的硅酸钙(C-S-H)凝胶不足以在尾矿颗粒之间形成充分的胶结,钙矾石结构不致密,这反映在充填体试样的低强度上[21-22]。充填体试样在动态冲击作用下表现出无侧限膨胀,径向应变和轴向应变均增大,轴向变形增大。随着水泥掺量和养护时间的增加,C-S-H凝胶在颗粒间形成黏结,钙矾石结构致密。脆性硅化水泥在动态冲击作用下断裂,试样应力降低,发生整体破坏。因此,试样表现出更多的脆性特征。

3 模拟分析

为更直观地反映尾砂充填体在动态冲击下各阶段、各时刻的破坏特性与失效模式,同时进一步研究尾砂充填体应力、应变等在动态冲击下的情况,运用LS-DYNA有限元软件对充填体进行数值模拟。

3.1 模型建立

根据试样放置情况建立充填体受动态冲击作用下的三维模型。充填体试样尺寸为φ75 mm×75 mm,分离式霍普金森压杆尺寸为φ75 mm×2 000 mm,左边界施加荷载。采用Hypemesh软件进行建模,采用LS-DYNA有限元软件对充填体试样进行数值模拟,并对受动态冲击作用后的较短龄期充填体试样的应力、应变等情况进行模拟分析。充填体试样三维模型如图5所示。

图5 充填体试样三维模型Fig.5 3D model of filling body test samples

3.2 参数选取

选取合适的计算模型、设定恰当的参数直接关系着模拟结果的准确性,但充填体,尤其是较短龄期尾砂充填体的现场力学参数测试困难,测试结果不准确、离散性高,不具有代表性。因此,本文综合已有学者的研究工作及采用实验室测试的数据作为较短龄期尾砂充填体的模拟参数对模型进行分析计算。

RHT模型是在HJC模型的基础上发展而来的[23],目前被广泛应用于模拟混凝土材料受动态冲击作用下的物理力学特性。本文充填体试样数值模拟采用RHT模型,模型主要参数如表2所示。

表2 充填体试样模型参数Table 2 Parameters of filling body test samples

分离式霍普金森压杆采用*MAT_ELASTIC模型,充填体试样与分离式霍普金森压杆之间的接触采用CONTACT_SURFACE_TO_SURFACE接触,杆与接触面参数均使用LS-DYNA有限元软件中的默认参数。

3.3 模拟结果及分析

3.3.1 应 力

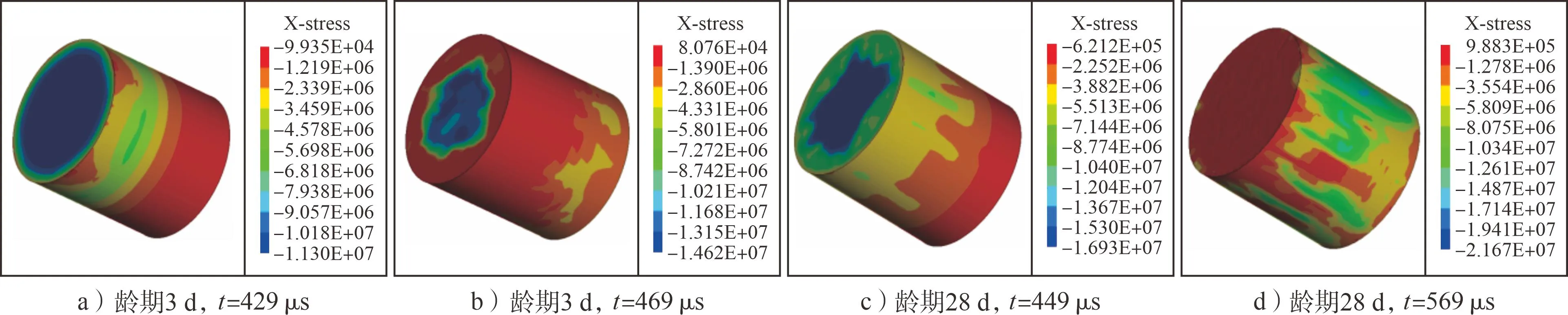

2种龄期试样不同时刻的应力分布云图如图6所示。

图6 不同龄期试样应力分布云图Fig.6 Cloud charts of stress distribution for test samples under different ages

从图6可以看出:在一次动态冲击作用下,应力波在试样中传播,并在端部来回反射,达到了应力平衡并产生了局部的应力集中,致使试样发生破坏。龄期3 d的试样透射端侧面首先出现应力集中现象(如图6-a)所示),并从透射端开始发生破坏(如图6-b)所示)。龄期28 d的试样侧面出现较大的贯穿轴向宏观裂纹,最终裂纹扩展导致试样破坏(如图6-d)所示)。

通过高速摄影设备可以捕捉在一次动态冲击作用下试样的裂纹扩展情况,如图7所示。

图7 2种裂纹扩展模式Fig.7 Extension patterns of 2 types of cracks

模型Ⅰ为龄期28 d试样的裂纹扩展模式,裂纹从一侧向另一侧产生,主裂纹是由一个或多个沿试样轴向的平行裂纹组成,最终穿透试样。模型Ⅱ为龄期3 d试样的裂纹扩展模式,即多个微裂纹交错向入射侧发展,最终导致试样从透射端向入射端的破坏。2种龄期试样的裂纹扩展模式与模拟结果是相符合的。

3.3.2 应 变

2种龄期试样不同时刻的应变分布云图如图8所示。从图8可以看出:2种龄期的试样应变总是从一端端面交界面开始产生,但龄期3 d的试样应变在端面上均匀向圆心内部扩展,并且侧面均匀向另一端扩展,表现为破坏从一端到另一端。龄期28 d的试样首先在试样端面产生几组不均匀较大应变,并且在侧面产生轴向贯穿应变,随应力波继续传播,应变增大,表现为在试样上产生较大的裂纹,导致试样破坏。以上应变扩展情况与上述应力及试样破坏模式基本吻合。

图8 不同龄期试样应变分布云图Fig.8 Cloud charts of strain distribution for test samples under different ages

3.3.3 主应变方向向量分析

2种龄期试样不同时刻的主应变方向向量分布如图9所示。

图9 不同龄期试样主应变方向向量分布云图Fig.9 Cloud charts of main strain direction vector distribution for test samples under different ages

主应变方向向量主要是预测试样应变发展情况,并且可以更直观地观察到试样的破坏模式。从图9可以看出:龄期3 d试样在受动态冲击扰动时,拉应变主要发生在试样端面与侧面的交界处。龄期28 d试样拉应变主要发生在试样端面与侧面上,这也是由于试样养护时间长,逐渐向脆性材料转化,试样在动态冲击作用下会表现出明显的脆性材料特性,发生拉伸劈裂破坏,材料碎成块状。

4 结 论

通过对浓度80 %、灰砂比1∶5、龄期3 d和28 d的尾砂胶结充填体试样进行动态冲击试验与有限元数值模拟,分析了其动态冲击作用下的力学特性与应力、应变演变情况,得出主要结论如下:

1)养护时间从3 d增长到28 d时,试样由软塑性向脆性材料转变。在动态冲击作用下,龄期3 d试样压密阶段较长,峰后强度没有明显下降;龄期28 d试样压密阶段短,弹性阶段较长,在达到峰值强度时,应力迅速下降。

2)在动态冲击作用下,试样的DCS与ASR基本呈正相关关系。龄期3 d试样的ASR从62.285 s-1增加到107.020 s-1时,DCS增长60.13 %;龄期28 d试样的ASR从48.615 s-1增加到112.652 s-1时,DCS增长53.23 %。

3)龄期3 d的试样在靠近透射端端面出现较大的应力集中区,应变从透射端端面均匀向另一端扩展;龄期28 d的试样应力集中区与应变主要出现在侧面轴向,区域贯穿整个试样,致使试样发生拉伸劈裂破坏。这与高速摄影所捕捉的裂纹扩展情况一致。