风机变桨、主轴轴承润滑系统改造

郝家东 皇甫玮

(华能国际电力股份有限公司河北清洁能源分公司,河北 石家庄 050000)

风电机组变桨润滑油泵、主次分配器损坏严重、变桨润滑系统失效或者变桨轴承内废旧油脂无法及时排出以及轴承内腔油脂干涸皂化,会影响新鲜油脂在滚珠表面建立油膜,并导致轴承滚珠点蚀和保持架损坏。随着注油量逐年增加,轴承中的废润滑油将随内腔压力的增加而增加。大部分废润滑油从密封圈溢出,油封对轴承的密封效果将会降低,灰尘等杂质就会进入变桨轴承内,导致轴承出现点蚀、撕裂等现象[1],最终损坏轴承。

大多数机组主轴轴承密封系统由迷宫密封和“V”形密封圈组成,经过几年的运行时间,注油、温升、轴向窜动等问题就会造成主轴密封泄露。并且主轴轴承采用的是被动废油收集方式,由于废油排出的螺杆长且内孔较细,因此废油排放时的阻力较大,主轴轴承转动时,润滑油中的基础稀油容易从油封中排出,黏滞剂则会留在轴承内[2]。随着温度升高,基础稀油被分离,废油将会发生皂化变质,从而造成油路堵塞,进而导致新的润滑油脂难以注入,主轴轴承的使用寿命降低。只有定期吸出废油,加注新鲜润滑油,才能延长轴承使用寿命。

1 变桨轴承润滑系统

1.1 变桨润滑系统工作原理

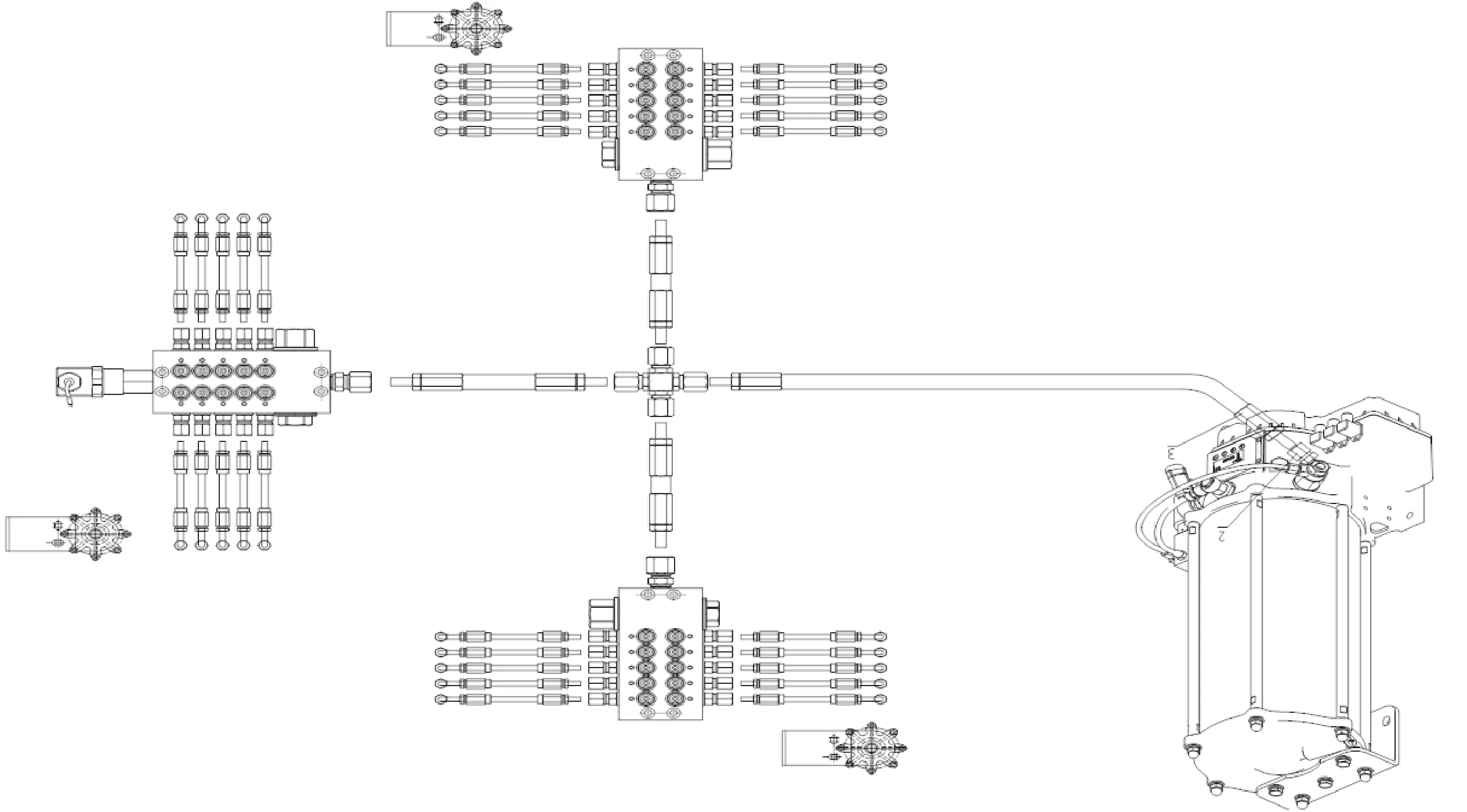

变桨润滑系统原理图如图1所示。变桨润滑系统是风力发电机的润滑系统,主要应用于润滑风力涡轮机中的变桨系统。变桨系统是用来控制风力涡轮机桨叶角度的系统,使其能够根据风速和风向的变化来优化风能转化效率。当润滑泵启动时,油脂通过润滑主管路输送到单线分配器。单线分配器末端的油压传感器动作,并将信号反馈,主管路压力继续升高至安全溢流压力,确保油脂能经过单线分配器定量分配到各润滑点。各润滑点供油结束后,润滑泵停止工作,主管路泄压,辅助卸荷阀辅助单线分配器泄压,以定量储存润滑脂,系统整个供油过程结束并进入下一个工作循环。

图1 变桨润滑系统原理图

将原来递进式的润滑系统改为单线式,增加弹簧式润滑泵、单线式分配器及附属管路。单线分配器优点如下:1)单线分配器采用新型集成式全并联结构,结构紧凑,易于扩展,可有效节约安装空间。2)采用单点独立供油模式,任意支路的故障不影响其他支路的正常运行。3)每个出油口均连接指示杆,可明确指示出单线分配器的运行情况。4)可靠性高、片式连接、维修方便且维护成本低,能够满足设备在各种条件下的润滑要求[3]。单线分配器由进口管道、出口管道、分配室、控制阀和支撑结构组成。进口管道负责引入流体,出口管道负责将流体分配到不同位置或系统。分配室位于进口和出口间,通过分配孔控制流体的流量和方向。控制阀用于调节各出口的流体流量和开关状态,手动或自动操作的阀门均可。支撑结构用于稳定和固定单线分配器的组件,通常是坚固的框架或底座。可以根据具体需求定制单线分配器的结构,以满足不同的流体分配需求,提高系统的效率和可控性。单线分配器结构如图2所示。

图2 单线分配器结构

1.2 变桨废油收集系统工作原理

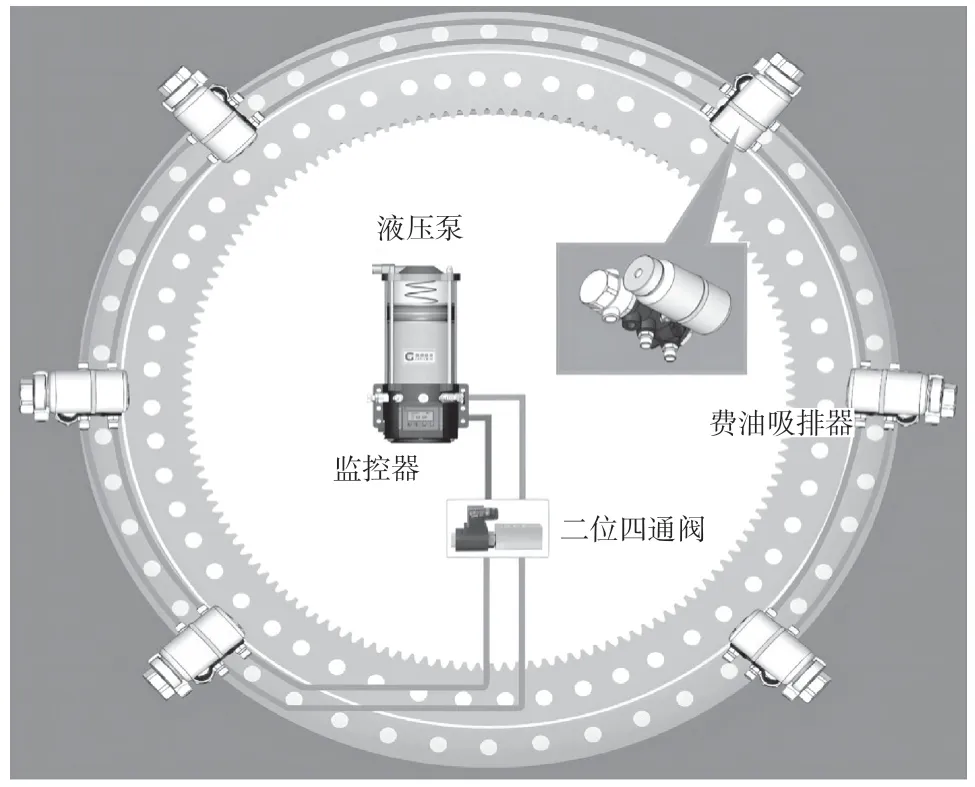

变桨废油收集系统原理图如图3所示。采用真空抽取方式,其工作原理分为排油阶段和吸油阶段。排油阶段是液压泵启动后,动力管A加压,压力油推动阶梯活塞,将吸排脂器内收集的废油压送到吸排脂器自带的集油瓶中。排油过程结束后,二位四通阀换向,动力管B加压。压力油推动阶梯活塞向反方向移动,在吸排脂器内形成真空,将轴承内的废旧油脂抽吸到吸排脂器内,吸油过程结束。油压传感器动作,并将信号反馈到监控器,液压泵停止工作,监控器计数加1,系统工作结束,进入下一个工作循环。

图3 变桨废油收集系统原理图

系统自带程序,休止时间、运行时间可根据润滑注脂量进行调节,并带有液位传感器,具有低液位自动报警功能。同时吸脂器末端带有传感器(油压信号报警),可实时监测系统的运行状态,在风机轴承转动过程中,能将废旧油脂定时、定量吸出。根据润滑的注脂量调整吸脂量,确保每天的吸脂量与注脂量相等,保证轴承内部的油脂处于动态平衡状态,从而降低轴承使用率,并提高机组运行可靠性[4]。

2 主轴轴承润滑系统

2.1 主轴密封系统工作原理

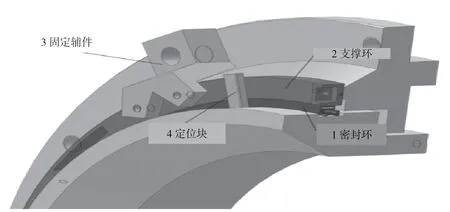

主轴密封系统整体结构如图4所示。密封改造系统的设计应先考虑排油、抗压,还要兼顾防(轴)窜动等。针对现有条件,对GJEX型双剖分径向密封系统做出适当调整以匹配现有结构。主轴密封系统主要由密封环、支承环、固定辅件和定位块组成。其中,密封环提供径向密封,是整个密封系统的关键部位;支承环与密封环配合连接,固定密封环;固定辅件借用现有螺栓孔将支承环固定于设备端盖,从而固定好整个密封系统;定位块提供安装过程中的同轴度定位,保证密封系统安装精准。

图4 主轴密封系统整体结构

主轴密封系统具体结构如图5所示,密封环为剖分式径向密封。密封环肩部为橡胶夹布材质,内有剖分式钢骨架。骨架增强了密封环整体强度,确保了密封性能,同时其插销式设计可保证在线安装时能够精准对接。密封环肩部外圆凸出部位为配合装配支承环而设计,均布的定位凹槽配合支承环内圆定位凸台,使密封环与支承环相对静止。密封环剖分面材质为纯橡胶,与橡胶夹布材质相比,具有更好的粘接效果。密封环副唇比标准形式的夹布油封更靠近主唇,可在一定范围内规避轴窜带来的对密封的不利影响。

图5 主轴密封系统具体结构

支承环采用六瓣式设计,每一瓣支承环均包括轴向定位凸台、定位块连接孔、辅助固件连接孔以及防转凸台等结构。其中一瓣设计有排油槽,安装时置于正下方,以保证定向排油。支承环靠近端盖一面设置胶条槽,配合装配“O”形密封圈,以防止油脂从端面处泄漏。支承环一端凸出,另一端设置相应的凹槽并预埋螺母柱。装配时六瓣支承环通过螺杆被连接为一个整体。

固定辅件可采用铸件,配合支承环将整个密封系统固定于设备端盖。根据现有相关部位结构设计固定辅件的结构形式,并相互配合。下端采用螺纹孔,确保与支承环能可靠连接。上端开通孔,通过连接螺杆固定于设备端盖。较大的通孔可起到调节密封系统同心度的作用。

定位块用于确保密封系统与轴之间的同心度。定位块与支撑环之间采用锥销/锥孔过盈配合连接。其中一个锥销较短,主要配合定位,以便于安装完成后拆卸定位块。

该密封系统基于成熟的GJEX双剖分径向密封系统,不同之处在于其固定辅件时根据现有设备结构引进的,其他功能与结构均与GJEX双剖分径向密封系统一致。GJEX双剖分径向密封系统提供针对风力发电机组主轴轴承进行密封,外加主动式废油收集装置,可及时清除轴承内部废旧油脂,减少轴承故障,减缓轴承损坏的发展趋势。

2.2 主轴轴承润滑系统废油收集改造

主轴轴承润滑系统废油情况如图6所示。原始主轴轴承采用自由滴落的方式收集磨损后的废旧油脂,但油脂有较强的附着性,粘附在转轴表面,无法完全滴落到下方的收集盒内,并且在主轴转动过程中还会将没有及时滴落的油脂甩出,导致塔筒内主轴下方废油收集盒处污染严重。

图6 主轴轴承润滑系统废油情况

该文在主轴轴承上安装废油收集装置,将原来的被动式改为主动式。废油收集装置主要由换向阀、液压泵、废油收集装置、控制器、压力传感器以及管路接头附件等组成。

在监控程序的控制下系统开始工作,液压泵启动运行,吸排油装置由电磁换向阀和2根动力油管交替驱动。当一根动力油管有来自液压泵的压力时,另一根油管通向油箱进行泄压。油缸的活塞将活塞泵的柱塞推到最左端,使活塞泵内的废油排出,进入废油收集瓶。完成后电磁换向阀反转,左动力油管与液压泵相连,用于产生油压。右动力油管与油箱泄压缸活塞连接,将活塞泵柱塞压到最右端。活塞泵工作腔内产生负压吸力,从而将废润滑油脂从轴承内吸出。

废油收集装置:废油收集装置固定在轴承圆周上的废油排放孔上,由双作用油缸和柱塞泵组成。双作用缸活塞的两端分别与动力油管连接。柱塞泵设有与轴承废油排放孔连接的吸油口,柱塞泵右端设有出油单向阀。双作用缸的活塞与柱塞泵的柱塞铰接。

控制器:控制器通过程序定时控制废油收集系统运行。系统2次操作的时间间隔可调,休息时间可调。它可以通过接收传感信号来增加或减少操作次数。通过LCD界面可了解动态操作,如气压、液位和故障码等,维护时可进行手动操作。

3 结语

将被动式废油收集系统改为主动式,以达到节约成本和风资源利用最大化的目标。对风机变桨、主轴轴承润滑及废油收集系统进行改造,可减少轴承故障,减缓轴承损坏的发展趋势、减少油污对环境的污染、降低维修成本、提高设备可靠性并延长机组主轴轴承的使用寿命,从而提高公司盈利能力。