基于激光点云数据的排水管道形变类缺陷定量检测技术

李 屹,董思奇,史 岩 ,陈 琪

(1.长江地球物理探测(武汉)有限公司,湖北 武汉 4300010;2.城市智慧管网湖北省工程研究中心,湖北 武汉 430010;3.长江生态环保集团有限公司,湖北 武汉 430000)

1 引言

近年来随着我国城镇化进程加快,城市排水管网建设也得到迅速发展,截至2021年底,我国排水管网总长超过87.2 万km[1]。由于早期管网设计施工不规范及雨污水腐蚀、车辆荷载等原因,造成现有城镇存量管网普遍存在管道破裂、渗漏等结构性缺陷问题[2]。管道缺陷如未及时发现和修复,将进一步恶化从而影响城市的排水系统,甚至引发路面塌陷、水体污染等严重事故[3]。为最大限度地发挥现有管道的排水能力,延长管道使用寿命,准确、高效的管道检测与状况评估,是及时发现排水管道安全隐患的有效措施和制定管道养护和修复计划的依据[4]。

为更加科学而全面地评估排水管道的状况,多种检测技术被应用于排水管道缺陷的检测中[5],其中,管道闭路电视(Closed Circuit Television,CCTV)检测是最常用的管道缺陷检测方法[6]。CCTV检测作业可分为外业和内业,外业为通过控制带摄像机的机器人系统记录管道内部视频和图像信息,内业为作业人员依据《城镇排水管道检测与评估技术规程》(CJJ181—2012)(以下简称《技术规程》)对检测视频和图像进行缺陷判读。在管道CCTV 检测内业成果判读过程中,由于图像变形、作业人员经验不丰富或疲劳[7]等原因,极易出现误检、漏检等情况。虽然卷积神经网络算法等人工智能算法[8]被应用于管道CCTV检测成果缺陷判读中,提高了CCTV检测的评估准确性,但图像和视频检测成果难以表现排水管网的三维空间信息,在排水管道缺陷定量化检测如缺陷位置、缺陷长度等方面依然存在明显不足。

相较于管道图像和视频检测成果,管道三维激光点云成果包含管道内表面空间信息,可对管道进行三维测量与重构[9]。目前,基于地面激光扫描系统的三维激光扫描技术已经应用于城市地下河箱涵[10]、地下综合管廊[11]建模等大型地下管网工程测绘和建模项目中。在工业管道检测领域,采用轮式机器人搭载激光传感器的基于圆结构光三维视觉原理[12]和基于线结构光三维视觉原理[13]的管道内表面检测方法被相继提出,实现了中小型管道内表面三维测量。但目前基于排水管道激光检测数据的管道缺陷自动化判读方法依然缺乏研究。

因此,针对排水管道缺陷自动化判读难题,本文根据《技术规程》中对管道变形和起伏的定义,构建管道点云数据的变形和起伏参数,并且提出管道变形和起伏缺陷定量化检测方法,实现排水管道变形及起伏缺陷的自动化、定量化检测。

2 检测方法和流程

2.1 管道三维激光检测原理

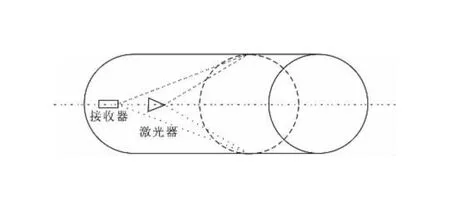

由于排水管道内空间较小,传统地面三维激光仪器难以在检查井内布设,且排水管道呈线性分布,地面式三维激光扫描采集范围有限,因此,可采用管道机器人搭载激光检测仪的方式进行三维激光点云数据采集。管道激光点云数据获取方式如图1所示,将搭载激光器与探头的检测机器人放入管道中,调整机器人高度,使接收器与激光器居中。仪器在管道中匀速运动,并对管壁进行激光扫描,雷达探头记录扫描结果,通过坐标转换可得表示三维信息的管道内表面点云数据[11]。

图1 管道激光检测示意图Fig1 Schematic diagram of pipeline laser detection

2.2 管道三维激光检测技术路线

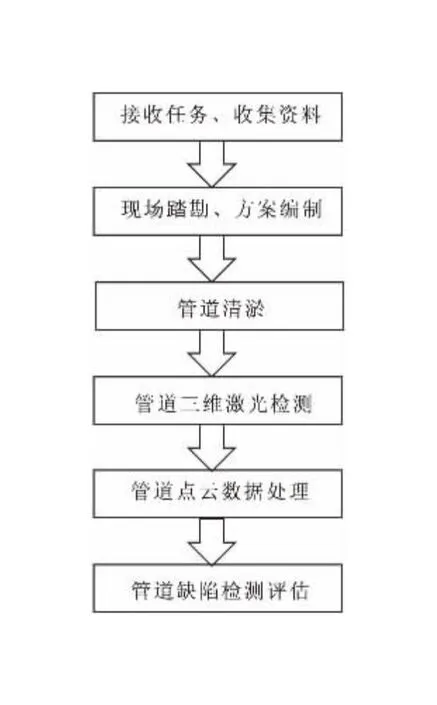

排水管道三维激光检测技术路线如图2所示,接受检测任务后,首先开展作业前的资料收集、现场踏勘等工作,并根据实际情况制定实施方案,初步收集及现场踏勘的资料包括已有管网排查检测成果、检测范围内排水设施分布、现场交通占道情况、管网运行状况等。在开展检测施工作业前需对班组进行安全和技术交底,对管道进行封堵清淤工作后,采用检测设备排水管道逐段进行三维激光检测。通过对实测数据进行预处理、处理与分析,完成管道缺陷检测与评估。

图2 管道激光检测技术路线Fig.2 The technical route of pipeline laser detection

3 变形类缺陷定量检测算法

3.1 管道点云去噪

在管道机器人进行三维激光扫描时,受各种因素的影响,不可避免地会产生部分点云噪声,常用的点云去噪方法包括统计滤波、半径滤波等。

统计滤波指对查询点与邻域点集之间的距离进行统计分析,并去除一些不在设定范围内点的滤波方法。对点集中任意一点q,令Di表示该点到其k个邻域内其他点qi的距离,并假设该距离符合高斯分布,由均值μ和标准差σ决定,可分别由式(1)和式(2)计算得到。对于管道破裂处点云,由于点云分布较正常管道点云数据较为稀疏,对占大部分的正常管道点云而言,其可被视为平均距离在标准范围(μ-std·σ,μ+std·σ)之外的点,因此可通过统计滤波删除。

半径滤波是指规定每个数据点在指定半径内至少要有一定数目的近邻,并去除不满足该规定条件的滤波方法。由于破裂处的点云数据较为稀疏,因此采用半径滤波能更彻底地去除破裂处的点云数据。

3.2 管道变形缺陷表征

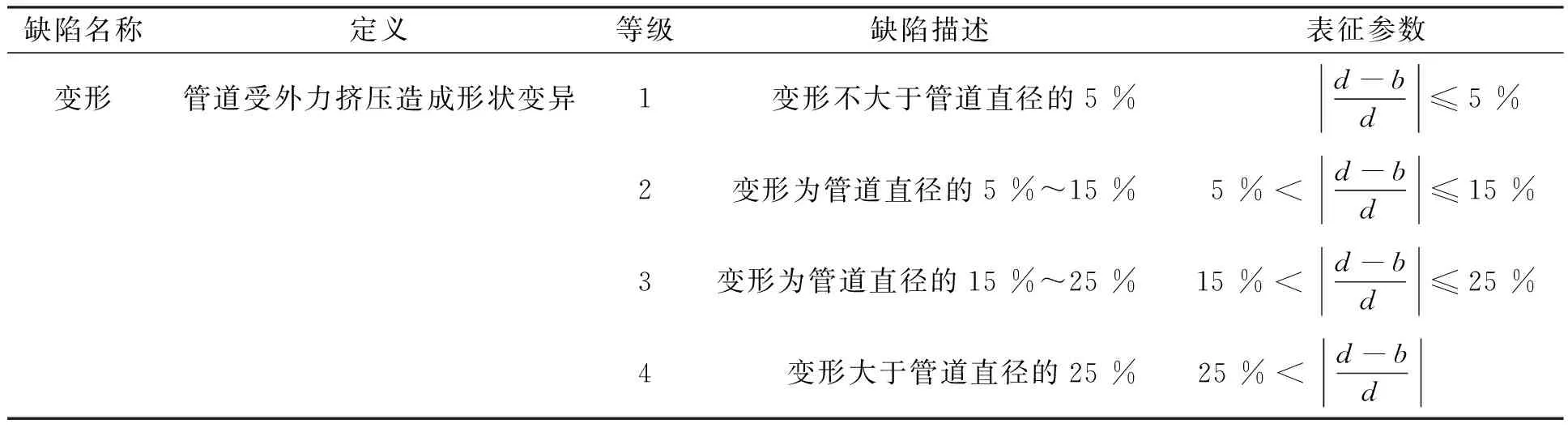

引发管道变形的因素很多,诸如地面沉降、施工挤压、车辆过载等,其中主要的判断参数为管道变形。《技术规程》将管道变形缺陷定义为管道受外力挤压造成形状变异,根据管道变形值与直径比值的大小不同,将管道变形缺陷分为四个等级,详见表1缺陷描述部分。然而在实际情况中,由于管道受力大小和方向均不相同,造成的管道变形表观形态各异,导致人工视频判读在对变形缺陷的等级判断上存在严重的主观性。为统一缺陷判读标准,精确判断管道变形缺陷长度,可构造管道截面的拟合椭圆,通过计算拟合椭圆的变形参数进行管道变形缺陷定量化判读。根据《技术规程》中对管道变形的定义,参考变形率计算公式,构造管道变形缺陷表征参数MBX如下:

(3)

式中,b为变形后管道最小内径,即管道截面拟合椭圆短轴长度,单位为mm;d为管道直径,单位为mm;。因此,可以通过管道激光检测得到的点云数据求取管道截面拟合椭圆,通过拟合椭圆信息求取管道变形表征参数。

在二维平面内,椭圆的一般方程F(x,y)可定义为

F(x,y)=Ax2+Bxy+Cy2+Dx+y+1

(4)

其中:A、B、C、D、E分别为空间的曲线参数。采用最小二乘法拟合椭圆曲线以及椭圆圆心,对式(4)中各个参数分别求偏导数,并令偏导数为零,即可求得式(4)中的曲线参数,进而可以求解得到椭圆方程长轴a和短轴b与椭圆圆心坐标(xcentre,zcentre),即

(5)

因此,通过求取管道截面点云数据拟合椭圆参数,可以得到管道变形缺陷表征参数MBX,进而实现管道变形缺陷定量化判读。管道变形缺陷等级表征参数见表1。

表1 排水管道变形判读标准及表征参数

3.3 管道起伏缺陷表征

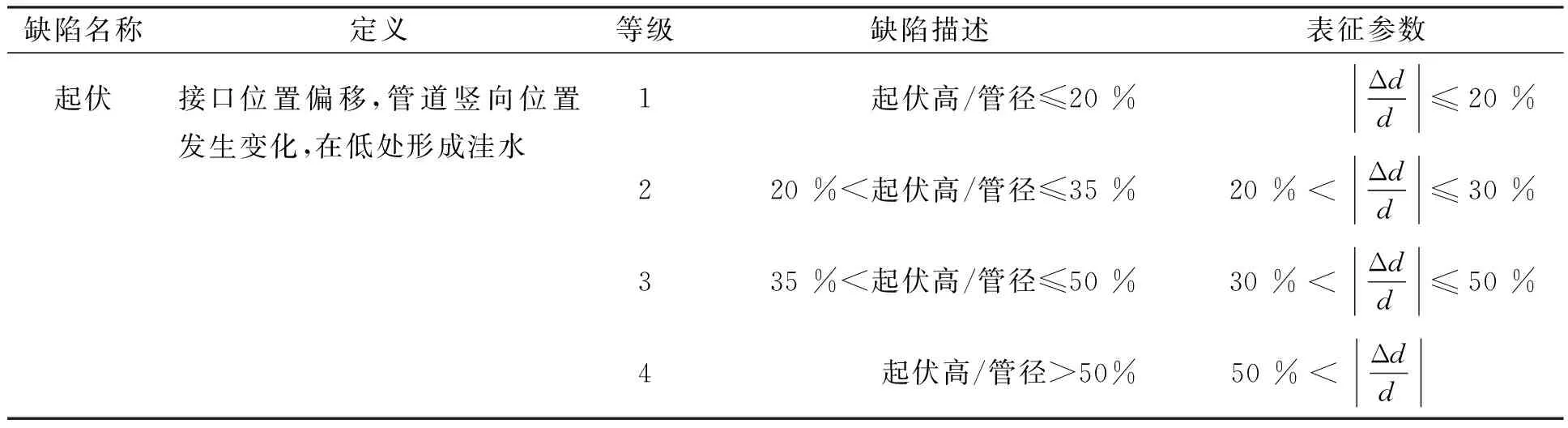

引起管道起伏缺陷的主要因素包含管道不均匀沉降和不当施工等,《技术规程》将管道起伏缺陷定义为:接口位置偏移,管道竖向位置发生变化,在低处形成洼水。根据管道起伏高与直径比值的大小不同将管道变形缺陷分为四个等级,详见表2缺陷描述部分。在实际缺陷判读过程中,由于检测机器人在管道内部行走,内窥检测视频无法判断管道倾角,只能依靠管道接口位置和积水进行起伏缺陷判读。对于塑料材质无流水的排水管网,或者由于检测前清淤处理中低洼处积水被清理的排水管网,常常出现管道起伏缺陷的漏判和等级判断错误的情况。由于管道激光检测设备搭载惯性陀螺仪,可得到管道三维空间信息,因此,根据管道起伏定义,在铅垂面内,可通过计算管道截面中心点与中心点拟合线之间的距离,进行管道起伏缺陷定量化判读。根据《技术规程》中对管道起伏的定义,可构造管道起伏缺陷表征参数MQF如下:

(6)

式中,Δd为管道截面拟合椭圆圆心点到管道中轴线的距离,单位为mm。管道中轴线可由所有拟合椭圆中心点的空间坐标拟合而成。

使用最小二乘拟合法[14]拟合管道中心轴线时会将管道起伏处中心点考虑在内,导致管道中心轴线受到起伏缺陷的影响,因此,可以基于随机抽样一致算法[15]求取管道中心轴。求取管道中轴线的具体流程如下:

1)计算排水管道各截面点云的拟合椭圆参数,进行铅垂面投影和平滑处理,得到拟合椭圆中心点集合。

2)在中心点集合中随机选取两个点,计算剩余点到直线的距离,根据阈值判断其余点是处在同一直线内。

3)如果处在同一平面的点超过一定个数,便将组成该直线的点集合保存下来,并标记匹配。

4)重复步骤2)、步骤3),多次迭代后提取出拥有最大匹配点个数的直线,直到没有可匹配的点为止。

因此,通过以上步骤得到管道中心轴参数方程,可以得到管道起伏缺陷表征参数MBX,进而实现管道起伏缺陷定量化判读。管道起伏缺陷等级表征参数公式见表2。

表2 排水管道起伏判读标准及表征参数

4 实证分析

4.1 数据采集及处理

为验证本方法的有效性,选择武汉市东湖新技术开发区九峰一路一段雨水管道进行技术实证,该段雨水管网长度约为38 m,管径为600 mm。采用管道三维激光检测技术对这段管道进行激光检测,检测成果如图3(a)所示,其中包含点云数据565 598个。为消除环境、设备等因素影响,分别采用半径滤波和统计滤波方法对管道点云进行去噪处理。去噪后的管道点云结果如图3(b)所示,滤波后点云数据为563 665个,对比可以发现,检查井点云数据被明显消除,部分噪声点被消除。

图3 管道点云成果Fig.3 Pipeline point cloud result map

4.2 管道变形缺陷分析

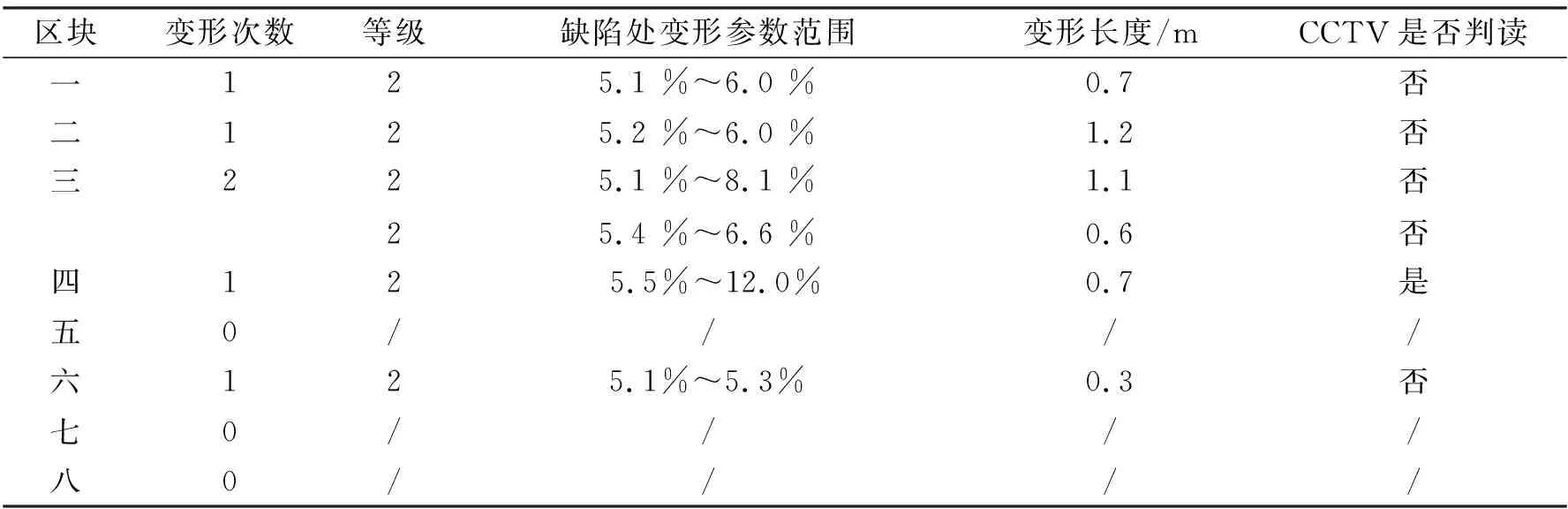

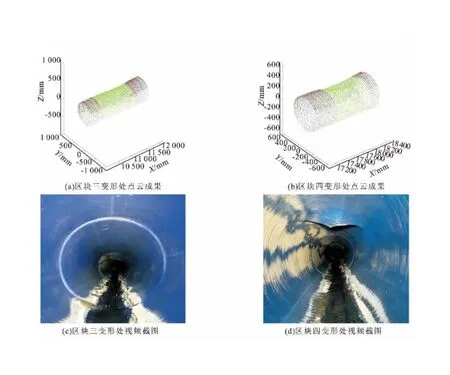

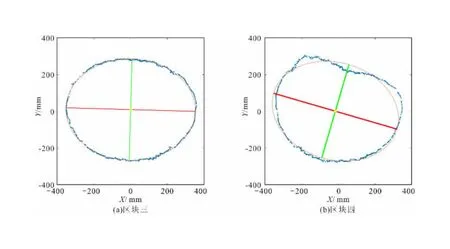

为便于点云模型处理和展示,将管道划分为间距为5 m的八个区块,分别对每个区块内管道截面点云求取拟合椭圆参数,再通过式(1)求取每个管道截面的管道变形缺陷表征参数,判断管道变形程度。通过计算各区块管道截面变形缺陷表征参数得到管道点云变形检测成果如表3所示,全段管道存在6处变形,最大变形缺陷表征参数为12 %,最大变形长度为1.2 m,而CCTV检测成果中判断该管道变形缺陷仅存在1处。图4为区块三和区块四中点云变形检测结果与CCTV检测视频对比,通过计算点云变形缺陷表征参数可得,图4(a)所示管道点云中变形缺陷(绿色部分)长度为1.1 m,最大变形缺陷表征参数MBX为8.09 %,变形缺陷等级为2级,变形最大处点云拟合椭圆信息如图5(a)所示。图4(c)为区块三变形处CCTV视频,由于该段管道变形不明显,且管道变形率变化缓慢,因此人工CCTV判读未能准确识别该处变形缺陷。图4(b)所示管道点云中变形缺陷(绿色部分)长度为0.7 m,最大变形缺陷表征参数MBX为12.01 %,变形缺陷等级为2级,变形最大处点云拟合椭圆信息如图5(b)所示。图4(d)为区块四变形处CCTV视频,在CCTV判读成果中,该处变形同时存在1处2级破裂,由于管道变形率变化较强,人工判读容易判断变形缺陷等级,但变形长度需要依靠经验判断。

表3 各区块点云变形缺陷检测成果

图4 变形处点云和视频成果Fig.4 Comparison of point cloud and CCTV

图5 变形处管道点云拟合椭圆信息Fig.5 Fit ellipse information at the deformation area

4.3 管道起伏缺陷分析

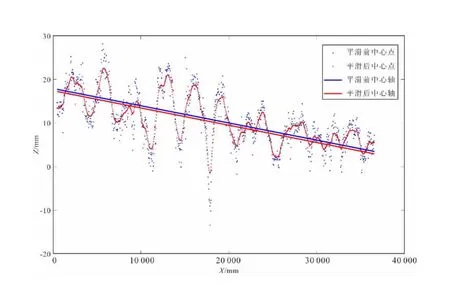

根据4.1节计算得到的各区块管道点云截面拟合椭圆中心点坐标信息,本文对该雨水管道起伏缺陷进行了定量分析。图6为平滑前后管道点云截面拟合椭圆中心点对比,其中蓝点为处理前点云拟合椭圆中心点,红点为平滑后的中心点。从图中可以看出,由于机器人行走晃动等原因,在原始管道点云拟合椭圆中心点坐标中存在部分离散点,通过高斯平滑可以消除这些离散点,使管道中心点连续性更好。采用随机一致性抽样算法计算得到的平滑前后管道点云拟合椭圆中轴线分别如图中蓝线和红线所示,中轴线斜率分别为-3.94×10-4和-3.96×10-4。根据式(4)计算整段最大管道起伏缺陷表征参数MQF为3.93 %,因此,判断该段雨水排水管道不存在起伏缺陷。

图6 平滑前后管道点云截面拟合椭圆中心点及拟合中轴线对比Fig.6 Comparison of fit ellipse center points and axis for pipeline point cloud cross section before and after smoothing

5 结论

基于三维激光点云数据的排水管网缺陷识别方法具有重要的理论研究和实际应用价值。文中提出了一种基于激光点云数据的排水管网变形和起伏缺陷定量化检测方法,实证分析结果表明,该方法可以准确得到管道变形和起伏缺陷的位置、等级及长度等关键信息,且在管道变形缺陷识别的准确率上优于人工CCTV缺陷判读。与传统视频类检测方法相比,管道激光检测成果具有数字化优势,本文为管道形变类缺陷检测提供了有效的自动化判读思路及方法。