液氮-雾化水射流制备冰粒技术研究

胡静茹,黄中伟,李敬彬,陆 华,,张春林,陈昭廷,吴思彤,杨 栋

(1.中国石油大学(北京) 油气资源与探测国家重点实验室,北京 102249;2.南通中远海运船务工程有限公司,江苏南通 226006)

0 引言

冰粒射流技术是一种新型加工工艺,具有绿色环保无污染、对基底材料影响小、残留少、后处理简单等优点[1],在航空、管道、船舶等领域的脱漆清洗、除锈、抛光具有十分广阔的应用前景。冰粒射流的基本原理是以冰粒代替传统磨料,利用冰粒在低温下具有的较高强度和硬度实现对工件表面的抛光清洁[2]。冰粒的性能是决定冰粒射流清洗作业效率与质量的关键因素之一[3],冰粒高效连续制备是制约冰粒射流技术发展的难题。

GESKIN等[4]利用麻花钻将大尺寸冰块钻削成冰粒,设计出可连续制备粒径为300 μm且温度低至-70 ℃的冰粒的造冰装置。由于碎冰法获得的冰粒体积较大且不规则,粘连情况严重,SHIN等[5]提出真空速冷法,即利用液滴在真空环境中闪蒸冷凝生成微小冰粒,开发了1套制冰试验系统,可实现粒径为50 μm且温度在0 ℃附近的球状冰粒的制备。为改善冰粒黏结情况,KARPUSCHEWSKI等[6]选用液氮作为制冷剂,与雾化后的微米级小水滴直接接触制备超低温冰粒,试验验证冰粒射流能完全去除金属钻孔周围的毛刺且对金属基材无损伤。李德玉[7]基于液氮低温沉降制冰法,研制了1套单水滴雾化喷嘴与单液氮雾化喷嘴结构配合的即时冰粒制备系统,并开展了冰射流表面脱漆的试验研究。夏保红[8]对液氮低温沉降仓体积进行优化,研发了1套小体积稳定制冰装置,可制备出温度为-57 ℃的硬质冰粒用作固结型抛光垫的研抛基材。

综上可知,液氮低温沉降雾化水滴接触换热凝结的制冰技术下获得的冰粒形态规则,且在低温下具有良好的力学性能,有利于提高冰粒射流清洗作业中的冲击磨削效率。但相关的研究多集中于雾化压力、雾化粒径对冰粒性质的影响[9-10],很少有人针对换热流程结构对冰粒性能的影响进行深入研究。本文基于能量守恒定律建立液氮超低温环境下微小水滴凝固的数学模型,依据水滴凝固时间搭建冰粒高效制备试验系统,研究平行顺流式、平行逆流式和T型混流式3种水-液氮双雾化配合结构的制冰性能,探索不同换热流程结构对冰粒产物性能的影响规律,为冰粒射流制冰的方案优选提供理论指导。

1 微小水滴液氮环境凝固的数学模型

1.1 模型建立

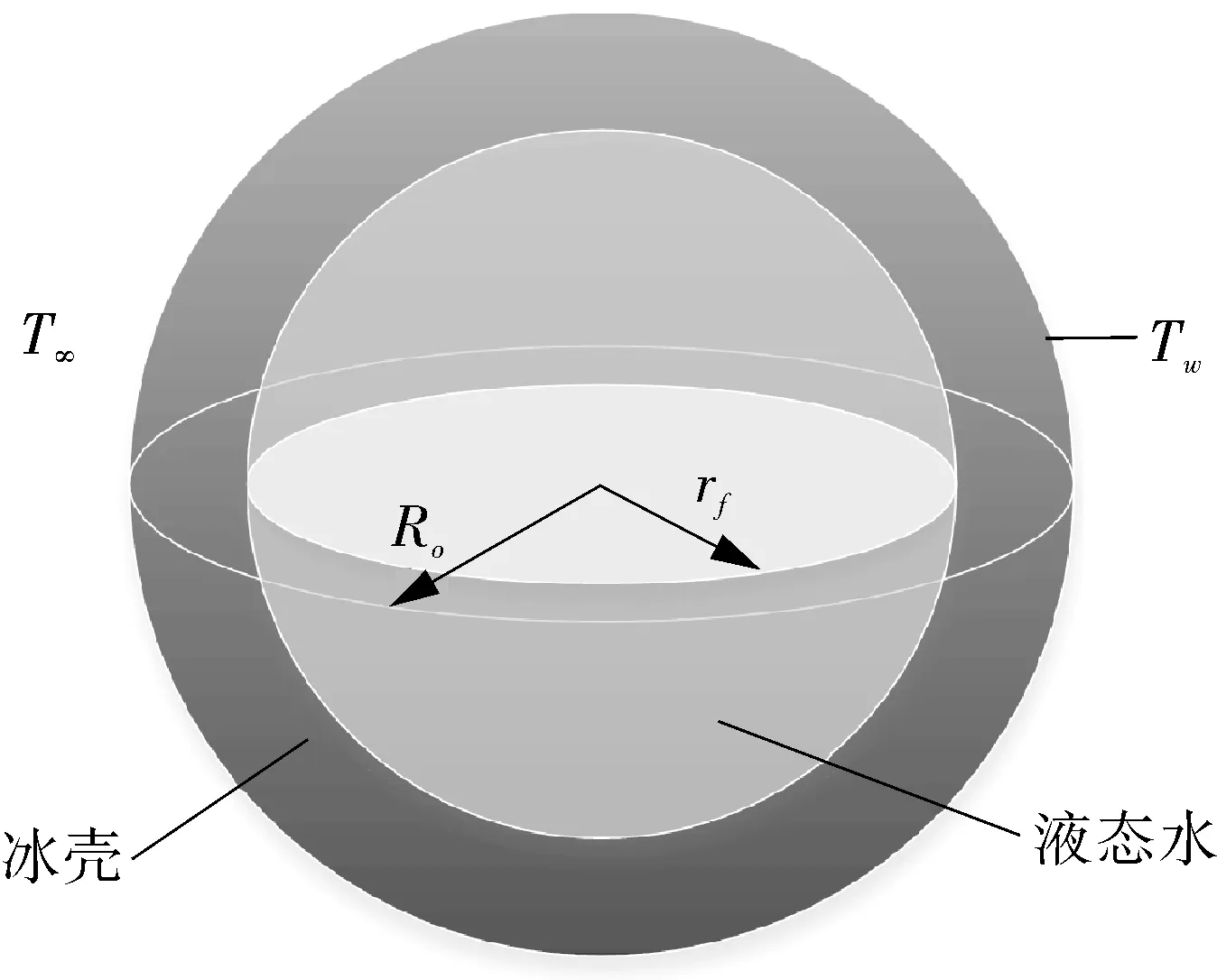

水滴在低温环境中冻结成冰粒是一个非稳态过程,其传热作用主要以对流换热为主,伴随传质传热以及热辐射[11]。GAO等[12]和李德玉[7]在对水滴冷冻过程的试验研究中发现,球形水滴遇冷后先从外表面固化形成冰壳,内部液态水不断向外传递热量加厚冰壳,最终完全冻结形成冰粒,对应的“冰球”物理模型如图1所示。

图1 “冰球”物理模型Fig.1 “Puck” physical model

对于传统的低温气体冷冻法,水滴冻结会存在较大的过冷度,凝固过程可观察到4个独立的阶段,分别为预冷、复辉、冷凝和冷却阶段,其中仅有复辉和冷凝阶段涉及相变。然而,在超低温液氮冷冻法中,水滴与液氮之间的大温差导致液-液界面发生无强制对流的沸腾现象[13],剧烈的换热过程使得复辉阶段极短[12]。

为建立微小水滴在液氮环境中凝固的数学模型,假设水滴在相变时跨越过冷态直接发生冷凝,并做出如下简化假设:(1)水滴形状为球形;(2)水滴的传热为各向同性;(3)冰壳表面温度等于冰点温度;(4)不考虑水滴表面辐射换热的影响。基于能量守恒定律,假定水滴向低温环境释放的热量被完全用于冷凝阶段的相变,即水滴表面传输给超低温液氮的热流等于水滴冷凝阶段相变释放的潜热:

式中,Tm为冰点温度;λs为冰壳的导热系数,W/(m·℃),λs取2.2 W/(m·℃);h为冰壳与低温环境间的对流换热系数;ρ为冰粒的密度;Lf为液滴的冷凝潜热。

本文模型假设水滴在冰点温度(Tm=0 ℃)开始冷凝冻结,即t=0时:

对式(1)分离变量求积分,可得到固液界面半径为R时水滴相变冻结时间[14]:

令R=0,可得到水滴在超低温环境中完全冻结的冷凝时间:

由式(4)可知,水滴在液氮制冷环境中的冷凝时间主要取决于3个因素,分别为低温环境温度T∞、水滴半径R0以及对流换热系数h。本文中微小水滴在低温环境中的凝固相变会引发池式沸腾,换热过程剧烈,以往的研究中常将其对流换热系数h视为一个无限大的数值,即在计算冷凝时间时忽略R0/3h项。由于常温水滴在液氮制冷环境下接触冻结的过热度大,大量氮气气泡产生并在冰壳表面结成气膜,故本文将液氮在水滴表面沸腾换热相变的过程视作膜态沸腾,并考虑冰壳与低温氮气膜层间对流换热系数的影响,以提高模型精确度。Frederking分析了球形表面的沸腾试验数据,并推导出适用的经验公式[15]:

式中,λv为气相导热系数,W/(m2·K);系数取值为C=0.15,m=1/3;Ra'为瑞利数,计算得Ra'>5×107,即证实了微小水滴与液氮间为处于紊流的膜态沸腾换热,换热过程以热对流为主导[16];ρv为气相密度,kg/m3;ρl为液相密度,kg/m3,取饱和温度下的对应密度;μv为氮气动力黏度,Pa·s;Cpv为气相定压比热容,J/(kg/K);hfg'为修正后的汽化潜热,kJ/kg;g和g'分别为沸腾处所处重力和地面重力,m/s2。

式中,hfg为液氮汽化潜热,kJ/kg;ΔT为过热度,取水滴表面与饱和温度的平均值。

综上所述,得到的式(1)~(7)即为微小水滴在液氮环境中凝固的完整数学模型。

1.2 模型验证

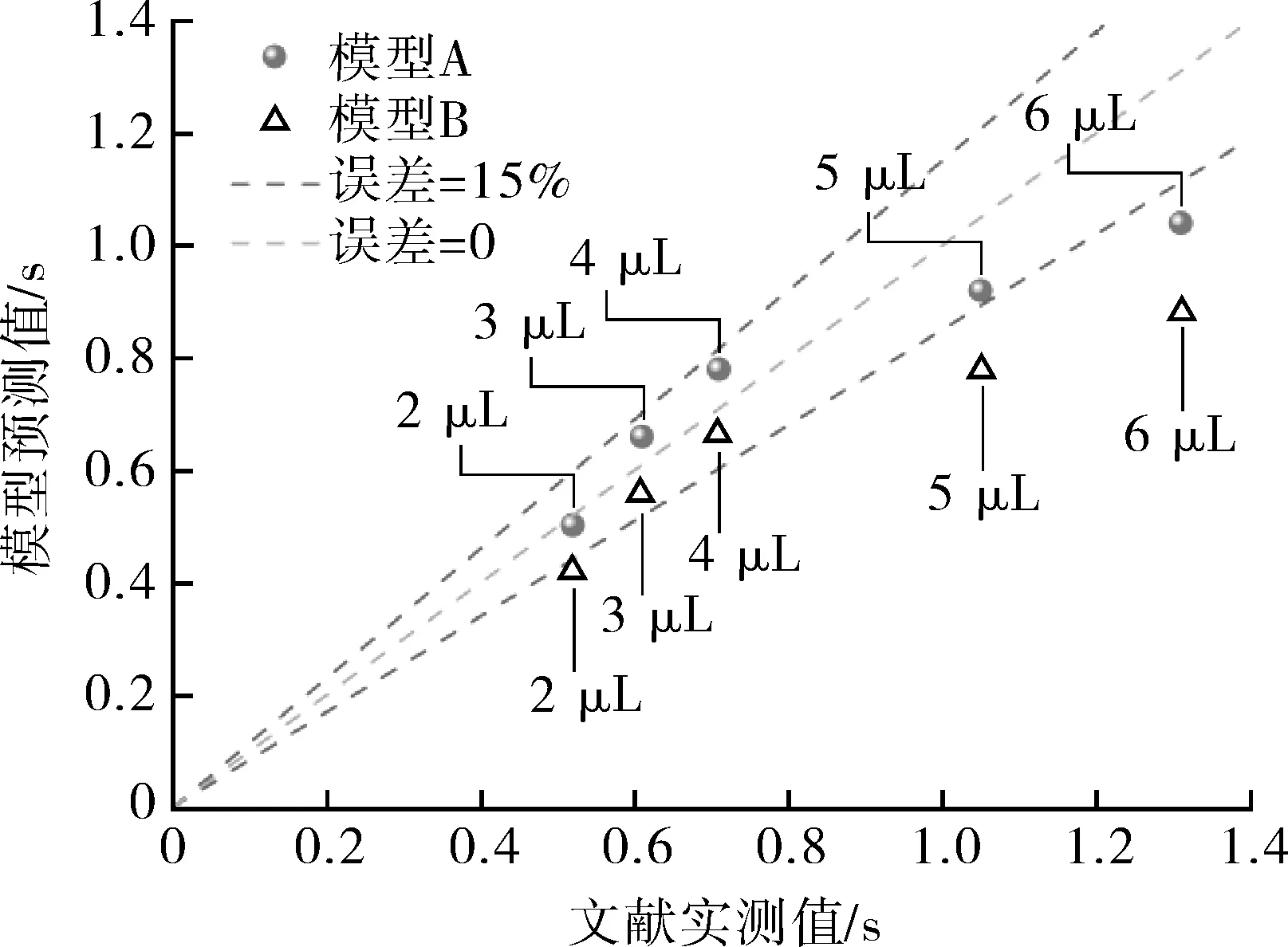

为验证微小水滴液氮环境凝固数学模型的准确性,采用李敬彬等[17]的试验数据作为验证标准。该试验采取可视化手段研究了微小单水滴凝固在液氮环境下的冻结特征,并对不同体积的水滴凝固时间进行了精细测量,具有良好的可信度。采用文献中的试验参数,对不同体积水滴的相变时间分别采用1.1中建立的数学模型(模型A)和未考虑对流换热系数的模型B进行计算。由图2可知,对于体积为2~5 μL水滴,模型A得到的凝固时间与试验实测值相近,误差在±15%以内;体积为6 μL的水滴凝固数值预测略低于实测值,考虑误差主要来源于:(1)水滴在液氮浴中引发紊流的膜态沸腾,大量氮气聚集导致气液交界面极不稳定,随时可能破裂变成大气泡脱离冰壳表面,导致热电偶测温精度低;(2)液氮紊流的膜状沸腾蒸发相变涉及多种沸腾机制,但由于该过程具有强烈的非定常性,相间的速度差异、交界面运动和动量、能量交换等因素导致沸腾传热的准确描述的难度大,故模型A中关于对流换热系数的计算中仅考虑水滴与低温环境间的膜态沸腾换热。相比之下,模型B的预测结果与试验实测值偏差较大,本文建立的数学模型预测值与试验实测值吻合更佳,验证了本文数学模型的准确性。

图2 微小水滴液氮环境凝固数学模型验证Fig.2 Verification of the mathematical model of microdroplet solidification in liquid nitrogen environment

2 液氮环境冰粒高效制备试验研究

2.1 试验系统设计

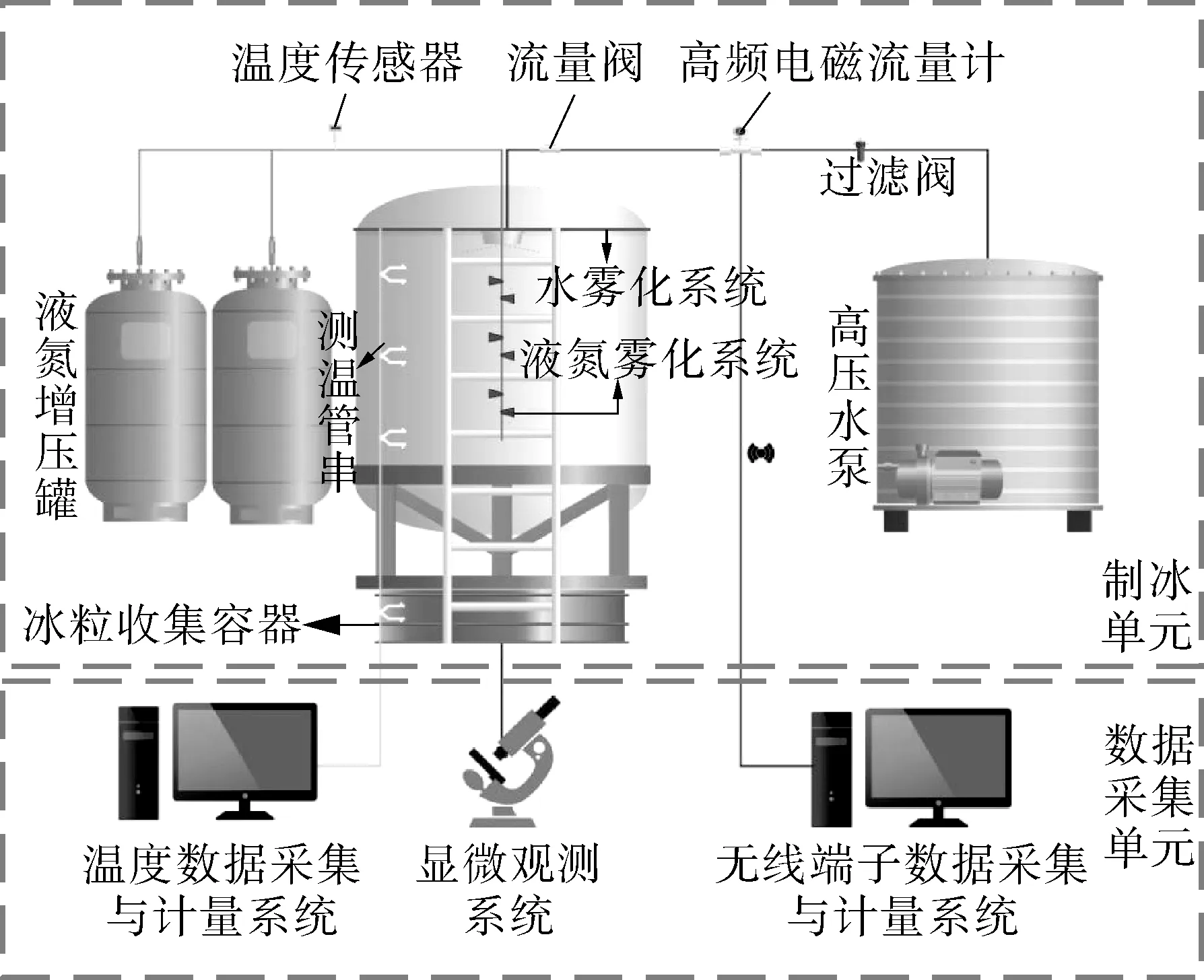

高效冰粒制备试验系统由制冰单元和数据采集单元组成如图3所示,其中制冰单元包含制冰仓、水雾化系统和液氮雾化系统。水雾化系统主要包括AAZ-W型空心锥形低压微细雾化喷嘴、高压水泵等部件,液氮雾化系统主要包括耐低温精细锥形雾化喷嘴和自增压液氮罐。数据采集单元采用OMEGA-E型热电偶测温管串对制冰单元温度数据进行实时监测和采集,选用高频电磁流量计配合无线端子数据采集系统进行水雾化系统的流量监测,利用徕卡Z6APO显微镜进行冰粒粒径统计。

图3 高效冰粒制备系统示意Fig.3 Schematic diagram of efficient ice particle preparation system

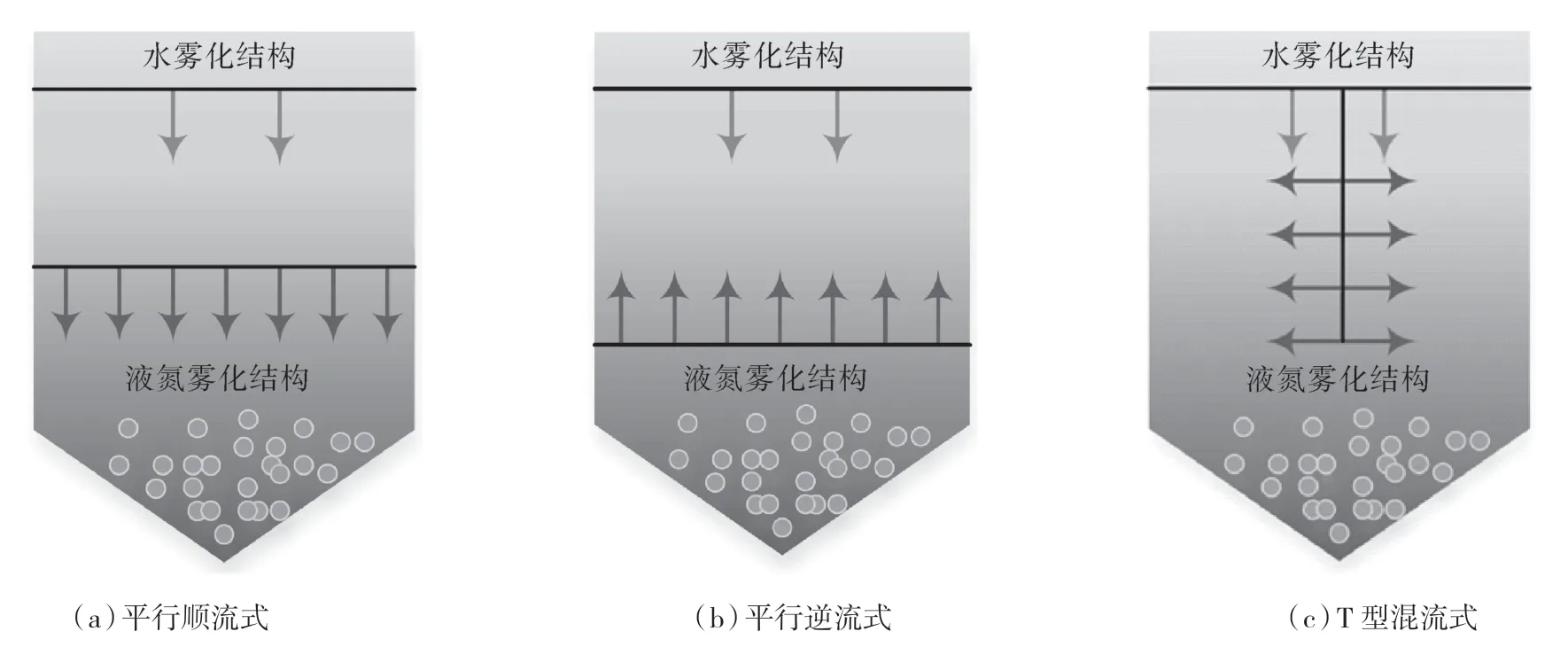

本试验系统原理是通过液氮雾化系统为制冰单元预冷,水雾化系统生成的微小水滴在超低温环境中沉降凝结,以实现冰粒的高效实时制备。试验设计了平行顺流式、平行逆流式和T型混流式3种水-液氮双雾化系统换热结构,为满足多结构优化试验条件,选用换热面积最大的平行顺流式结构进行制冰仓参数设计。

水雾化系统生成的水滴粒径约为100~200 μm,采用模型A计算换热时间t=0.035 s。由于液氮为低黏性流体,且在平行顺流式中和水滴流动方向保持一致,故不考虑两相间黏性阻力,利用牛顿定律估算水滴沉降距离H如下:

由空心锥形雾化喷嘴数据可知,水滴初始速度v0=10 m/s,代入式(8)得到H=0.35 m。本试验中,制冰仓的上部设计为单层圆柱状沉降段H1,为保证水滴和液氮充分接触冻结,H1=2H=0.7 m。为方便冰粒沉降输送和避免其在仓底发生黏结,制冰仓下部设计加装圆台状双层保温段,高度H2=1 m,上、下端盖高度H3均为0.2 m,则制冰仓的高度H'=H1+H2+2H3=2.1 m。

制冰仓的直径通过试验测量液氮雾化喷嘴实际雾化面积设定[18],实测雾化面积Sn为0.053 m2,即雾化半径Rn为0.13 m。为优化制冰仓体积,试验设定雾化结构每行最多安放4个雾化喷嘴,即D=8Rn=1.04 m。为更好地维持冰粒制备的低温环境,制冰仓外壁面均加装5 mm保温材料。

2.2 试验方案

基于换热器工作原理,本试验设计了3种水-液氮双雾化配合结构:(1)平行顺流式;(2)平行逆流式;(3)T型混流式,如图4所示。试验时,控制自增压液氮罐和高压水泵对多雾化结构的初始供给压力相同。水-液氮双雾化系统均采用1.5 mm通径的雾化喷嘴,设定水-液氮的雾化流量比为1:2,通过调节喷嘴安放位置完成3种雾化系统结构的布置,具体设置参数见表1。水滴在低温沉降过程中相变冻结,生成的冰粒通过制冰仓下端出口落入冰粒收集容器,通过数据采集单元获得其粒径及温度数据。

表1 双雾化系统设计参数Tab.1 Design parameters of double atomization system

图4 水-液氮双雾化配合结构示意Fig.4 Schematic diagram of water-liquid nitrogen double atomization structure

2.3 试验结果

(1)制冰仓温度变化规律。

为提高制冰单元的稳定性,试验初始应安装并启动液氮雾化系统对制冰仓进行降温预冷,时长为3 min。待仓内环境温度达到冰粒制备所需的超低温条件后,加装并启动水雾化系统,观察冰粒收集容器内落冰情况。图5示出T型混流式结构下一次制冰系统运行的制冰仓温度变化曲线,该次运行总时长为430 s,第40 s时启动液氮雾化系统进行预冷,仓内温度在时间为3 min内由室温逐渐降至-140 ℃以下。制冰阶段,启动水雾化系统,制冰仓温度急剧回升,在极短的时间内有大量冰粒落入底部冰粒收集容器中。最后,先后关停双雾化系统,制冰结束,仓内温度短暂下降后趋于平稳。

图5 T型混流式制冰仓温度变化曲线Fig.5 Temperature variation curve of T-type mixing-flow ice making chamber

(2)双雾化结构优选。

冰粒的力学性能是影响射流表面处理作业质量的关键因素之一[20-22]。在冰粒射流的研究中,冰粒硬度反映了其产生冲蚀和切削等作用的能力,对表面材料去除率影响很大[22]。此外,由于冰粒磨料存在环境对温度要求的特殊性,其颗粒间的黏结特性也会直接关系到冰粒输送的稳定性[23-24],进而影响最终清洗作业的质量。因此,本文选取冰粒的硬度和黏结力作为评价和优选双雾化结构的重要指标。

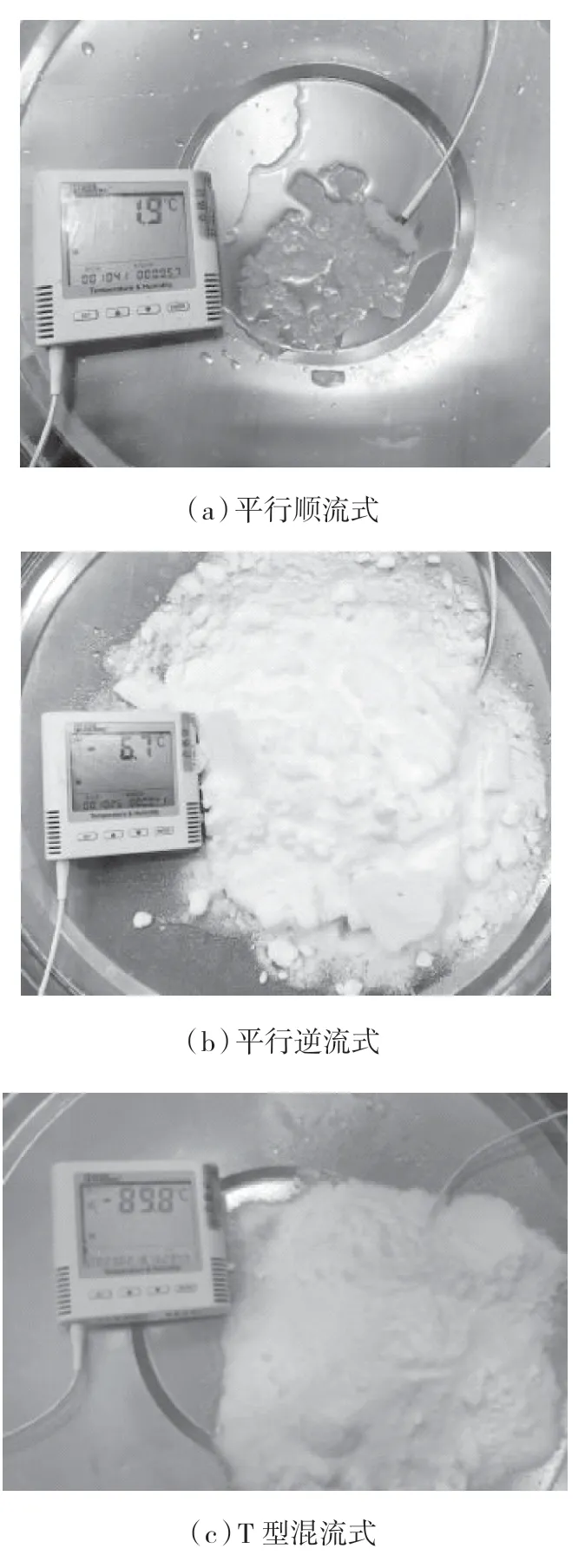

图6示出3种结构在一次制冰系统运行后获得的冰粒。

图6 多结构制冰结果Fig.6 Results of multi-structure ice particles preparation

图6(a)中,平行顺流式结构的试验产物为冰水混合物,温度为1.9 ℃。在顺流式的流场中,雾化后的液氮和水滴在入口处接触并形成较大的温差,随着重力下降,温差沿传热路径减小。由于液氮经雾化后大量沸腾生成氮气,制冰仓的传热面积并不足以使水滴充分冻结,导致收集的冰从雪花状快速黏连为片状冰。图6(b)中,平行逆流式结构生成冰粒的温度约为-6.7 ℃,堆积后黏连压实成大块团状的情况较为严重。相较顺流式结构,逆流式流场中的液氮和水滴在传热路径中的温差分布较为均匀,在同样的传热条件下所需的传热面积更小。但由于液氮在沿着竖直向上的方向流动时剧烈相变,制冰仓顶部有大量氮气溢出,导致液氮消耗量大,获得的冰粒温度并不理想。由图6(c)可知,T型混流式结构获得的产物为类似砂粒状的纯固态冰颗粒,温度可低至-89.8 ℃,运行过程中出冰量大且连续。混流式流场中,液氮和水滴呈交叉十字向流动,液氮喷嘴可沿径向自上而下的灵活排布,雾化预冷后的制冰仓将维持在均匀、稳定的超低温状态。水滴在入口处的大温差下瞬间相变,并沿着下降路径进一步硬化,最终获得硬度较高的理想冰粒。

为进一步研究换热结构对黏结力的影响,对多结构下制冰结果为纯固态的冰粒进行显微观察,如图7所示。

图7 冰粒形态Fig.7 Morphology of ice particles

结果表明,平行逆流式结构下制备的冰粒粒径普遍更小,颗粒形态较差,有较为严重的冰粒团聚黏连情况;T型混流式结构获得的冰粒圆度较高,多数有清晰的边缘,未观察到明显的团状黏连。采用Imang J软件对T型混流式结构下圆度较高的冰粒粒径进行统计,结果显示有89%的冰粒粒径分布范围在100~200 μm之间,平均粒径为146.1 μm,如图8所示。

图8 T型混流式制备冰粒粒径分布Fig.8 Particle size distribution diagram of ice particles prepared by T-type mixing flow ice making chamber

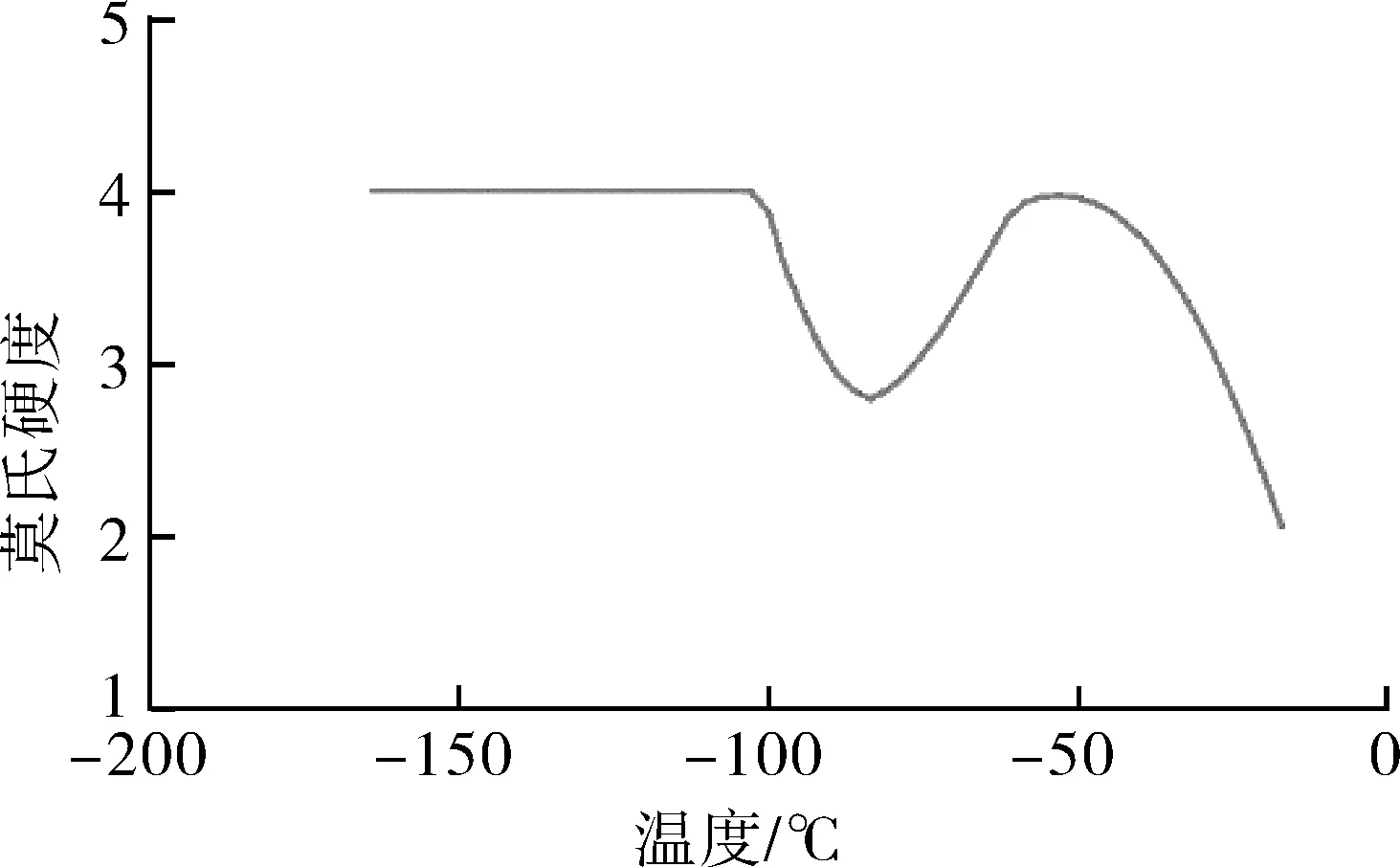

为进一步优选出适用于冰粒射流清洗的冰粒制备结构,对多结构冰粒产物的硬度和黏结特性进行综合评价。基于实测的冰粒温度数据,冰粒的莫氏硬度采用图9中TAOSHIAKI等[25]推荐的曲线进行厘定。

图9 冰莫氏硬度与温度的关系Fig.9 Relationship between Mosh hardness of ice and temperature

由图9可知,冰粒的莫氏硬度随温度变化的趋势为增-减-增-平型,硬度区间为2~4,峰值出现在-60 ℃和-100 ℃附近。此外,本文采用JENSEN等[26]建立的冰粒间克服黏结所需分离拉力和冰粒温度的定量关系,对冰粒的黏结特性进行评价。由图10可知,黏结冰粒的分离力随温度上升呈现指数式增长,并在-27 ℃左右几近于0。对照试验结果可知,平行顺流式和平行逆流式结构生成的冰粒都存在温度过高,黏连严重的问题,对应的莫氏硬度约为2,几乎不具有材料去除能力;T型混流式结构制备的冰粒温度为-89.8 ℃,莫氏硬度约为4,黏性力几乎为0。综上可知,本试验研究在小流量液氮条件下,实现了硬度较高且不宜黏连的优质冰粒磨料制备,可以满足冰粒射流绿色清洗工艺的作业工况。

图10 分离力与冰粒温度的关系Fig.10 Relationship between force required to separate two ice particles and temperature

3 结论

(1)基于传热守恒定律,建立单液滴在液氮环境下凝固的数值模型,并验证了其求解精度,模型能较好地预测液氮环境下冰颗粒的凝固过程,可为超低温环境下水滴的凝固时间提供理论依据。

(2)搭建了冰粒制备系统,设计多结构双雾化制冰方案,并优选出T型混流式双雾化配合结构为最佳制冰结构方案,实现了冰粒实时高效制备,为冰粒射流工业化应用奠定了基础。

(3)搭建的冰粒制备系统可在水-液氮雾化流量比为1:2时制备理想的冰粒磨料,其平均粒径为146.1 μm,温度为-89.8 ℃,莫氏硬度约为4,黏性力几乎为0,完全满足冰粒射流的需求。

(4)建议在冰粒高效制备的基础上,开展冰粒的掺混、输运及射流参数优化等方面研究,以推动冰粒射流绿色清洗工业化应用。