基于UC3842反激式AC-DC开关电源设计

朱云智,冯文博,崔祖胤,王宏伟,王国桢

(湖南工业大学电气与信息工程学院,湖南株洲 412007)

开关电源被广泛应用于各行各业,反激变换器是开关电源最常见且被广泛应用的部分。开关电源的设计若不合格或性能较差,将会造成资源浪费,同时会影响设备整体寿命的长短。因此设计一个高效率、高可靠性、优良输出性能的开关电源极其重要[1]。文献[2]对反激式高频变压器的优化及其应用进行了研究,并对绕组结构优化和寄生参数进行了阐述。文献[3]主要对多输出交叉调整率展开了深入的研究,找到了影响开关电源交叉调整率的因素,并提出了改善措施。文献[4]阐述了EMI 的参数设置,并设计了差模共模组合EMI 滤波器,提高了抗电磁干扰性。文献[5]设计了反激式开关电源电流型控制方式的双闭环反馈回路和零点-极点补偿网络,并对补偿网络的设计进行了深入研究。

文献[6]分析了控制电路的设计,应用Multisim中搭建了仿真电路,验证了设计的正确性。文献[7]用Saber 软件仿真工具搭建了电路闭环仿真模型,模拟反激式电路的环路控制,证明了设计的正确性和可行性。文献[8]使用Pspice 模型组合成完整的电源仿真电路。对开关电源闭环控制系统的动态响应过程进行仿真分析,证明了电路设计的有效性和准确性。文献[9]设计了高频变压器的新型绕组结构,使用PEmag 和Simplorer 软件进行了高频变压器的设计建模和联合仿真。PSIM 是一款先进的仿真软件,具有快速稳定的仿真引擎,运行效率高、收敛性强、仿真过程真实性较高。该文介绍了一种基于UC3842反激式AC-DC 开关电源的原理和设计方法,用同步整流管代替二极管整流,具有两路输出,输入电压为交流85~265 V,输出电压为直流12 V,电流为5 A,输出电压为直流6 V、电流为3.6 A。

1 系统的总体设计及其原理

反激开关电源系统架构图如图1 所示。电路主要由输入EMI 以及保护电路、单相桥式整流电路、开关管、变压器、反馈电路、输出整流滤波电路、PWM控制电路等部分组成[10]。

图1 系统整体架构图

交流电通过单相桥式整流滤波电路转化为直流电,再经过反激电路降压成高频矩形波电压,最后通过整流滤波电路输出所需的稳定直流电压[11]。反馈电路、PWM 控制电路、变压器、整流滤波电路形成闭环反馈控制电路,PWM 控制电路通过反馈信号来调节MOS 管的驱动,控制MOS 管开通和关断的时间来输出稳定的电压和电流。

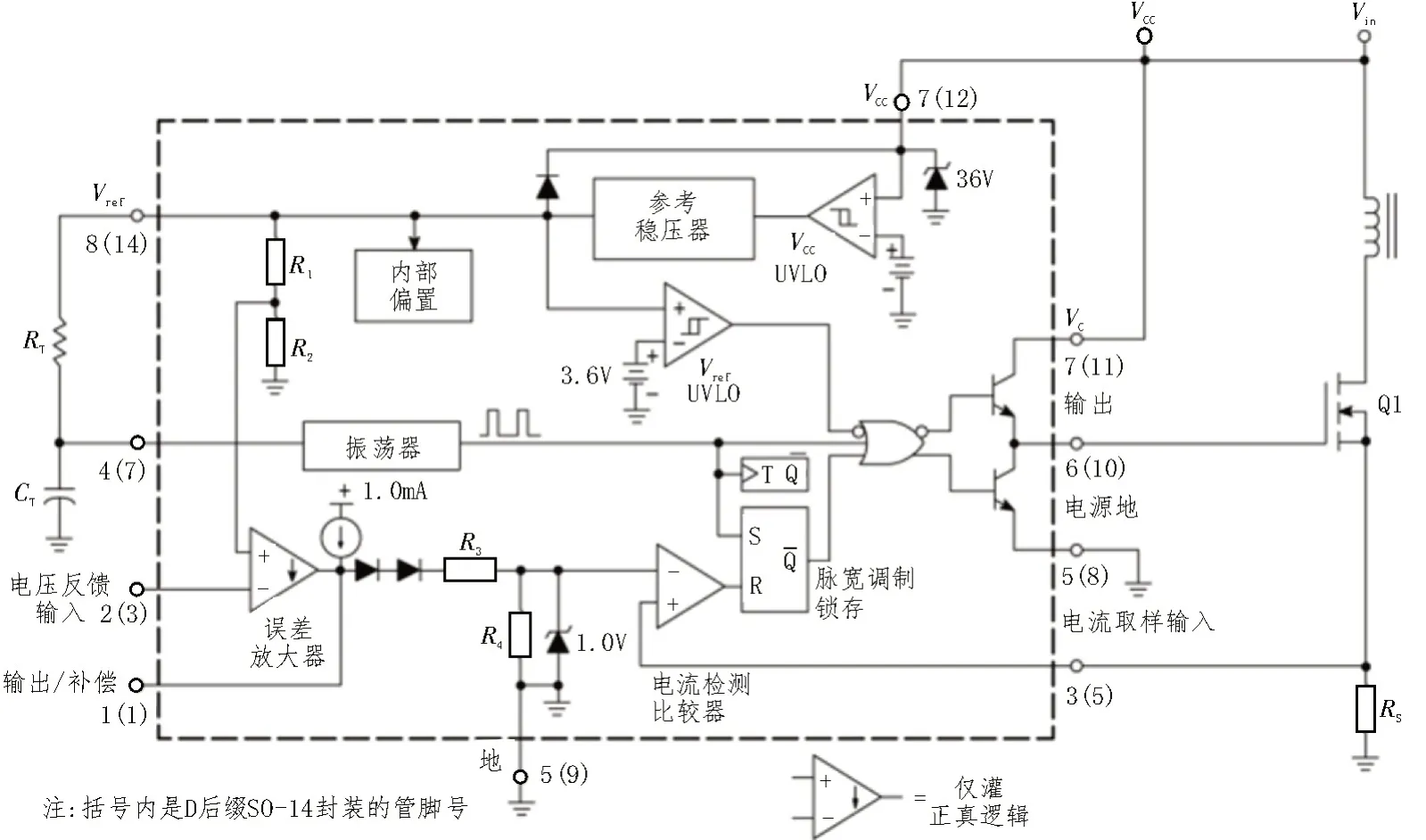

2 UC3842内部结构及引脚功能

UC3842 内部结构图如图2 所示。

图2 UC3842内部结构图

如图2 所示,整体UC3842 的功能模块主要由振荡器、误差放大器、电流取样比较器和脉宽调制锁存器、欠压锁定比较器、基准电压等部分组成。芯片引脚1 为误差放大器输出端,用于环路补偿。引脚2 为误差放大器的反相输入端,通过一个电阻分压器连接到开关电源输出。引脚3 为电流取样端,当正比于电感器电流的电压接入到该输入时,脉宽调制器利用其中的信息使输出开关截止。引脚4 将电阻RT连接至Vref以及电容CT连接至地,使振荡器频率和最大输出占空比可调。引脚5 为控制电路和电源的公共地。引脚6 为输出端,直接驱动功率MOSFET 的栅极,高达1.0 A 的峰值电流经该管脚进行拉和灌。引脚7 为控制集成电路的正电源端。引脚8 为参考输出端,通过电阻RT向电容CT提供充电电流。

3 电路设计及元器件的选择

3.1 磁芯的选择

磁芯的计算公式为:

式中,Ko为窗口填充系数0.4,Kj为电流密度系数;Bw为变压器磁通量;LP为变压器初级电感量;IP为变压器初级峰值电流。

查阅相关的磁芯规格手册,选择PQ2625 的磁芯设计变压器,查询磁芯手册得到该磁芯的AP值为0.997 1 cm4,可满足变压器磁芯选择要求。查询磁芯手册得到该骨架的窗口Aw为84.5 mm2和磁芯截面积Ae参数为118 mm2。

3.2 变压器设计

变压器初级绕组匝数为:

初级峰值电流为:

初级电感量为:

变压器原副边匝比:

辅助绕组匝数为:

式(2)-(6)中,Vinmin为最小输入电压;Dmax为最大占空比;Ae为磁芯截面积;Bmax为变压器最大磁通量;fs为开关工作频率;Pin为输入功率;n为原副边匝比;Vor为反射电压;Vf为二极管导通电压;Vout为输出电压;Vout1为额外绕组输出电压;NS为副边匝数。

计算得到初级峰值电流为2.341 A,变压器初级侧电感为LP为256.622 μH,变压器初级匝数NP为30 匝,第一路变压器副边匝数NS为4 匝,第二路变压器副边匝数NS1为1.5 匝,辅助供电绕组的匝数NS2为5 匝,变压器原副变比n为8 匝。

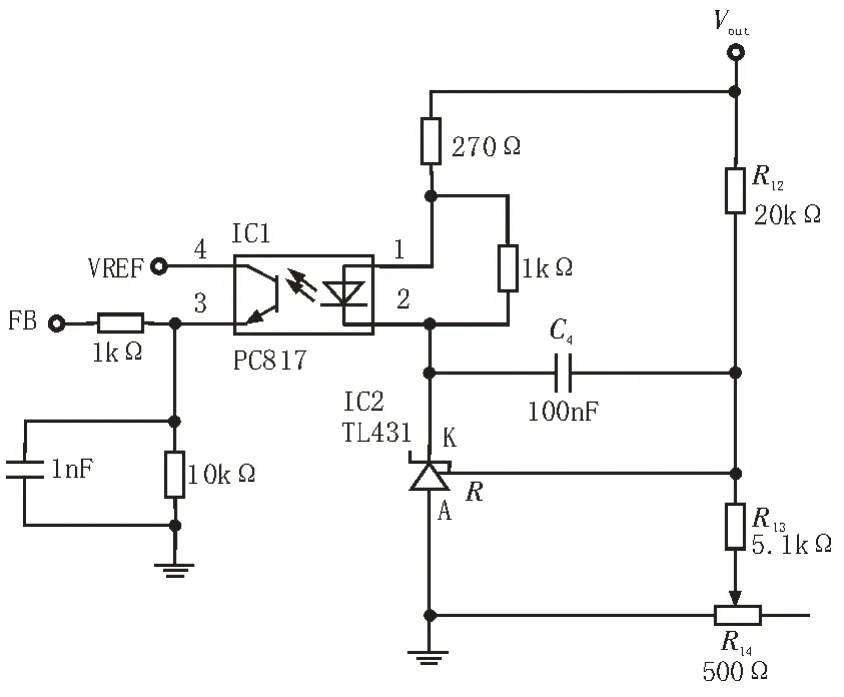

3.3 取样反馈电路

取样反馈电路由线性光电耦合器、三端可调稳压管与R12、R13、R14构成的输出电压分压检测电路所组成。取样反馈电路如图3 所示。

图3 取样反馈电路

使用TL431 芯片为反馈电路提供稳定的2.5 V电压。当反激稳态输出为12 V 时,分压点的电位为2.5 V,同时通过调整R14电位器,可以精确调整输出电压[12]。当输出侧电压偏离控制目标后,通过TL431内部三极管的导通强弱,使得流过光耦二极管的电流发生变化,光耦三级管导通强度发生变化,进而引起反馈点FB 电位的变化。R12与C4共同构成电压反馈补偿环节,可以获得较好的输出电压特性[13]。

4 反激闭环控制

4.1 峰值电流控制

反激开关电源的输出控制采用峰值电流控制模式,由内部的电流环与外部的电压环组成。电流环的控制逻辑:如果MOSFET 控制的PWM 占空比变大,那么原边电流的峰值就会升高,同时变压器储存的能量会增加,最后输出的电压变大,也就是说输出电压的高低,随占空比的变大而升高,随占空比的减小而降低。占空比的大小与原边电流峰值的大小呈线性关系,所以可以通过调节原边峰值电流来调整输出电压的大小,如果峰值电流上升,则输出电压就升高,如果峰值电流下降,则输出电压降低。电流内环控制如图4 所示。

图4 电流内环控制

峰值电流内环的控制逻辑由RS触发器与比较器构成,R1为原边电流的取样电阻,RS触发器的S端为工作频率的时钟触发信号,比较器的负端为峰值电流参考Ipk 信号,正端输入R1所取样的原边电流。

4.2 电压环控制

在实际应用中反激开关电源主要的控制目标为输出电压,所以需要构造一个逻辑电压环电路来控制输出电压,电流环以电压环的输出为参考。电压闭环控制如图5 所示。

图5 电压环控制

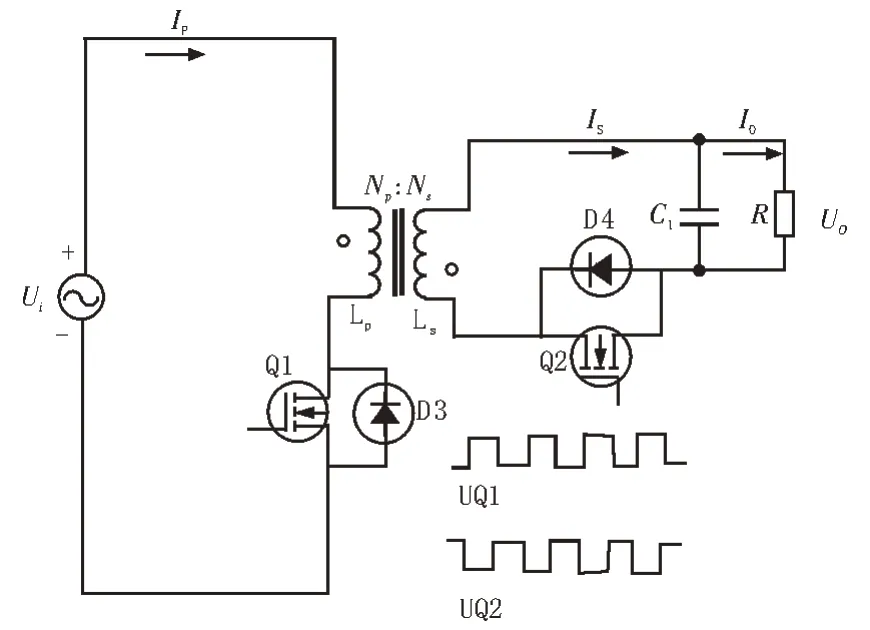

图6 同步整流反激变换器与驱动信号

Vo为输出电压取样,V1为需要控制的输出电压目标值,电压环含有运放电路、1 μF 电容、100 kΩ电阻、200 Ω电阻等。当输出电压Vo小于V1时,电压环运放电路的正输入端电压大于负输入端电压,运放电路的输出值升高,电流环路的峰值参考电流逐渐增加,在峰值电流环的作用下,占空比变大导致反激开关电源电路的原边电流峰值上升,进而引起输出电压变大。如果输出电压Vo大于V1时,电压环运放电路的负输入端电压将大于正输入端电压,运放电路的输出值减小,峰值电流环路的峰值参考电流降低,在峰值电流环的控制下,占空比会减小,反激开关电源电路的原边峰值电流下降,输出电压逐渐降低,最终使输出电压Vo稳定在目标值。

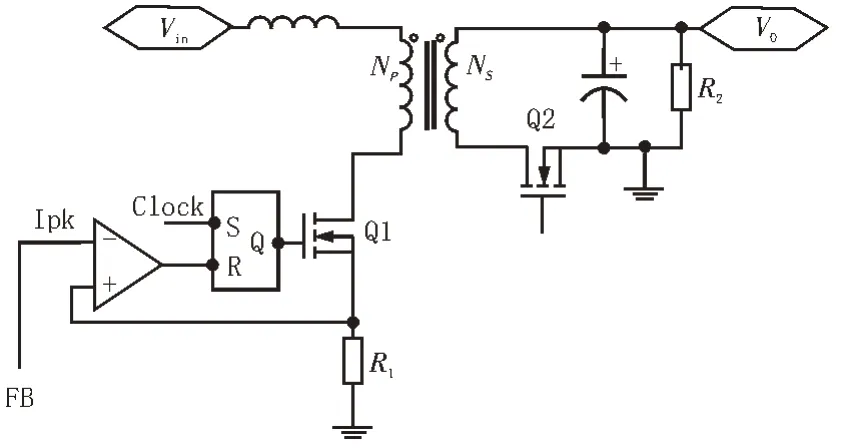

5 同步整流反激变换器原理

用同步整流管Q1 换替反激变换器副边的整流二极管,可以降低反激变换器损耗[14-15]。同步整流反激变换器与驱动信号如图7 所示。为实现反激变换器的同步整流,原边MOS 开关管Q1 与副边同步整流管Q2 要按顺序工作,即两管的导通时间不可以重叠[16]。当原边MOS 开关管Q1 导通时,Q2 截止,变压器开始存储能量;当原边MOS 开关管Q1 关断时,Q2 导通,变压器将存储的能量传输到副边绕组。在实际电路中,为了避免原边MOS 管Q1 和副边同步整流管Q2 同时导通,Q1 关断时与Q2 导通之间要有一定的延时;同样Q1 导通时和Q2 关断之间也会有一定的延时。

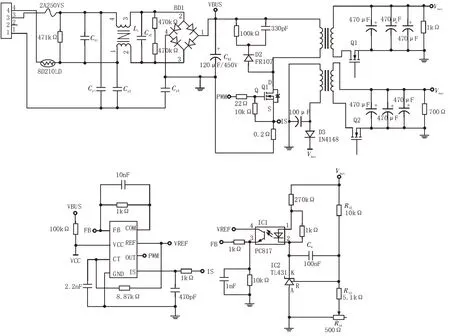

图7 基于UC3842反激开关电源

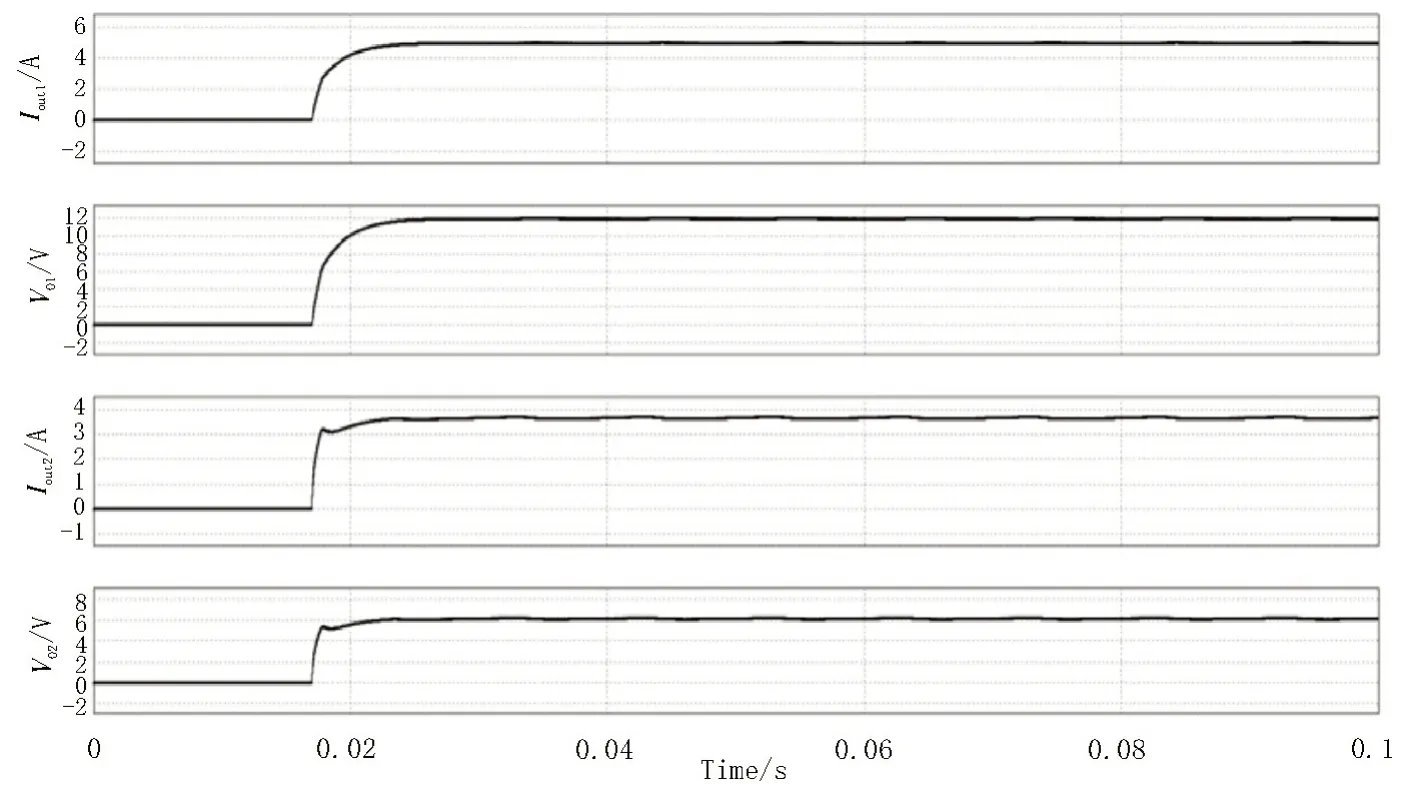

6 电路仿真

基于UC3842 反激开关电源如图7 所示。交流电经过整流桥转化成馒头波的直流电,经滤波电容之后,再经过变压器为后级电路提供稳定的直流电压。通过PSIM 仿真得出输出电压和电流,如图8 所示,其波形如图8 所示。仿真输入为220 V 交流电,有两路输出,第一路输出电压为12 V,输出电流为5 A;第二路输出电压为6 V,输出电流为3.6 A。两路输出电压和电流纹波如图10 所示,第一路输出电压和电流的纹波分别为13.51 mV、5.58 mA,第二路输出电压和电流的纹波分别为21.75 mV、13.05 mA,电路输出的电压和电流比较稳定。输入电压均为220 V 交流电,满载时两路负载分别为2.4 Ω/12 V;1.66 Ω/6 V。如表1 所示,可知二极管整流12 V 和6 V 输出电压偏移量较大,分别为0.017 V 和0.078 V。采用同步整流技术后,12 V 输出电压的偏移量为0.009V,6 V 输出电压的偏移量为0.027 5 V,降低了输出电压的偏移率,提高了输出电压精度。

表1

图8 输出电压和电流

图9 输出电压和电流纹波

7 结束语

针对现代电子设备对电源输出稳定的直流电以及效率越来越高的要求,设计了一种多路输出反激式AC-DC 同步整流开关电源,输出分别为12 V 和6 V。采用导通电阻极低的MOSFET 代替二极管。介绍了开关电源的工作原理、UC3842 内部结构、反激闭环控制以及同步整流。使用同步整流技术提高了开关电源的效率以及输出电压精度。利用PSIM 仿真软件搭建开关电源整体闭环模型,获取输出电压波形、输出电流波形和电压纹波波形,结果表明反激式AC-DC 同步整流开关电源效率高、输出电压电流特性良好、纹波小、性能可靠。