“非经典”分子筛

——物质高效分离新技术研究综述

李鹤林,段陈阳,王翊冰,魏敬轩,卞江

1 北京大学化学与分子工程学院,北京 100871

2 北京大学元培学院,北京 100871

物质的分离与提纯是化学发展史上的经典课题,它关系到化学药物能否精准治疗,化学材料和日用品是否对人类无害等关乎人们生活与健康的问题。无数化学家为之做出了努力,从简单的过滤、蒸馏、结晶、萃取到色谱分离法、反萃取法,再到外消旋体拆分、动力学拆分、酶拆分等,无一不蕴含着化学家的智慧。可以说,物质的分离与提纯关系到人们的生命健康和生活质量,为化学理论的广泛应用铺下道路,也为进一步的探索与发现打下基础。

分子筛是一种人工合成的,具有选择性吸附与筛选功能的颗粒状固体物质,其化学本质常为水合硅铝酸盐或复合金属氧化物。其与沸石的结构类似,具有一定直径的孔道结构。对于水分子、醇类溶剂分子等,只要分子尺寸小于分子筛孔道尺寸,小分子就可以进入分子筛孔道,被分子筛吸附。经典分子筛的孔径尺度具有均一性:晶态分子筛常含有2 nm以下的孔径(被称为微孔),其孔径尺寸是化学键尺度上的均一;常见的介孔分子筛,如MCM-41、SBA-15,其孔径尺寸是介观尺度上的均一。经典分子筛的优势在于分离操作简便,只需投入固体然后过滤;使用后易回收并重复利用;分离除杂较完全。目前,分子筛已在化学化工领域有广泛的应用,如作为干燥剂处理空气或某些液体,作为某些化学反应的催化剂和脱水剂,作为物质分离的简易工具等[1]。

随着科技的发展,人们发现传统分子筛无法分离物理性质相似的物质(如氢气与氦气、有机同分异构体等),只能除去水、乙醇等特定物质,具有一定的局限性,所以对于“非经典”分子筛的研究在科学界拉开了帷幕。研究中发现的“非经典”分子筛,包括多孔薄膜、多孔液体以及笼形分子等,它们都具有特异性结合某种特定分子并高效分离不同物质的性质,能够显著简化气体分离的操作,具有重要的实用意义。本文聚焦于这些“非经典”分子筛的合成、性质等研究进展,分析其在物质分离等领域的应用,并探讨和展望该领域未来可能的发展趋势。

1 无机多微孔薄膜分离法

1990年,大连化学物理研究所的Zhu等利用中空纤维薄膜从含40%-60% H2的混合气体中回收了高达85%的H2[2]。此后,对无机多微孔薄膜的研究迅速发展,研究者们把各类不同的无机材料做成薄膜,并用这些薄膜材料分离氢气,取得了令人瞩目的成果。

1.1 沸石型薄膜

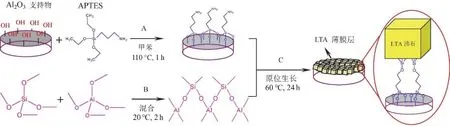

经典的分子筛容易制成颗粒状或粉末状,只能吸附较少量相应孔径的小分子,而不能满足两种大量物质的分离要求。沸石型薄膜是指硅铝氧化物通过沉积法得到的薄膜,在制备工艺和应用范围等方面有别于经典的沸石分子筛,具有耐高温、高强度的特点,能够胜任气体分离的工作。常用的合成方法包括原位沉积法和二次生长法等。原位沉积法指在水热条件下,将支持物浸入溶液中,使薄膜沉积在支持物的表面。这种方法需要严格控制条件,且此时晶体的生长和成核同时发生,成膜的效率较低。更为广泛应用的方法是二次生长法,这种方法通过在晶体生长过程中抑制成核,能够更好地控制沸石结构的形成。该方法包括先化学合成沸石晶核,并将其附着在氧化铝或金属支持物表面上,再使其在水热条件下生长,最后使其陈化形成较为稳定的膜结构[3]。通过这种方法成功合成的沸石薄膜已经有很多种,包括LTA、CHA、MFI、DDR以及FAU等。

然而,在支持物表面沉积以上几种沸石薄膜时,沸石薄膜可能会出现裂缝、针孔、晶粒间空隙等缺陷。研究人员在弥补缺陷这方面也做出了努力,2010年,Caro等利用3-氨基丙基三乙氧基硅烷(APTES)在沸石薄膜与铝质支持物之间形成较为稳定的共价键连接,并提高了薄膜对氢气的选择性(图1)[4]。2021年,Yu等以TiCl4和乙二醇为前驱体,通过分子薄层沉积法用产生的烷氧基钛填补了薄膜的缺陷[5]。此外,化学气相沉积(CVD)等方法也被用于处理缺陷问题[6-8]。

图1 共价连接法连接LTA沸石薄膜与支持物[4]

1.2 其他类型的薄膜

其他类型薄膜包括硅胶型、金属有机框架(MOF)型等。早在1989年,Gavalas等就沉积出了具有氢气选择性的硅胶薄膜,激发了进一步的探索[9]。2015年,Winnubst等制备了掺杂有四价锆的二(三乙氧基硅基)乙烷(Zr-BTESE)薄膜,将H2对CH4的选择性提升到400,大大提高了氢气纯化效率[10]。与BTESE膜相比,Zr-BTESE膜也使得H2对N2和CO2的选择性都有所提高,分别达到100和16。此外,该薄膜在氮气气氛中经过400 °C或600 °C的焙烧后,X射线衍射光谱图中均未出现晶态氧化锆,证明了其具有一定的热稳定性。研究人员还进行了氮吸附分析,结果表明,相对于未掺杂的BTESE膜,Zr-BTESE膜的微孔体积和微孔表面积减少了三倍,表明Zr-BTESE具有不易使氮气进入的微孔结构。

同时,MOF型薄膜也是近年来的研究热点,人们不断尝试找出具有合适孔径的MOF材料。2014年,Yang小组报道了利用MOF纳米膜组装氢气分离薄膜的方法。他们从氧化石墨烯中得到启发,分批合成不同种的MOF膜,然后自上而下将其拼装得到具有较好选择性的薄膜[11]。经过多次XRD实验和功能测试,研究人员发现,具有更高渗透性的膜,其选择性越强;反之亦然。他们认为,按照ABAB……排列的各个薄层之间可以形成理论上只有氢分子能够通过的四元环,而CO2的透过是因为薄膜不可避免的缺陷。所以,如果严格按照规律排列这些薄层,薄膜的渗透性和选择性能够大大提升。此外,薄膜寿命测试表明,在含有约4% (摩尔分数)等摩尔H2/CO2气体的体系中,在150 °C下经过120 h测试后,该薄膜仍然表现出良好的稳定性。近年来,新的合成方案不断涌现,氢气分离的效率也在逐步提高。

1.3 微孔薄膜分离法的理论研究

对薄膜法分离气体的理论研究引起了广泛关注。Shui等认为,气体扩散的驱动力在于气体输入端和输出端的压强差,薄膜分离技术以不同气体的扩散速率的差别为基础。分离效率主要由薄膜的渗透能力和选择能力决定。渗透能力与气体流量、薄膜面积、薄膜厚度和膜两侧的压强差有关;而薄膜的选择性与膜两侧气体的摩尔分数有关[8]。Wang等提出,选择性分离氢气薄膜的工作机理主要为分子筛机理(Molecular sieve mechanism)和溶解-扩散机理(Solution-diffusion mechanism)[12]。分子筛机理认为,较小的氢分子能够穿过薄膜的空隙,较大的分子(如二氧化碳)被阻挡,从而达成分离。溶解-扩散机理更多见于金属薄膜分离氢气的工作,其认为,氢分子先在薄膜的表面分散并分解为氢原子,氢原子穿过薄膜后在另一侧重新变为氢分子。由于其他气体分子与氢气相比极难裂解为原子,因此可以认为薄膜对氢气有无穷大的选择性。通过在无机材料表面覆盖一层金属薄膜,可以提高分离效率[13]。

上面提到的不同种薄膜的不足之处和改进的方案各不相同。沸石型薄膜最大的不足在于合成效率与缺陷,未来或可通过预处理、后处理或流程优化等方法改进。硅胶型薄膜的稳定性不佳,但可引入疏水基团或金属元素来增强其稳定性。MOF型薄膜作为一种新兴的发展方向,还有很多未知的性质有待探索[14]。

2 多微孔液体分离法

尽管沸石、分子筛和MOF材料等在物质分离领域得到广泛应用,但是其作为固体试剂具有局限性,不能在流动的液体中被应用。于是,人们研发了能够自由流动的永久性多孔液体,大大提升了分离效率。

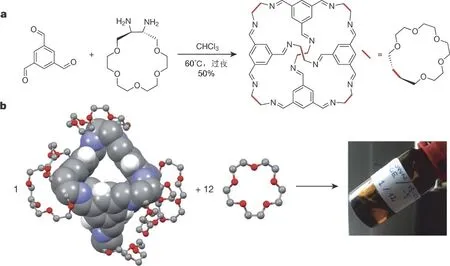

2.1 多孔液体

2015年,Giri等首次合成了多孔液体[15]。他们在室温下以15-冠-5作为溶剂,并在刚性有机笼状溶质分子中引入冠醚结构以提高其在较大体积的15-冠-5中的溶解度,最终得到了极高浓度44% (质量分数)的溶液(图2),其中笼的直径约为0.5 nm。研究者们选择甲烷分子作为可能合适的客体分子,经测试得到,多孔液体溶解甲烷的能力能够提高至纯15-冠-5溶剂的8倍。

图2 引入冠醚结构的笼状主体分子(a)和最终得到的多孔液体(b) [15]

之后,该小组又尝试了多种原料配比,合成了其他不同大小的“不规则”多面体笼形分子,并测试了它们对不同气体的溶解能力。该小组发现,在气体饱和的多孔液体中,加入较小体积的客体分子(如氯仿),其能够将孔隙中的气体分子排挤出来,产生宏观意义上的气体释放;若加入大体积的客体分子(如3,5-二甲基叔丁苯),则不能将气体分子取代,也就没有气体释放(图3)。因此,为了尽量提高多孔液体对气体的溶解度,应关注多孔液体添加剂的分子大小和性质。

图3 多种笼状分子及溶解度测试(a)和多孔液体添加剂取代客体实验(b) [16]

2.2 多孔水

上述多孔液体合成法以大体积分子溶剂为基础,仍有很大的缺陷,即与生产生活中更多出现的水体系不相溶。在2021年,Erdosy等成功得到具有多孔性的水溶液体系,并有望拓宽多孔液体的应用范围[16]。

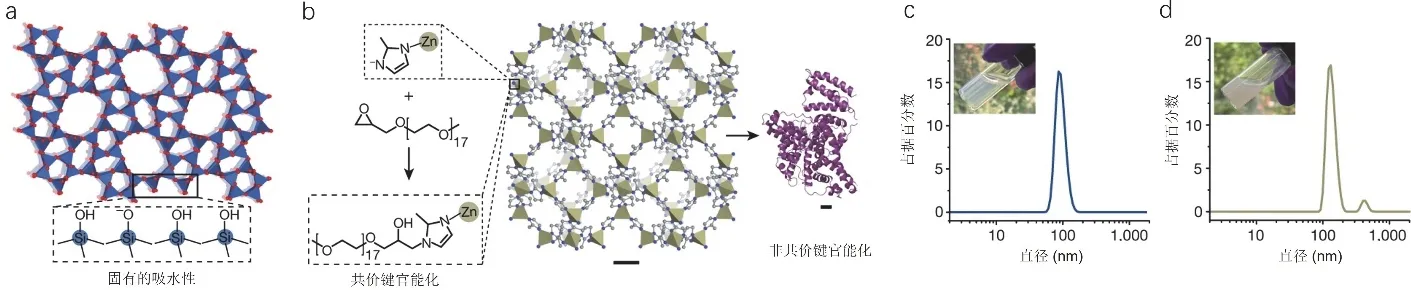

该小组从易溶而有孔隙的蛋白质中得到灵感,猜测内表面疏水而外表面亲水的“多微孔纳米晶体”可以在水中均匀、稳定地分散,具有在微孔网络中吸附气体分子的能力。所谓多微孔纳米晶体,就是将固体沸石或MOF材料做成纳米晶体的形态。他们由此制备出Silicalite-1纳米沸石晶体和以聚乙二醇片段稳定的沸石咪唑酯骨架(ZIF)纳米晶体。前者的孔径略低于100 nm,而后者略高于100 nm(图4)。ZIF纳米晶体能够借助外表面亲水基团在水中稳定分散而长时间不聚沉,其“微孔”由咪唑和Zn2+构成的框架结构围成。通过ΔG的计算得知,气体分子能够自发进入晶体孔隙内部,内部的疏水表面能保证水分子不进入,从而使气体保持干燥。有趣的是,在制备出胶体溶液后,该小组发现溶液的密度小于纯水的密度,这证明溶液中存在一定量的孔隙,且孔隙未被水分子填充。经过循环测试,研究者们发现制备出来的溶液具有良好的吸附解吸性质,并能够循环使用。

图4 Silicalite-1 (a)、ZIF-8 (b)的晶体结构和溶液中Silicalite-1 (c)、ZIF-8 (d)的粒径分布[16]

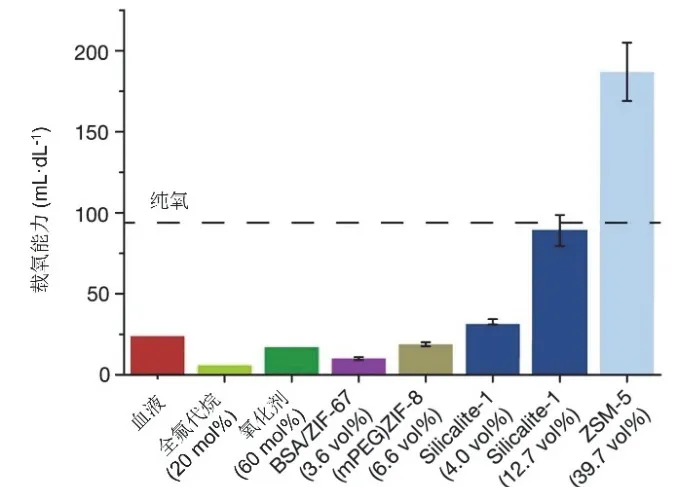

研究人员重点测试了这种液体对氧分子的吸附性,结果惊人:体积分数4.0%的Silicalite-1沸石胶体溶液的载氧量与人的血液接近;而体积分数12.7%的Silicalite-1沸石胶体溶液的载氧能力增加到与纯氧气相近的水平;更加出乎意料的是,平均孔径193 ± 32 nm,硅铝比64 : 1,体积分数39.7%的ZSM-5微晶胶体溶液的载氧量更是达到了纯氧气的2倍之多(图5)。因此,研究者们预测这种液体能够向载氧量低的血细胞输送氧气,或可作为未来生理学上的气体运输载体或血液替代品。然而,这种技术仍有缺陷:Silicalite-1的化学成分为二氧化硅,ZSM-5的成分为硅酸铝,它们一旦注入血管无法代谢,极容易在血管中沉积,阻断血液循环。如果未来科研人员能够不断探索增加胶体稳定性的方法,并模拟其在生物体系下的作用情况,弥补上述不足,则这样的发现有望用于拯救血液功能障碍患者的生命,具有重大的现实意义。

图5 各种胶体溶液的载氧量对比[16]

3 笼形分子分离法

自冠醚和穴醚发现以来,笼形分子和主客体特异性配对即成为了化学界研究的热点。2011年,Jin等用“一锅法”合成出了多种有机笼形分子,可实现CO2的高效分离[17]。常温常压下,其对CO2的选择性是氮气的36至138倍。研究者认为,产生如此高选择性的原因不仅因其有较大的氨基密度,而且也由于其拥有合适大小的孔隙,能够恰好容纳CO2分子。这种笼状结构也可以通过偶联反应以共价键连接形成三维框架,但CO2选择性会稍有下降。

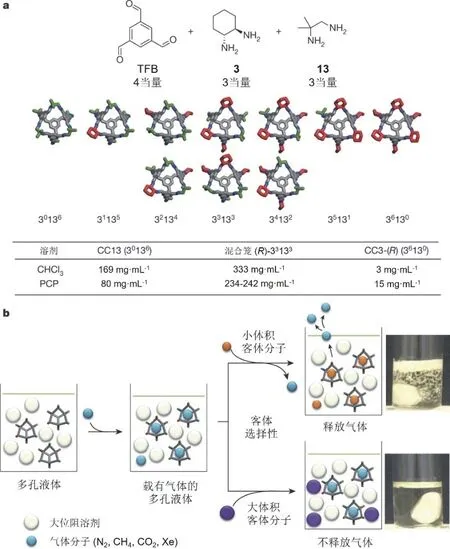

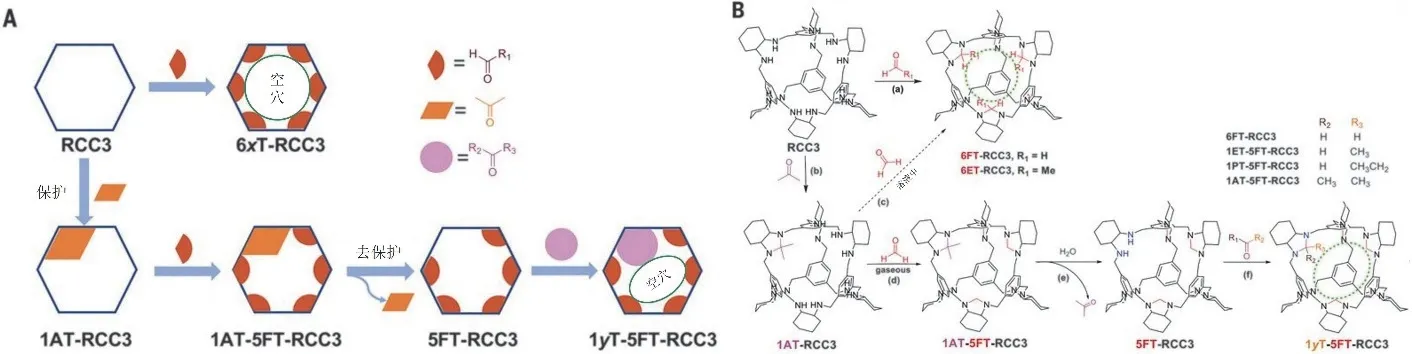

更为重大的发现出现在2019年,Liu等开发了一种利用有机分子分离氢同位素的方法,称作“量子筛分”法[18]。该小组通过在分子中引入大孔隙和小孔隙,同时获得了高D2/H2选择性和高氘吸附量。研究人员在合成“基本”的笼状分子RCC3后,通过氨基和羰基的缩合反应,利用不同的醛或酮取代基达到控制孔隙大小的目的,从而得到不同孔隙大小的笼状分子6xT-RCC3和1yT-5FT-RCC3等(图6)。

图6 不同孔隙大小的笼形分子示意图及其合成[18]

研究人员将高选择性的6ET-RCC3-R和高吸附量的CC3-S按照1 : 1的摩尔比组成混晶,测试其分离效率。发现在30 K时长时间使混晶与混合气体接触,D2/H2选择性可达8.0并保持稳定,D2吸附量则逐渐升高至4.7 mmol·g-1。研究者认为,改变组分和比例有可能进一步提高选择性和吸附量。

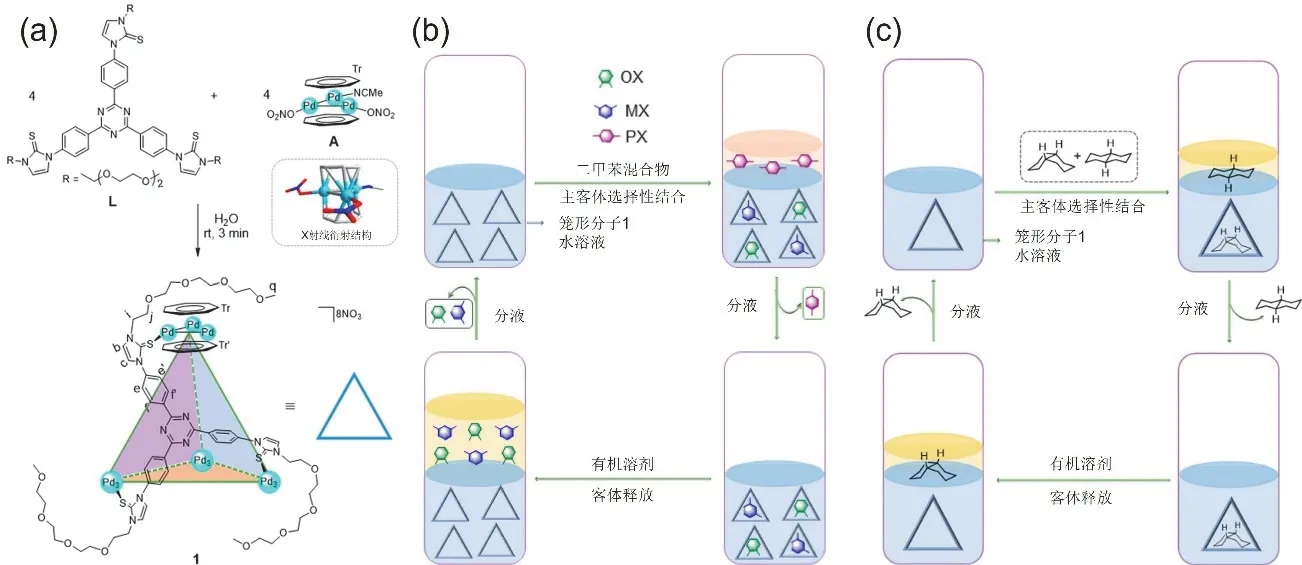

近年来,研究人员将目光转向以金属配位化合物为基础的笼形分子及其应用。2022年,Wang等制备了含有M—M键的[Tr2M3]4L4型四面体笼形分子[19],其中Tr为环庚三烯基,M为Pd或Pt,L为一有机含硫配体。实验中发现,这种笼形分子的水溶液能够实现C6-C9直链烷烃的高效高选择性连续分离,能从混合二甲苯中提取出对二甲苯,也能除去市售反式十氢化萘中的顺式异构体杂质(图7)。

图7 [Tr2M3]4L4笼的合成(a)和[Tr2M3]4L4笼用于分离二甲苯(b)、十氢化萘(c) [19]

4 总结与展望

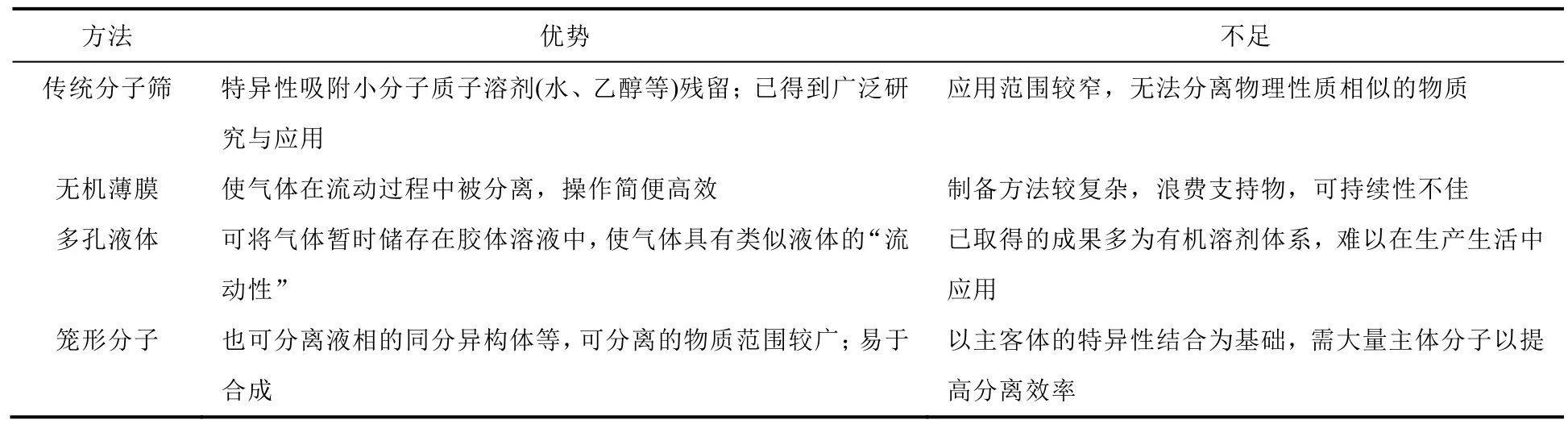

本文综述了近年来发现的多种利用“非经典”分子筛进行的新型物质分离技术,其涵盖了气体、固体和液体的分离,涉及有机化学、无机化学、物理化学、计算化学等分支,具有重要的应用意义和广阔的发展前景。微孔薄膜法能够让气体在流动的过程中被动态分离;多孔液体法能够通过洗气或吸附得到纯净的单一气体;笼形分子能够在溶液中包合目标小分子,以自身结构优势纯化气体或液体。三种方法各有长处与不足(表1),能在不同的领域发挥各自独特的作用。

表1 各种分离方法的优势与不足对比

综上所述,将物质高效分离的技术前景广阔,“非经典”分子筛的发展才刚刚开始,未来仍有许多难题需要破解。例如,对气体分离的选择性能否进一步提高,混合气体的组成能否更加多样,能否研制出对氢气、二氧化碳外其他气体的高效分离方法,能否将“非经典”分子筛策略更多应用到液体甚至固体的分离,以及如何将这种分离策略大规模化、工业化等。我们期望,在不远的将来,研究人员能逐步解决这些问题,新的分离技术将为生产和生活带来更多的选择和更美好的发展前景。