基于采样保持原理的高精度电导率检测电路

张炳玮,沈三民,杜延墨,郭杨盛

(中北大学仪器与电子学院,省部共建动态测试技术国家重点实验室,山西太原 030051)

0 引言

电导率测量相关技术在电力、化工、环保、制药、冶金、生化、食品和供水等行业中污水处理以及高纯度水生产过程中发挥着重要作用。在水质检测中,通过测量溶液的电导率可以准确判断水中的溶解物和盐度;在食品加工领域,电导率检测可用于监测食品中的盐分含量,保证食品的质量和口感;在化学实验中,经常需要测量溶液的电导率用于化学反应的监测和控制;在土壤检测中,通过测量土壤的电导率可以判断土壤的营养状况和含盐量,进而优化植物的生长环境。因此,设计一款高精度电导率测量系统具有重要的现实意义[1-2]。

传统电极法测量电导率采用高频正弦波作为激励源对电导池进行激励,有效降低了双电层电容和引线电容带来的干扰,文献[4]使用交流正弦波对电导池进行激励,使用交流正弦信号进行激励,感应电极输出也为交流电压信号,在进行信号采集前需要加入复杂的信号调理电路提取出交流信号中有效直流分量。这种激励方式会导致测试系统结构复杂,需要较长的数据采集时间,降低了测量速度;文献[5]使用双频激励法降低了电路的复杂程度,但没有考虑到电路中无关噪声对测量结果的影响;文献[6]引入控制信号隔离电路有效抑制了尖脉冲和其他干扰,但其在使用AD7124模数转换器作为ADC采集单元时并没有考虑到∑-Δ型ADC由于自身限制导致的高频段噪声。

针对以上问题,本文基于电极法测量原理,采用交流方波信号源对电导池进行激励,消除了电极极化效应。电极在激励信号半个周期内相当于受到恒定的直流信号激励,消除了电容效应,简化了后续处理电路的设计;电导池电压及电流信号进入采样保持电路,对单端电压及电流信号差分化,消除电路及环境带来的无关噪声,提高了电路的抗干扰能力;使用数字电位器作为反馈电阻,通过软件改变阻值实现系统量程自适应;在模数转换电路输入前端加入抗混叠滤波器,抑制了ADC内置陷波滤波器带来的高频噪声,改善了系统的信噪比,从而提高测量的精度和稳定性。

1 电路整体设计

本文设计的电导率检测电路包括主控模块、幅频可调激励源生成模块、量程自适应电导信号采集模块、电导信号保持模块、多路模拟量采集模块、电导池、温度监测模块及电源模块,如图1所示。

嵌入式控制模块通过控制幅频可调激励源生成模块产生幅频可调的双极性方波激励信号并施加在电导池两端。电导信号检测模块对施加在电导池两侧的电压量和流经的电流量进行采集。量程自适应电导信号采样模块根据不同范围内的电导值切换不同的挡位对电导池模拟量进行采样,提高了测量的精度;电导信号保持模块分别对电导池两端的电压量和流经的电流量进行保持,且将正负周期分开进行保持,以此将来自电导池的带有电导信息的电压信号及电流信号由单端信号转为差分信号,提高了电路的抗干扰能力。最后通过多路模拟量采集电路对含有电导信息的电压值转换为数字量。在电导率测量过程中,温度模块实时对电导池温度进行采集,减小电导率因为温度的影响导致的测量误差[7-8]。

2 硬件电路设计

2.1 幅频可调激励生成模块

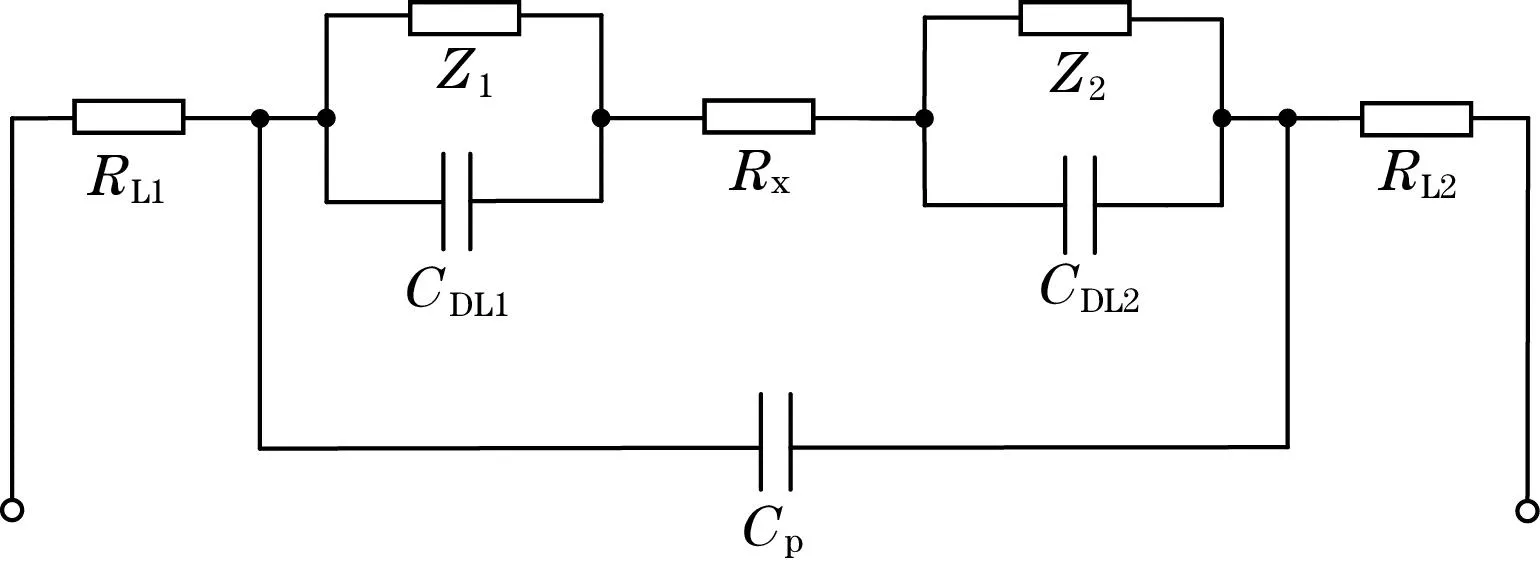

直流信号作为激励信号时,电极发生氧化还原反应,导致溶液的等效电阻增大,这种现象称为极化效应。为了降低极化效应对测量结果造成的误差影响,通常采用交流信号激励,但电解质溶液中的离子运动会在电极表面产生双电层电容,称为电容效应。电导池在交流信号激励下的等效电路图如图2所示。其中RX为电导池等效电阻,CP为电极引线分布电容;Z1、Z2为极化阻抗,CDL1和CDL2为双电层电容,RL1和RL2为电极引线电阻。使用高频交流信号激励,信号极性不断反转,且时间远大于电极发生化学反应的时间,在每个交流周期内极化阻抗稳定,因此极化阻抗Z1、Z2在测量过程中可以忽略[9]。

图2 电导池等效电路图

本文采用交流方波信号对电导池进行激励,可以忽略电导池的极化效应。且方波在1/2周期内等效为直流信号,直流信号经过电容时相当于被短路,因此可直接忽略双电层电容CDL1、CDL2以及电极引线分布电容CP,消除了电容效应[10]。激励源产生模块结构图如图3所示。幅度控制电路接收由基准源产生的基准电压以及主控模块发出的幅度控制信号完成对激励源参考电压的幅度调节。正向电压跟随电路与反向电压跟随电路对调幅后的电压进行正向跟随和反向跟随,产生双极性方波激励信号的正、负周期信号。产生的正向激励电压及反向激励电压同时送入激励电压选择电路,通过极性选择信号生成电导池所需要的激励源。进行极性选择就是选择电路正负周期出现的时间长度,本质上就是调节激励信号的频率。

图3 激励源生成模块结构图

通过上述电路,参考电压由原来的直流量变为幅频可调的双极性方波激励信号。激励源生成模块电路图如图4所示。

图4 激励源生成模块电路图

使用Multisim软件仿真,幅频可调双极性方波激励源波形如图5所示。

图5 幅频可调激励源波形图

2.2 基于采样保持原理的量程自适应电导检测模块

电导检测模块结构如图6所示,包括量程自适应电路、采样周期控制电路、电导信号采样保持电路。此模块在量程自适应基础上,通过单片机设置采样周期分别在激励信号的正半周期和负半周期对电导池有效模拟量进行采样,并保持至下一个采样周期,将经过激励后的电导池信号峰峰值幅度转化为直流值,提高了测量精度。

图6 电导检测模块结构图

2.2.1 基于采样保持的电导信号检测原理

采样保持原理如图7所示。采样保持电路输入信号Ui(t)进行采样,并使输出Uo(t)在一定时间内保持为输入采样值不变。其工作状态可分釆样状态和保持状态。当开关K1闭合时,电路工作状态为采样状态,通过U1、电阻R、采样保持电容C构成的采样电路,对采样保持电路输入信号Ui(t)进行采样;当开关K1打开时,电路工作状态为保持状态,通过U2、电容C构成的保持电路对开关断开前采集到的信号进行调理并输出,通过上述两种状态切换完成采样保持的功能[13]。

图7 采样保持电路图

电导池电信号检测原理是基于采样保持原理在激励信号的正负周期分别对经过激励后的双极性电导池电压信号、双极性电导池电流信号进行采样保持,通过采样保持后,将原电导池电导信号由单端双极性信号转换为双端单极性差分信号。其模块原理示意图如图8所示。UVi(t)和UIi(t)分别为双极性电导池电压信号和双极性电导池电流信号,UVO+(t)和UVO-(t)分别为单极性电导池电压正信号和单极性电导池电压负信号,UIO+(t)和UIO-(t)分别为单极性电导池电流正信号和单极性电导池电流负信号,N(t)为电路中的无关噪声。

图8 电导信号单端转差分示意图

采样保持波形示意图如图9所示,Us(t)为电导池激励源。

对负端信号进行采样阶段时,输出的差分信号负端信号电压曲线可由式(1)表示:

(1)

式中τ为电路时间常数。

同理,对正端信号进行采样阶段时,输出的差分信号正端信号电压曲线可由式(2)表示:

图9 电导信号采样保持示意图

(2)

τ由采样保持电路的电容和电阻决定,τ直接决定了电路采样阶段的时间,根据激励源频率范围决定τ的大小。

在进行电导率测量时,电导率为缓变量,所以图9中采样阶段电压变化量U-(t2)-U-(t1)与U+(t4)-U+(t3)非常小,由式(1)、式(2)可知,当电压变换至U-(t2)及U+(t4)时,经历的时间非常短,在整个测量过程中,输出的差分信号可以近似为直流差分信号,且在保持阶段输出的差分信号为直流信号。通过上述方法可以得到电导池在某一时刻的差分电压信号UV+(t)、UV-(t)和差分电流信号UI+(t)、UI-(t),如式(3)所示。

(3)

在电路信号保持阶段对差分对进行模数转换,抑制电路共模噪声和其他无关噪声,如式(4)所示,消除了电路噪声N(t)。

(4)

通过模数转换后得到电导池两端的电压值和流经电导池的电流值。由欧姆定律可求得电导值Y:

(5)

式中:U为电导池两侧电压值;I为流经电导池的电流值;GV为电压比例因子;GI为电流比例因子。

2.2.2 电导池电信号采样保持电路设计

基于检测原理设计的电导检测模块电路如图10所示。

图10 基于采样保持的电导检测模块电路图

电导池电压信号通过电压信号采样电路对电导池电压进行处理,将电压调理至模数转换电路可采集范围。调理后的电压通过周期选择电路和电导池电压保持电路,将单端交流电压量转换为差分直流电压量并进行保持。电导池电流信号通过电流信号采集电路将电流信号转换为电压信号并进行调理,调理后电压经过量程自适应模块,量程自适应模块根据电导率是缓变量这一条件,通过当前电导率实时切换量程,保证测量精度。通过量程自适应后的电导池电流信号同样经过周期选择电路和电导池电压保持电路,将单端交流电压量转换为差分直流电压量并进行保持。

其中周期选择电路选择信号由单片机产生,控制激励信号和正负周期采样控制信号PWM波关系如图11所示。

图11 PWM时序图

激励信号周期和正、负信号采样保持周期均为T,激励选择信号PWM1占空比为50%,正周期采样选择信号PWM2、负周期采样选择信号PWM3占空比为40%,激励选择信号与正、负周期采样选择信号占空比不同是为了防止开关切换时出现电路切换不稳定状态影响电路采集数据的准确性。电导池激励控制信号PWM1处于正周期时,经过t1时间,电导信号波形稳定,PWM2变为高电平,在t2时间内分别对正周期内电导池的电流和电压信号进行采样,PWM2变为高电平,在t2时间内分别对正周期内电导池的电流和电压信号进行采样,PWM2变为低电平后,在t3时间内对其进行保持;同理,经过t1时间,电导信号波形稳定,PWM3变为高电平,在t2时间内分别对负周期内电导池的电流和电压信号进行采样,PWM2变为低电平后,在t3时间内对其进行保持。在Δt时间内,正负周期采集到的信号均处于保持状态,在此期间内控制模数转换模块对其进行采集。为了保证在采样期间电路达到稳定状态后再对信号进行采集,设计采样电路到达稳定状态的时间为正周期采样时间的一半。一阶电路在理论上经过无穷大的时间才能进入稳态,但在工程上t>3τ后电路即可进入稳定状态。通过上述分析,得到时间常数τ和激励信号最大频率fmax的关系式为

(6)

经计算fmax可取6 kHz,由采样保持电路的电容和电阻决定。根据上述分析,电路中的采样电容为0.1 μF,电阻为100 Ω。使用Pspice对电路进行仿真,如图12所示,激励信号频率为6 kHz,得出结果与理论分析基本一致。

图12 基于采样保持原理电导检测电路仿真图

在进行电导率测量时,量程过高或者过低都会导致读数不准确,量程自适应电路可以根据实际测量的电导率自动选择合适的量程,提高测量精度[11]。量程自适应电路由数字电位器MAX5424与运放OPA227构成。根据事先设定的测量挡位,通过软件设定不同的电阻值,完成对不同电导率的测量。挡位设置与电压对应表如表1所示。从表1可以看到,设计的电路电导率测量量程最大可以达到40 000 μS/cm。

表1 电阻值与所测电导率范围之间的关系

2.3 温度检测电路

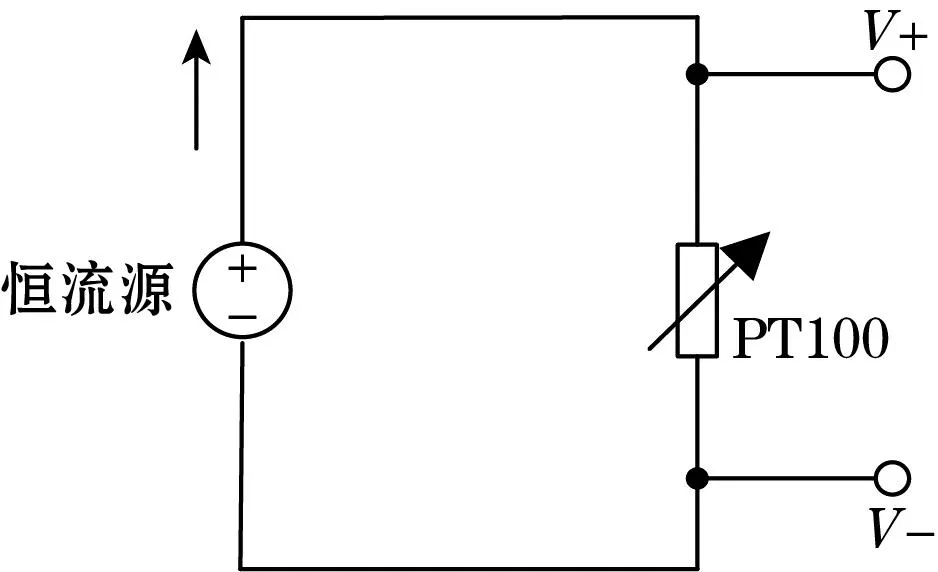

温度的变化影响溶液中离子的浓度和运动速度从而影响测量结果。对电导率检测而言,如果温度发生变化,则需要对测量结果进行修正以保证测量精度。本文使用铂热电阻PT100跟踪溶液温度,PT100电阻值随着温度的变化呈线性变化。当恒定电流经过时测量电阻两端的电压,由欧姆定律可确定其阻值,最后根据PT100的温度特性确定待测温度值[12-13]。PT100采用A/D转换芯片AD7124中内置恒流源提供激励电流,采集到的 PT100两端的电压经过A/D转化为数字量,使用四线制接线法测量电阻上的电压提高测量精度和灵敏度。四线制铂电阻接线如图13所示。

图13 四线制铂电阻接线图

A/D采集模块对测试环境温度进行实时采集,将采集到的模拟电压转换为数字信号传输至上位机,通过式(7)进行数据修正。

(7)

2.4 多路模拟量采集模块

多路模拟量采集模块使用内置低噪声Σ-Δ型A/D转换器的24位模数转换芯片AD7124,为了保证ADC采样的精度,使用LT6658双路输出基准电压源作为AD7124的外部基准电压源,将电导检测模块和温度检测模块中采集到的模拟量转换为数字量并传输到上位机存储。在A/D转换芯片输入前端加入抗混叠滤波电路,防止高频噪声和电导池有效信号频谱发生混叠,提高了电路信噪比[17]。电路设计如图14所示。

图14 多路模拟量采集模块电路图

3 实验结果与分析

本文所设计的电导率检测电路可应用于液体相关参数检测及相关领域的科研和生产过程中。本测试采用标物编号为BWZ6527电导率标准溶液和GBW13987纯水电导率标准溶液对电路功能及指标参数进行测试。激励源设为3 kHz双频方波,分别对基线噪声、测量重复性误差、测量范围进行测试。

采用电导率为0.126 58 μS/cm的纯水溶液进行电路基线噪声的测量,如图15所示,测量时间为30 min,测量值中的最大值与最小值的差值为该电路的基线噪声,通过测量并计算后该电路的基线噪声为0.28 nS/cm(以电导率为单位)。

图15 电路基线噪声测量图

对电导率检测电路进行重复性测试即在相同的实验下测量多组数据,重复性是衡量仪器和测试方法稳定性的主要指标,标准差σ、重复性误δ分别表示为:

(8)

(9)

式中:xi、X、n分别为测试的数据、多次测量数据的平均值、测量的次数。

对测量数据进行整理并列出表格如表2所示,可以看出经计算电路测量重复性误差小于1%。

表2 同一标准溶液在不同温度下的测量结果

因此使用设计的电路测量重复误差小,具有较强的应用性。

将电导率为40 000 μS/cm的电导率溶液流经电导池,该过程中实时对电导率进行测量,测量结果如图16所示。

图16 电导率测量曲线

从图16可以看出,设计的电路电导率测量范围可以达到0~40 000 μS/cm,在该测量过程中挡位自适应,测量曲线光滑,没有因为换挡导致的换挡死区时间存在。

通过对以上电路功能及指标的测试,得到如下结果:电路基线噪声小于0.25 nS/cm、测量重复性误差小于1%、电导率测量范围为0~40 000 μS/cm。从上述测试结果可以看出,本文设计的电路抑制了电路噪声、电导池噪声及环境噪声,并通过量程自适应进一步提高了电路测量范围及测量精度。

4 结论

本文对影响电导率测量精度及测量范围的因素进行分析。设计了一种基于采样保持的高精度量程自适应电导率检测电路,并对其主要模块进行仿真及测试。以幅频可调双极性交流方波作为激励信号源,抑制因电极极化效应及电导池引线电容造成的电路噪声。通过采样保持的方法对电导池两端的交流电压及流经电导池的交流电流信号差分化并进行采集,有效抑制了电路及测量环境中无关噪声对电路的干扰。通过量程自适应电路,根据测量电导率的大小实时进行挡位切换,提高了测量范围及测量精度。同时使用铂电阻作为温度传感器对测量得到的电导率进行温度补偿,进一步提高了测量的准确度。测试实验表明:基于采样保持的高精度量程自适应电导率检测电路电导率测基线噪声小于0.25 nS/cm,测量重复性误差小于1%,量范围为0~40 000 μS/cm。