中强性膨胀土层桩柱一体超深旋挖钻孔灌注桩施工技术分析

陈代久

(中冶建工集团有限公司安装工程分公司,重庆 400000)

0 引言

旋挖钻孔灌注桩在桥梁、建筑领域运用广泛。在实际施工中,旋挖钻孔灌注桩施工技术较成熟,但桥墩桩柱一体同时施工,超深旋挖钻孔灌注在中强性膨胀土层中施工时会存在一定难度,施工过程中易出现塌孔、垂直度差、沉渣厚度超限及柱体部分混凝土不密实等问题,需采取有效的技术措施确保桩柱施工质量。本文结合王家西南跨渠公路桥(双幅桥)主桥桥墩施工,对桩柱一体超深旋挖钻孔灌注桩的施工技术进行探讨。

1 工程概况

王家西南跨渠公路桥为双幅桥,位于南水北调中线一期工程总干渠陶岔渠首至沙河南干渠工程浙川线2 标段,主桥采用66+120+66 连续梁,引桥采用简支T梁,桥跨布置为3×30m+(66+120+66)m+2×30m,全桥总长409m。主墩4#、5#墩为桩柱一体、高桩承台,承台横桥向12m,顺桥向7.5m,厚度4m,每个承台下设6 根直径1.8m桩基及墩柱,桩长均为77m,4#墩及5#墩柱高分别为17m、14m,桩基及墩柱均采用旋挖钻孔灌注施工,混凝土为C30。该工程钻孔灌注桩穿过的地层主要为粉质黏土、黏土、钙质结核,土层具有中膨胀性。

2 施工准备

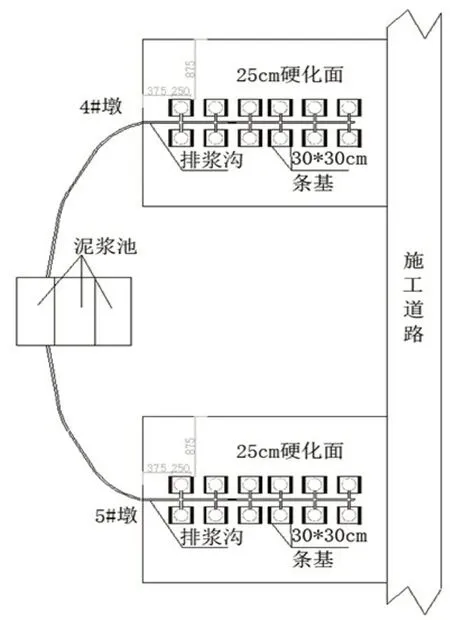

该项目4#、5#墩为桩柱一体、高桩承台,墩柱竖直度要求≤H/1000,且不大于20mm。为确保桥墩墩柱竖直度,需稳定的施工工作面作为支承。结合现场实际标高,采取将原地面开挖至桩顶标高以上2m 位置,采用压路机将原土面碾压密实,在桩孔四周采用25cm 厚C30 混凝土进行硬化处理,并将硬化面平整度控制在1cm 内,硬化面作为旋挖钻机施工平台,以确保钻机施工时不受地面沉陷造成桩位及垂直度偏移影响。由于单根桩基钢筋笼、墩柱部分钢护筒最大重量分别为18.5t、13.4t,故在每个桩孔位置均设置2条断面30cm×30cm 的混凝土条形基础,作为钢筋笼、钢护筒及浇筑平台的支承基础,确保桩基钢筋笼、钢护筒标高准确。4#、5#墩桩基施工场地布置方案如图1所示。

图1 4#、5#墩桩基施工场地布置方案

3 施工流程及技术要点

3.1 桩位放样

由建设单位提供的控制点作为基准点,在桥梁施工外围不受施工影响的区域布设测量加密点,采用导线法进行复测。桩位放样由专业测量人员使用全站仪进行,并在每根桩的周围设置十字交叉的4 个护桩,护桩位置选定要便于寻找又要防止施工机械损坏。

3.2 护筒埋设

埋设护筒是旋挖钻孔灌注桩施工的基础工作[1]。该项目孔口护筒采用2cm厚钢板制成,直径2.2m,长2~4m,护筒上设排浆口。护筒采用挖埋法进行埋设,利用桩周围已设置的4个护桩对护筒进行校正,埋设时,要注意护筒上的排浆口要对准于地面设置的排浆沟。护筒中心与桩中心偏差在5cm范围内且垂直度在规范允许偏差内即可固定护筒,采用黏土回填护筒外侧空隙。

3.3 泥浆配置

在中强性膨胀土层施工超深桩基,泥浆质量好坏严重影响深桩的质量。泥浆相对密度过低,易塌孔;含砂率过大,沉渣厚度易超标;泥浆黏度影响钻进效率、卸渣、护壁等效果,黏度高,虽护壁能力及卸渣效果好,但泥皮过厚会造成钻进速度慢,混凝土的灌注困难,泥浆黏度过低,其携带钻屑、护壁能力又差。综合考虑该工程采用膨润土进行造浆,泥浆性能指标依据施工规范并结合地层情况及钻孔方法确定,通常在易坍塌地层和卵石地层泥浆的相对密度和稠度要较一般地层大。

该工程在桩位附近设置1 个容量不小于2 根桩柱体量泥浆池,泥浆池划分造浆池、沉淀池、净化处理池。泥浆拌制要掺入一定量的CMC(羧甲基纤维素)和分散剂,通常CMC 的掺量为1%~3%,以增加泥浆的稠度。泥浆拌制后需静置24h 后再使用,以确保泥浆完全溶胀。重复使用的泥浆必须经过沉淀及净化处理后且检测合格后再使用。

3.4 旋挖钻孔施工

桥梁墩柱垂直度较桩基垂直度要求高,因此采取墩柱部分扩孔+下放钢护筒方案进行施工,将墩柱部分钻孔直径扩大至2m,深度至桩柱结合面以下3m。

钻机是关键设备[2],该项目选用ZR360L 型旋挖钻机进行钻孔施工,该型号钻机最大钻孔深100m,最大钻孔直径2.5m。采取跳桩施工方法进行施工,钻机利用地面设置的4 个护桩进行对中设置,当护桩十字中心与钻头中心重合时且钻机转盘平整度水平、钻杆完全垂直于水平面时,即可在钻机系统中锁定相应数值。

钻进时,钻机定位准确,特别是刚开始和墩柱深度范围内要采用低速钻进,在墩柱钻孔范围内钻孔采用2台经纬仪时刻监控钻机的钻杆垂直度。达到墩柱底标高时,先对墩柱的平面位置和垂直度进行检测,利用超声波检测仪检测成孔垂直度、直径及孔壁质量,检测合格后更换直径1.8m的钻头进行下部桩基施工,更换钻头后钻机需重新进行对中,确保无误后方可钻进。钻孔过程中,要不断向孔内注入新鲜泥浆,严禁直接加入清水,泥浆的相对密度始终保持在1.1 左右,黏度控制在17~20Pa·s,含砂率<2%。钻孔深度根据地面基准标高(如护筒顶标高)和设计桩底标高进行计算,用测绳检测孔深,达到相应的设计深度后及时进行孔径、孔深及垂直度验收,验收合格后再进行清孔,严禁以超挖孔深的方法代替清孔。对于端承桩和设计有入岩要求的桩体,钻孔过程中还需留存渣样,用以确定桩体的实际入岩深度。

3.5 清孔施工

采用两次清孔工艺,清孔方法根据施工设备、地层情况及钻孔方法确定,无论采取何种方法,均需在确保孔壁稳定的前提下进行。该项目旋挖钻孔桩最大钻孔深度96m,成孔至浇筑混凝土需花费大量时间,故第一次清孔尤为重要。该工程采用正循环方式进行泥浆置换清孔,清孔后要求泥浆相对密度、黏度、含砂率及孔底沉渣厚度均满足规范要求。在导管下放后混凝土灌注前,对泥浆性能指标和孔底沉渣厚度进行再次检测,若超标则利用导管作为吸泥管[3]进行二次清孔。

3.6 钢筋笼、钢护筒的制作与安装

3.6.1 钢筋笼、钢护筒制作

钢筋笼、墩柱钢护筒下放工作是该工程控制的重点,下放花费时间过长或钢筋笼加工质量太差易造成桩孔内沉渣超限、钢筋笼下放困难等问题。墩柱钢护筒先于钢筋笼安装,墩柱钢护筒为内径1.8m 壁厚15mm 的螺旋焊管,长17m、20m,最大重约13.4t,在工厂制作成型,运至现场后进行直径、竖直度及纵轴线弯曲矢高检测。为保障墩柱位置准确,在墩柱钢护筒上竖向间距每2m 对称设置4 个定位垫板,定位垫板采用5mm 厚钢板制作成“U”型与钢护筒焊接。墩柱钢护筒采用100t 履带吊进行安装,设2 吊点。因墩柱钢护筒长达17/20m,吊装过程中易发生变形等问题,故采取捆绑式吊装,并在吊点位设置内撑加强。

该工程钢筋笼长度94.33m,分4 节吊装,采用数控钢筋笼滚焊机进行钢筋笼加工。主筋连接采用机械接头,同一截面钢筋接头按规范要求错开相应距离。节段间钢筋笼接长在孔口运用可调节型套筒连接,此方法较传统孔口焊接方法优势明显,将需花费长达十余小时的孔口焊接工作缩短至3~4h,并且还能确保钢筋轴线一致。钢筋笼加工要严控钢筋笼主筋间距偏差,偏差过大会造成节段连接套筒无法连接,故需在钢筋笼加工盘上设置固定的限位装置。

3.6.2 钢筋笼、钢护筒安装

第一节钢筋笼安装可采用25T 履带吊进行下放,桩柱钢筋笼接长后最大重量达18.5t,故后续3 节采用100T履带吊进行钢筋笼下放施工。每节钢筋笼吊装均采用2 点吊,2 台吊车配合完成,吊点位置及每节钢筋笼中部位置均在钢筋笼内部设置临时三角撑进行加强处理,吊点处不得有焊接不饱满、咬口等焊接质量问题,避免在吊装过程中出现钢筋笼吊装变形、钢筋脱落、断裂等质量问题。

钢筋笼及墩柱钢护筒的定位通过孔口护桩十字线和钢筋笼、墩柱钢护筒的4 根定位钢筋十字线进行控制,偏差不大于20mm,定位合格后方可落位。钢筋笼及钢护筒吊筋要采用热轧光圆钢筋,直径大小须根据荷载计算确定。吊筋长度要充分考虑搭接焊接长度、孔口支撑钢梁高度问题,确保桩顶标高的准确性。该工程经计算采用Ф25HPB300 钢筋作为吊筋,在钢筋笼和钢护筒上分别设置2 根吊筋,吊筋采取与钢筋笼主筋、钢护筒单面搭接焊接,焊接长度10d,吊筋分别悬吊于孔口钢梁上,钢梁选择需进行承载能力验算,经计算钢梁选用4根60钢轨梁,钢轨梁搁置于孔口条基上。

3.7 导管下放

钢筋笼按设计标高、位置固定好后,进行导管安装。导管采用钢导管,内径一般为Ф200~350mm,该工程选用Ф300mm 钢导管进行施工,根据钻孔深度和导管下放长度配备导管标准节和调整节长度及数量,宜在孔口或孔底位置采用非标准节导管,其余部位均采用标准节,避免在灌注混凝土时出现误拆导管长度,导致导管拔出混凝土面的情况。导管使用前,按规范要求进行水压及接头抗拉能力检测,检测合格后才能使用,并不得采用气压试验代替水密承压试验。

根据钻孔深度及孔口灌注平台的高度计算导管安装所需长度,以导管下口距孔底30~50cm 为宜。为避免导管下放过程卡挂钢筋笼,钢筋笼内部设置的加强支撑钢筋在钢筋笼下放时,必须进行割除,导管的下放位置以靠近桩孔中心为宜。

3.8 混凝土灌注

该项目4#、5#墩桩与柱均采用C30 水下混凝土,为确保深桩混凝土顺利灌注,混凝土的和易性尤为重要,坍落度、砂率过小以及粗骨料级配偏大,混凝土灌注较困难,坍落度过大、砂率过大会影响混凝土质量。综合以上因素,该工程混凝土粗骨料级配选用一级级配,砂率为45%,坍落度控制在180~220mm。

超深桩基施工前,要与拌合站建立联系,制定混凝土供应计划,要至少有一家备用混凝土生产厂家,确保混凝土及时供应。混凝土灌注时,在料斗内设置隔水栓,首批混凝土灌注采用大料斗,灌注速度要快、连续,灌注至桩柱结合部位时,混凝土灌注速度要慢,防止因速度过快造成墩柱钢护筒偏位。在灌注混凝土过程中,卸管时需测量混凝土面高度,以控制卸管节数,卸管要勤拔少拔,要保持导管埋入混凝土的长度应为2~6m[4]。最终混凝土灌注的高程比设计顶标高高0.5~1.0m为宜,以保证桩头混凝土强度。

3.9 超深钻孔灌注桩施工成果

该工程91m、94m 的超深桩柱各12 根,成孔过程中未出现塌孔、缩孔、斜孔的现象,墩柱及桩基垂直度、平面位置检测全部为Ⅰ类桩,桩身完整性经超声波检测,全部合格。

4 施工技术关键控制点

4.1 坚实的施工平台

桩柱一体施工,墩柱部分的垂直度、平面位置比桩基要求严格,桩柱同时施工需以墩柱的规范要求指标进行控制,要控制其平面位置及垂直度,必须要有能够承受钻机、车辆和钢筋笼荷载的施工平台。

4.2 优质的泥浆进行护壁

在中强性膨胀土地层、钙质结核地层施工桩柱一体的超深桩基中,必须严控泥浆指标,泥浆的比重、黏度、含砂率及胶体率都是影响成孔质量的关键因素。

4.3 严控钢筋笼下放时间

超深钻孔桩钢筋笼一般是由多节钢筋笼在孔口接长而成,然而从成孔到钢筋笼下放完毕、灌注混凝土往往需要大量的时间,钢筋笼下放时间的长短严重影响孔壁及成桩质量。时间过长易造成孔底沉渣超限、清孔困难及孔壁坍塌的情况,故需要采取有效措施缩短钢筋笼下放时间是超深桩基质量控制的关键点。该工程采用严控钢筋笼加工精度及钢筋笼接长运用可调调节型套筒连接的措施,有效地缩短了钢筋笼下放时间,为超深桩基施工提供保障。

4.4 清孔是关键

清孔是整个钻孔工程的关键环节。首次清孔彻底能有效降低沉渣厚度,然而,也必须进行二次清孔[5],二次清孔能为混凝土灌注提供良好的基础条件。

4.5 全钢护筒保证墩柱观感质量

对于桩柱一体的墩柱与桩基同时施工,后期墩柱开挖后墩柱的观感质量一般较差。结合工程实际情况,墩柱部分采用扩孔施工、全长下钢护筒能有效解决墩柱部分观感质量差的问题。后期只需将钢护筒表面进行清理、涂刷防锈防腐漆即可保证观感质量。

4.6 严控混凝土配比及灌注工艺

超深钻孔桩设计时往往未考虑备用桩,对于超深钻孔桩的混凝土配合比的设计参数往往较一般钻孔桩严格,良好的混凝土配比参数才能为超深桩基混凝土灌注提供保障。此外,混凝土灌注过程中,也需要严控混凝土的灌注速度及导管埋深等工艺参数,避免出现钢筋笼、钢护筒上浮及断桩、夹泥的问题。

5 结束语

在桩柱一体的桥梁结构施工中,超深旋挖钻孔灌注桩施工中,要严格按照规范、规程操作各施工工序,确保桩体、墩柱施工质量。本文结合工程案例的分析,采用地面硬化、扩孔施工及膨润土泥浆护壁措施,优化钢筋笼接长及下放钢护筒工艺,有效保证了桩柱一体、中强性膨胀土层超深旋挖钻孔灌注桩的施工质量及安全。