船体建造小中组阶段工时定额的算法及应用

吕道喜,薛庆文,张建财

(中船黄埔文冲船舶有限公司,广州 510715)

1 前言

在船体建造中,工时定额是指根据一定时期的生产水平和产品的质量要求,规定出一个大多数人认为合理的时间。长期以来,各船厂、结合工厂的作业区实际生产条件都采用人工经验方法制定工时定额,同时也参照执行部标准《钢质船体制造工时定额》的工时定额标准,这种方式效率低下,精准度差,不符合现代化造船技术高生产效率的情况。

在造船模式上,采用以中间产品为导向,涂装为中心,按设计、生产、管理一体化和壳、舾、涂一体化的区域造船模式,生产作业强调在空间上分道,时间上有序,实现均衡、连续的总装造船方法,因此在造船各生产阶段建立标准的定额工时算法显得尤为重要。在船体建造小中组阶段精确的工时定额,能够有效的提高生产效率,便于作业区进行生产成本核算、生产计划编制和劳动力负荷分析。

2 小中组阶段任务包的划分

2.1 任务包的定义

船体建造的小中组阶段,是指将零部件按生产设计图纸组装成部组件的过程。为了便于工时分析和生产管理,应结合部门生产目的,以缩短分段在胎建造周期为目标,按作业类型、阶段的相似性,对小中组阶段生产任务进行分解,组成不同类型的任务包。

任务包是工时计算的载体,是生产任务下达的一个综合体。一个合理的任务包需,包含:生产物量、作业阶段、作业类型、作业工时和作业所需的技能。

2.2 任务包划分原则

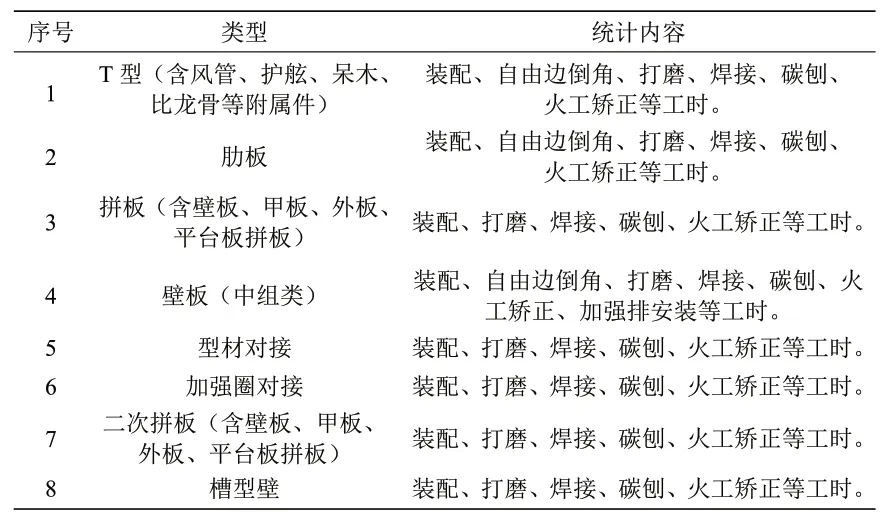

任务包划分的合理性,直接决定了小中组生产任务是否连续均衡。根据生产车间小中组阶段作业特点,结合车间场地布局、物流规划、班组人员、生产任务等因素进行充分策划,确定按照船体分段在胎阶段建造流程和生产类型相似性为原则来划分任务包,将船体分段小中组阶段建造按八类任务包进行作业划分,分别为:T 型、肋板、拼板、壁板、型材对接、加强圈对接、二次拼板、槽型壁任务包,见表1。

表1 小中组阶段八类任务包划分

3 小中组阶段任务包的定额工时计算

3.1 小中组立制作工艺流程

加工作业区小中组立生产阶段工艺流程,主要包含:装配作业、焊接作业、打磨作业、火工作业等工序。每一个小中组件的完工,都需经过作业工序。如:小组类T 型部件制作,由腹板、面板组合而成,其作业程序为:装配工进行铺板→在面板上弹出腹板安装位置线→从一端向另一端安装腹板→在腹板上划出对合线→加设临时性支撑→焊工进行焊接作业→打磨焊缝→火工矫正→拆除支撑→焊缝补涂油漆→吊运;在小中组阶段各任务包工艺流程相近,作业对象不同,对应的定额工时的计算方法也不相同,小中组阶段各任务包典型工艺流程图,见图1。

图1 小中组阶段制作工艺流程图

3.2 小中组阶段任务包工时定额计算

根据小中组立细化任务包制作流程的特点,以《船舶建造与维修工程工时定额标准及编制实用手册》为标准,以船体设计零件装配表或焊缝物量信息表为基础数据,将加工小中组立阶段八类任务包,分别计算各自对应的装配、焊接、打磨、火工、碳刨等工时,再以分段为单位汇总总工时进行分析,其计算流程如图2 所示。

图2 计算流程图

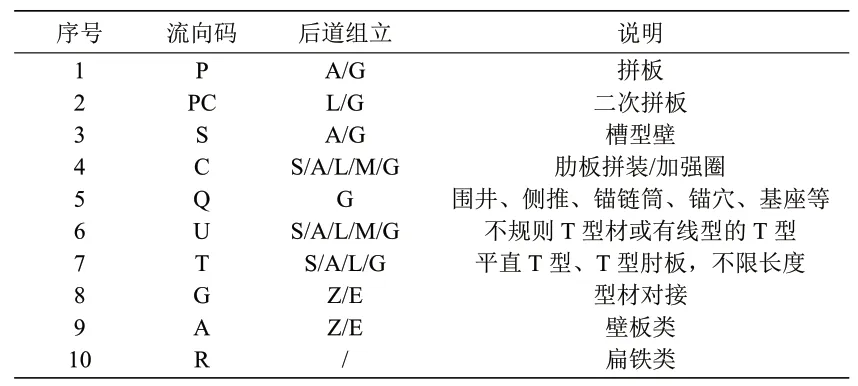

1)按零件流向编码确定施工阶段

零件的流向编码是由两个字母组成,决定零件下料或组合后的流转。通过流向编码含义,确定零件是否属于同一生产阶段,如分段零件信息表中流向为C,即可归属为肋板类;无法通过定义的为加强圈类,可通过零件加工信息进行判定,即加工码显示为R 的扁铁。具体的流向码含义,见表2。

表2 标准流向图

2)按零件装配表提取关键参数

各个厂区的建模软件不同,导出的分段零件明细表格式也有所不同。但零部件物量信息是按一定的规则生成,其中均包含需要的关键参数信息,通过分析零部件信息可以得出计算工时定额的关键参数。如:长洲厂区SPD 建模导出的零件明细表名称及规格中,从“FB100x10-1 947”可以得到T 型装配面板长度数据为1 947 mm;在数量栏中1,可以得到该T 型装配面板数量为1 件,按此规定可对零件信息表拆分进行各类任务包数据提取。

(3)读取各类参数信息进行工时定额计算

结合统计的各任务包关键参数,对应《船舶建造与维修工程工时定额标准及编制实用手册》选取匹配参数进行各工序工时定额计算,按此方法分别计算八类任务包的工时定额。

(4)选定各类参数信息,确定基准工时定额

根据现场实际应用,选取《船舶建造与维修工程工时定额标准及编制实用手册》中的各类参数进行工时定额计算具有一定的局限性,无法完全契合作业工序工时定额计算。鉴于此,在手册定额参数的基础上,结合现场生产实际,对工时定额参数采取修正系数K进行修正,如:建造水面军用船舶产品,K=1.2,实取K=1.3。

3.3 基于MES 简易派工模块采集工时定额数据

制造执行系统(MES)简易派工模块,是公司面向车间层的生产管理与实时信息收集系统。一方面,车间管理层通过简易派工模块向生产班组下达生产任务包;另一方面,班组长在PAD 端进行派工和作业进度反馈,通过对系统导出数据分析,作为生产计划和统计分析的依据。其基本操作流程图,如图3 所示。

通过MES 简易派工模块对某型在建船舶底部8 个分段实动工时进行记录采集,在实际的生产工时反馈中,主要包含实动工时、修改工时和等工工时三大部分,结合作业区施工特点对等工工时进行明确界定。如:缺料、设备故障、天气等,以便对等工工时进行统计分析,才能逐步消除作业中的无效和等待时间,且将等工工时作为无效工时,不作为工时定额计算考虑。

3.4 工时定额与采集工时的对比分析

在按照上述工时定额计算方法在某型船上进行任务包工时定额核算之后,经过现场一段时间的使用和工时收集,对某型船底部八个分段任务包工时定额进行验证,依据采集到的实动工时分别对应不同的任务包的核算工时,两项工时对比浮动1%左右(工时对比见图4),故该套算法得出的工时定额可以作为现场计划编制、成本控制的理论依据,更可以用与该型船小中组阶段建造工时定额的核定。

图4 工时定额与实际投入工时对比表

4 结束语

船体结构小中组阶段工时定额算法,可以计算一个分段各类任务包工时定额的理论值,填补了船舶制造业小中组阶段成本定额的空白,为现场提供一份可靠的基础数据,可以有效地、分阶段地控制每一步的成本与质量;在后续生产中,有了大量的有效工时数据积累,并且以数学统计分析方式对算法法中不同类型小中组件的参数数据进行修正,以及增加系数的分析,以便后续精准计算各任务包的工时定额。