某VLOC 船增设空气润滑系统改造方案

张 浩,程 涵,赵福志,倪进旭

(友联船厂(蛇口)有限公司,深圳 518054)

1 前言

随着全球航运业节能减排要求日益严格,低碳、节能成为目前船舶新造或改造的核心指标之一。气泡减阻技术作为船舶空气润滑系统(简称ALS)中应用最广泛的节能措施之一,是一种利用微气泡来减少船体与海水之间航行阻力的技术方法。通过将空压机压缩后的空气不断地输往空气释放单元(简称ARU),以微气泡形态释放到边界层,大量的气泡在船底聚集形成气液两相混合流,从而减小船体周围水的密度、黏性以及湍流流动结构,使摩擦力显著降低,达到减阻节能的效果。船舶采用该技术可节省5%~10%的燃料消耗,从而减少碳排放,为绿色船舶提供了一种解决方案。

2 空气润滑系统组成

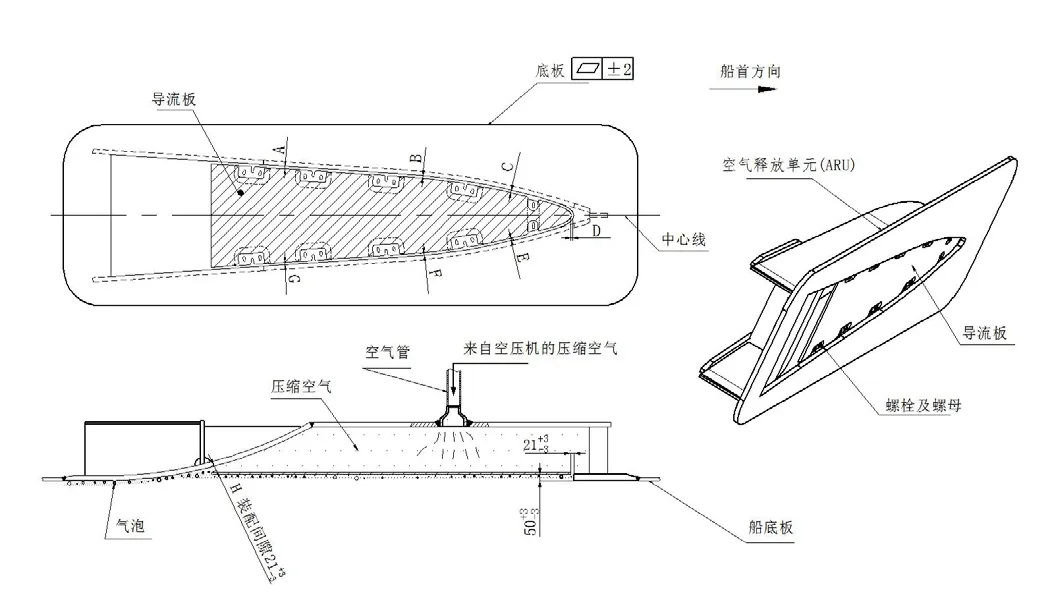

空气润滑系统,主要由10 套压缩空气单元(空压机撬块)、空气管、10 个Y 形三通管、20 个液动蝶阀、20 套空气释放单元(ARU)、1 个HPU 液压动力单元、1 个控制柜、1 套电磁阀箱、20 个应急阀块、电缆管、阀控管、动力电缆、控制电缆、操作台(集控室及驾驶室各1 个)、8 台轴流通风机(4 进4 出)等组成,图1 为其中一组的原理图:空压机压缩后的空气经过空气管、Y 形三通管后分成两路,Y 形管出口各设置一个止回阀,两路空气再经过液动蝶阀控制后到达船底部的ARU 单元,经过其底部的导流板不断释放出微气泡滑过船体底部,从而达到减阻的效果。

图1 空气润滑系统原理图

3 某VLOC 船增设空气润滑系统的改造方案

3.1 结构及舾装改造

结构改造部分主要包括:ARU 单元在船底开孔、定位及焊接;内部结构加强;新制沿1 号货舱前壁下仓的空气管路的槽型护罩等。

舾装改造部分主要包括:新增设备的底座预制;液压管线;控制管线的护罩等。

其中,ARU 单元在船底开孔、定位、与底板间的焊接质量为关键控制节点;ARU 单元作为整个空气润滑系统的核心装置,为了使气泡减阻达到最佳效果,20 套ARU 单元在船首部沿船宽方向弧形布置;ARU单元与船体间的安装精度、ARU 单元与导流板的装配间隙等,必须满足设备厂家的设计安装要求。

3.1.1 进坞前准备工作

1)ARU 单元内场检查,复核备件的精度(见图2),做好各项数据的记录;如精度超差,可适当校正ARU单元的底板以及加工导流板,确保坞内安装完ARU 本体及导流板。其导流板的装配间隙,需满足以下要求:

图2 ARU 底板及ARU 与导流板装配精度控制图

底板整体平面度±2 mm 以内;

测量点A~H,导流板与空气释放单元四周的许可装配间隙为21±3 mm;

测量点A~G,导流板与空气释放单元垂直高度为50±3 mm。

2)ARU 单元焊前准备:ARU 单元底板为板厚40 mm,船底板板厚20 mm。为此,需对ARU 单元底板四周预先削边至20 mm(斜度1:5),再开正面22.5°的单边坡口;焊接好施工用四角吊装吊耳及四角调整用吊耳;焊口防护,整体油漆;划好ARU 单元定位中心线的标记线以及根据中心线及ARU 底板轮廓,制作好舱底内划线的模板。

3)ARU 单元安装舱室的准备:舱室先通风、测爆合格;内底板工艺孔割除;将ARU 单元本体的中心线反在ARU 单元船壳的本体上,并做好样冲标记,在相邻100 mm 的位置标识一条检验线;现场焊接吊装ARU 单元用的四角吊耳以及四角定位调整吊耳。

4)割旧板的准备:根据反出的ARU 单元中心线,结合图纸定位尺寸以及划线模板,划出船底板的切割线;根据ARU 单元的中心线以及ARU 单元本体的线型及模板,对需要切割的纵骨或框架等提前划好切割线。

5)ARU 单元摆放在坞底的准备:每套ARU 重约4.3~4.6 t,长4 700 mm,宽1 480 mm,高470 mm。进坞前,根据进坞布置及ARU 单元的分布方位,将ARU 单元按照编号尽可能吊运摆放至坞底的相应位置,以免进坞后再转运大大增加工作量。

图2 为底板及ARU 与导流板装配精度控制图。

3.1.2 进坞后工作

进坞后,ARU 单元安装作业主要流程为:ARU单元冲水清理泥巴、做好防护→割除旧板(船底板及内部结构)→吊装新ARU 单元到位→ARU 底板装配、报验→底板板缝焊接→底板板缝光面打磨完工并100%UT 检查→内部结构装配→内部结构焊接→底板外侧焊缝磨平→抽真空试验→内部结构打磨→焊接完工报验→油漆修补→安装ARU 单元内部锌块→安装导流板、间隙调整、测量→螺母点焊固定→螺丝卡板凹槽填充铁水泥或环氧树脂。

ARU 单元底板为40 DH40,削边后厚度20 mm,船底板为20 AH36。根据WPS 要求,ARU 单元底板与船底板间的焊接需选用合适的焊接材料以及焊接方法:

焊材:采用YHE71T-1 或等同;

极性:DCEP 直流反接;

方式:CO2自动焊,单面焊双面成型焊接;

保护气体:CO2保护气体,纯度99.5%以上。

现场施工控制的难点:

1)ARU 单元中心线与船底纵骨中心线的对中调整,公差±2 mm 以内;

2)底板以及结构件对接缝的切割量的控制,特别是四角R300 的圆角,如装配间隙过大,母材需按长肉处理,既增加了工作量,也增加了焊缝的质量风险;

3)ARU 单元底板下平面与船底底板下平面的调整,错位公差±2 mm 以内;

4)焊接质量控制,特别要控制ARU 单元底板的变形;

5)ARU 单元底板与船底底板焊缝焊接完毕后,外侧需要修磨至与船底板平齐,防止影响气泡的滑移质量。

为此,需制定合理的施工流程,做好进坞前的准备工作,准备充足的工具设备及人力,现场的准确测量、放样、划线做到无余量切割,采用纵向及横向的长排加强板对称施焊方法,防止ARU 单元底板变形,制作专用的导流板安装工具等,这些措施对提高施工质量、提高效率、缩短坞期均至关重要。

3.2 新增设备的安装

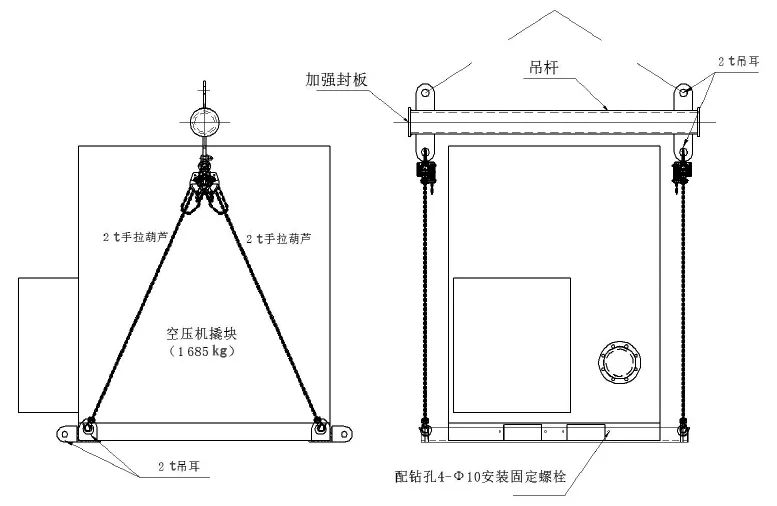

3.2.1 空压机的吊运

该系统共有10 套空压机撬块,每台重约1.7 t,集中安装在船艏水手物料间里,左右各5 台;撬块顶部结构薄弱,不能配置吊运吊耳,这给撬块的吊运、进出物料间以及转运带来不便。为此,在水手物料间中部顶部开割工艺孔,同时制作专用的吊具,如图3 所示;进仓后,再用2 台液压小车配合转运、葫芦配合抬吊到位;工装主要由2 根L140x90x10 角钢以及无缝钢管吊杆等组成,角钢两端焊接好吊运及转运的吊耳,角钢需在底座和侧面与空压机底座配钻好螺纹孔,并用螺栓连接固定。吊运前,钢管吊杆的两侧下方吊耳分别挂接2 个2 t 的葫芦,葫芦钩头连接角钢底座的吊耳,起吊时通过手拉葫芦调节整个空压机的重心,待重心平衡后即可吊起空压机。

图3 空压机撬块吊运工装

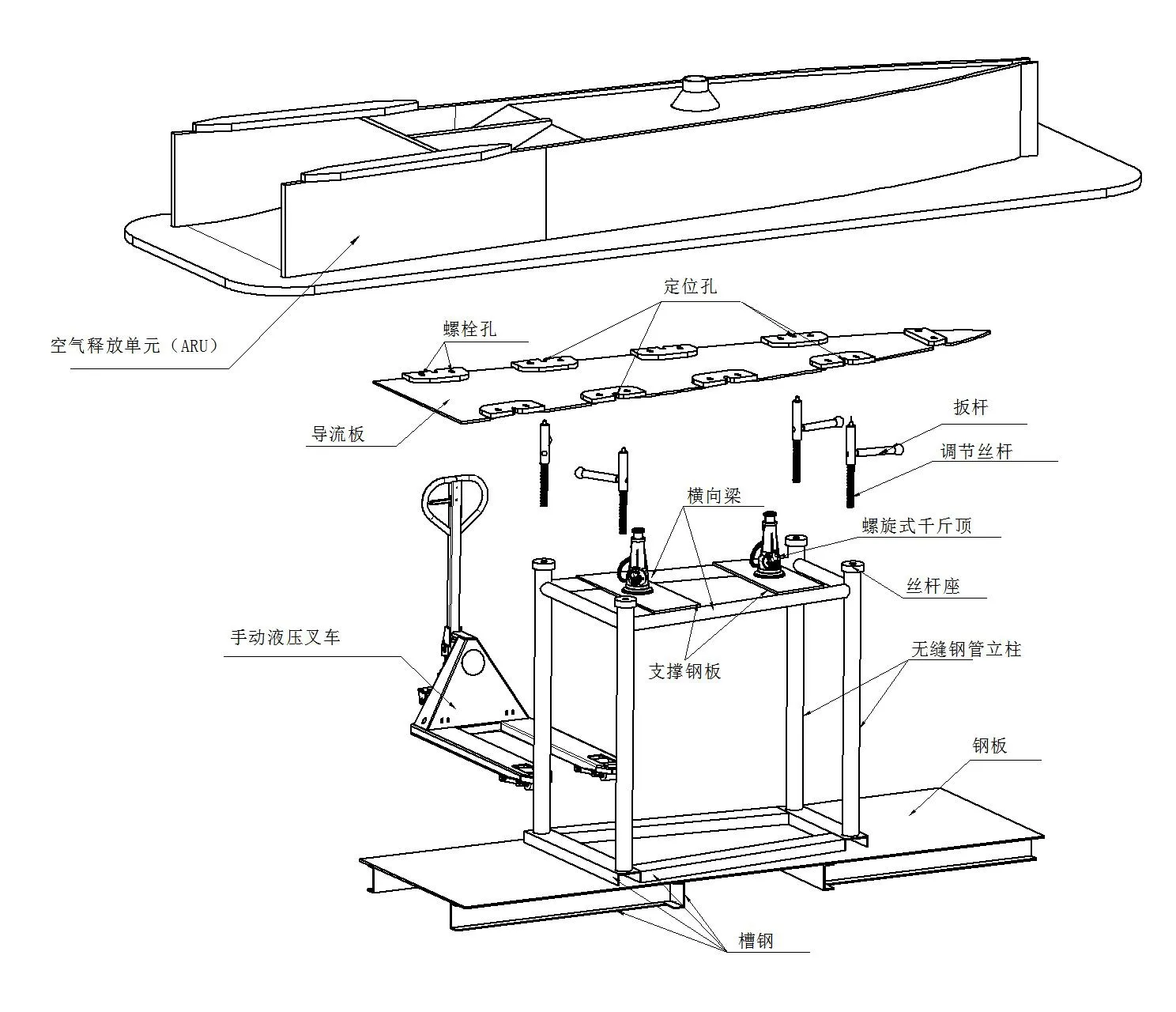

3.2.2 ARU 单元导流板的安装

该轮船底新增20 套ARU 单元,每套ARU 单元均有1 个导流板,长3 000 mm、宽1 000 mm,重量约0.5 t;采用传统的方法制作支撑胎教、叉车转运,船底板现场焊接吊耳,葫芦提升、间隙调整、安装等受坞底高度以及坞墩的限制;20 个导流板安装结束后,需对船底新增的近百个吊耳进行割除、打磨、修补油漆,工作量大,安全性低,效率低下。

为此,特别制作了3 套导流板的现场安装工装,如图4 所示,其主要由底座、支撑架、调节丝杆、手动液压叉车、螺旋式千斤顶等组成:底座由槽钢和钢板焊接而成,下部槽钢构成的4 个插槽便于用手动液压叉车在坞墩间进行各个方向的转运,底部的两侧钢板起到平衡和支撑作用,防止导流板装置重心太高导致侧翻的风险;使用时,先将导流板吊至该安装装置的支撑架的调节丝杆上部,让导流板的定位孔全部镶入调节丝杆上部的定位销内进行定位固定,然后用手动液压叉车慢慢转运至导流板配对的ARU 单元位置船底下方;人工调整手动液压叉车的左右前后位置,使得导流板与ARU 单元的中心大体一致后,旋动两个螺旋式千斤顶,将导流板缓缓升起,并插入扳杆调节各丝杠的高度,使导流板上的螺栓孔对准空气释放单元上的螺栓,待导流板的前后左右全部螺栓孔对齐,继续顶推导流板到位,对称对角上紧导流板的固定螺母;检查、调整和测量导流板与ARU 单元底座间的四周装配间隙,直到满足厂家技术要求。该工装不但解决了导流板在坞内船底狭小空间的转运安装困难,而且提高了工作效率,缩短了坞期。

图4 ARU 单元导流板现场安装工装图

3.3 管系改造

管系改造,主要分为空气管、电缆管、阀控管三部分:空气管和电缆管均是碳钢管,根据设计放样的小票图纸,车间提前预制并镀锌处理;阀控管采用不锈钢盘管,现场铺设,卡套连接。

空气管设计温度为215 ℃,运行温度 0~215 ℃;二级管,系统设计压力为2.5 bar,试验压力3.8 bar;空气管10 路(左右舷各5 路,通径DN150,壁厚11 mm),分别从水手物料间的空压机撬块引出,穿过物料间后壁板,从1 号货舱前壁甲板穿仓一直到人字形下墩,在下墩里每路管子连接1 个成品Y 型三通,分成20 路(通径DN100,壁厚16 mm)分别穿入1 仓双层底和左右空仓后,再分别与20 套ARU 单元相连接;空气管中间设有热胀冷缩的膨胀节,除了穿仓件、与阀门及膨胀节等连接处焊接法兰外,其余管线焊缝均采用对接、全熔焊的型式,焊后进行100%UT 检查及拍片抽检,再进行水压试验;压缩空气从空压机出来后,不需经过冷却;除了压载水仓及空仓外,其余空气管路表面均包覆热绝缘层及不锈钢皮防护。

新电缆管布置在左甲板上,采用法兰连接,动力电缆与控制电缆分别设置在独立电缆管中,以免引起信号干扰;动力电缆管通径为DN300,控制电缆通径为DN150,电缆管中间均设置有伸缩节、电缆箱、避让结构及设备的弯管等附件。由于动力电缆多达11 根,直径约40 mm,每根长达约550 m,动力电缆管的弯管两端务必分别设置工艺孔及道门盖,目的是方便现场拉设及理顺电缆管内的动力电缆,从而提高效率。

新阀控管采用不锈钢管,系统工作压力为100 bar,从水手物料间内的阀控箱系统穿仓到右前甲板,从1 仓右甲板到1/2 仓之间过渡甲板穿入货舱下墩,连接到空气管上的液压阀头上;为提高安装后的质量,防止泄漏而返工,需用精密的不锈钢盘管和配套不锈钢卡套接头,裁管切割及铺管过程,阀控管的两侧端部务必做好防护。

3.4 电气改造

电气改造部分主要包括:集控室配电板改造;新增集控室及驾驶室的ALS 遥控操作台;新增首楼甲板轴流通风机、空压机撬块、液压泵站、遥控阀门、ALS等控制箱或控制柜,以及它们之间动力电缆和控制电缆的铺设等。

动力电缆主要是从机舱集控室配电板铺设至生活区前壁左侧,沿主甲板的动力电缆管直到船艏的水手物料间设备控制箱等。

控制电缆主要是从机舱集控室及驾驶室的ALS 操作台铺设至生活区前壁左侧,沿主甲板的控制电缆管直到船艏的水手物料间的ALS 控制柜等。

为了加强首楼储物间内的通风及降温,首楼甲板面新增了4 台进风机和4 台抽风机;船首位置常常受涌浪、风浪的影响,水汽、浪花特别大,为了减少水雾对舱室内设备的影响,进风机吸口均加装了除水雾的滤器,滤器顶部及甲板间四周安装了牵引绳索。

4 完工调试

改造完成后,按照厂家及试验大纲要求,先调试各设备、系统,然后进行联调联试并调整和固化各有关性能参数,再出海进行功能测试、工况测试、EEDI 效能测试。最终海试结果表明,EEDI 效能满足设计预期。

5 结语

我厂某VLOC船新增空气润滑系统的节能改造成功,船体摩擦力显著降低,极大地提升了船舶减阻节能效果,达到了绿色、节能和环保的要求,对新船设计建造及类似船舶改造项目有一定的借鉴意义。随着国际海事组织对船舶节能减排要求的不断提高,空气润滑系统作为一项新的技术将会越来越受到船东的关注,将在更多的船舶中新增这套系统,经过不断的实践和改进,此项技术将会更加灵活高效,引领船舶新技术的创新。