激光焊接技术在薄板焊接上的具体应用

邹宁翔

(中国船级社质量认证有限公司湖南分公司,湖南 长沙 410000)

轨道交通车辆制造行业的快速发展对车体结构的要求越来越高[1]。传统的焊接技术在满足高强度和高质量要求时遇到一些挑战,因此需要新的焊接技术解决这些问题[2]。作为一种先进的焊接方法,激光焊接技术具有能量密度高、能精确控制焊接过程和无须接触的特点,已经在许多领域获得成功应用[3]。激光焊接技术在轨道交通车辆制造中的应用对提升产品竞争力具有重要意义。通过采用激光焊接技术,车体结构的质量和强度得到了显著提升,同时也提高了生产效率。

1 部分熔透激光叠焊工艺

部分熔透激光叠焊(PPTAW)工艺在车体制造中具有广泛应用。在汽车车身制造中,常常需要将不同的结构件连接在一起,例如车顶与车身侧板的连接、前后车门与车身的连接等[4]。部分熔透激光叠焊工艺能够实现高强度、高质量连接,避免热变形和热影响区域扩展。汽车车身外板通常由多个薄板拼接而成。部分熔透激光叠焊工艺能够精确拼接薄板,确保焊缝的均匀性和质量,同时减少气孔和缺陷[5]。车门是汽车车身的重要组成部分,对焊接质量要求较高。部分熔透激光叠焊工艺能够高质量焊接车门内板和外板,确保焊缝的密封性和强度。在车身制造过程中,有时需要对焊接缺陷进行修复或补焊。部分熔透激光叠焊工艺能够精确修复焊接缺陷,提高车身的整体质量。

针对不锈钢板的激光焊接,该文采用了TEM00 模式连续波(CW)盘式激光器(Trudisk4002)。该激光器额定功率为4kW,光束质量为8mm·mrad,激光波长为1.06μm。

激光器输出功率(P)与泵浦功率(Pp)间的转换效率(η)为η=P/Pp。激光器的光斑直径(D)和光斑面积(A)间的关系为D=2×√(A/π)。激光器的光强(I)和光斑面积(A)间的关系为I=P/A。激光器的光束质量因子(M2)和光斑直径(D)间的关系为M2=(π·D2·θ2)/(4·λ),其中θ为光束发散角,λ为激光波长。

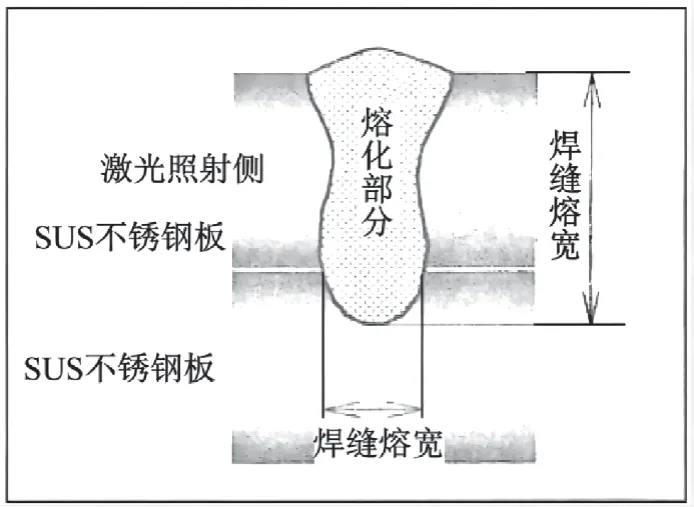

根据焦点最小直径为0.6mm 的要求,选择焦距为200mm的激光焦点头。根据焊接材料的特性和焊接要求,选择适当的激光功率。激光密度可以通过焦点最小直径和激光功率计算得出,即激光密度=激光功率/(π·(焦点最小直径/2)2)。激光聚焦点直径可以通过焦点最小直径和焦距计算得出,即聚焦点直径=(焦距/激光束直径)×(焦点最小直径/2)。根据氩气保护的需求,选择适当的氩气流速和喷嘴直径。该文假设氩气流速为30L/min,喷嘴直径为8mm。氩气流速密度可以通过氩气流速和焦点最小直径计算得出,即氩气流速密度=氩气流速/(π·(焦点最小直径/2)2)。比较激光功率密度和氩气流速密度,保证激光功率密度大于氩气流速密度,以确保焊接过程中的气氛稳定。根据上述计算结果,设置激光焦点头和氩气保护的参数,以实现1mm+2mm 组合式样的部分熔透激光叠焊,如图1 所示。在焊接过程中,将激光聚焦在试样表面,通过参数控制,使激光束照射到材料中而不穿透。

图1 部分熔透激光叠焊的工艺机理

2 部分熔透激光叠焊参数优化

评价不锈钢薄板激光叠焊接头质量时,可以考虑如下2个重要的评价标准:搭接接头的剪切载荷和下板外表质量。1)剪切载荷是指焊接接头承受外力作用时的强度和稳定性。通过施加剪切力来测试焊接接头的强度,可以评估焊接接头的负荷承载能力,即剪切载荷=施加的剪切力/焊接接头的面积。较高的剪切载荷说明焊接接头的连接牢固,能够承受较大的力,具有良好的强度和可靠性。2)下板外表质量是指焊接接头下方的板材表面质量。在焊接过程中,如果下板外表出现明显的瑕疵、凹陷或气孔等缺陷,会降低接头的质量和美观度,并可能影响接头的强度。因此,评价下板外表质量可以反映焊接接头的工艺控制水平和焊接质量。评价搭接接头的剪切载荷和下板外表质量时,使用剪切试验机对焊接接头施加剪切力,记录剪切载荷的最大值。较高的剪切载荷值表示焊接接头具有较好的强度和稳定性。对焊接接头下方板材的外表进行检查和评估时,可以使用目测或显微镜等工具来检查是否存在瑕疵、凹陷或气孔等缺陷。根据实际情况评估下板外表质量的等级。

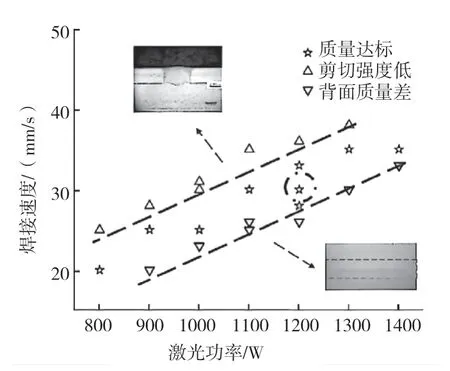

在7 个激光功率水平(800W~1400W)和5 个焊接速度水平(20mm/s~40mm/s)下进行35 组焊接参数试验,并对剪切载荷工况下的下板外表面质量进行统计。记录每组焊接参数下和剪切载荷工况下的下板外表面质量评分,用Q表示,范围为0~100。计算每组焊接参数的激光功率水平P(W)和焊接速度V(mm/s)的平均值,记作Pavg和Vavg。计算每组焊接参数的激光功率水平P(W)和焊接速度V(mm/s)的标准差,记作Pstd和Vstd。根据公式(1)计算每组焊接参数的质量得分。

式中:Pmin和Pmax分别为激光功率水平的最小值和最大值;Vmin和Vmax分别为焊接速度水平的最小值和最大值。

通过公式(1)可以得出每组焊接参数的质量得分Q。不锈钢薄板激光搭接焊接工艺窗口如图2 所示,随着焊接速度增加,剪切载荷和下板外表面质量会有所提高。但当焊接速度过高时,剪切载荷和下板外表面质量开始下降。此外,激光功率的选择也对剪切载荷和下板外表面质量有显著影响。较高的激光功率可以提高剪切载荷,但同时也会增加下板外表面的缺陷和瑕疵。

图2 不锈钢薄板激光搭接焊接工艺窗口

焊接速度是指焊接过程中焊接头在单位时间内移动的距离。不锈钢薄板激光叠焊接头的焊接速度对线能量和熔深有显著影响。线能量是指单位长度的焊接能量,计算公式为线能量=激光功率/焊接速度。

光斑直径为0.6mm,激光功率为1200W,焊接速度为30mm/s。根据该公式,线能量=1200W/30mm/s=40J/mm。

线能量的大小可以影响焊接接头的强度和质量。较高的线能量可以提供足够的热量,使焊缝充分融化和熔合,从而形成较好的焊接接头。但过高的线能量可能会导致过大的热输入,使焊接接头产生变形和裂纹。此外,焊接速度还会影响熔深。熔深是指焊缝的深度,可以通过焊接速度来控制。较高的焊接速度会使熔深变小,而较低的焊接速度则会增加熔深。适当的熔深可以确保焊接接头的强度和质量。

通过选择合适的参数,如光斑直径、激光功率和焊接速度,可以确保搭接接头的剪切强度和下板外表面质量。上述例子选择了0.6mm 的光斑直径、1200W 的激光功率和30mm/s 的焊接速度,通过计算得出适当的线能量并控制了熔深,从而使焊接接头的质量得到了保障。因此需要根据具体应用需求和材料特性进行参数选择和调整,以取得最佳的焊接效果。

3 部分熔透激光叠焊疲劳性能测试

使用高频疲劳试验系统(PLG-20D)对SUS301L 不锈钢的电阻点焊和激光叠焊接头进行疲劳试验。

疲劳寿命(N)和应力幅(Δσ)间的关系如公式(2)所示。

式中:A和B是材料相关的试验参数,可以通过试验数据拟合得到。

在一组不同的应力幅(Δσ)下进行一系列疲劳试验,记录下每个应力幅下的疲劳寿命(N),然后将这些数据绘制成S-N曲线。疲劳极限(σf)和疲劳强度系数(Kf)的关系如公式(3)所示。

式中:Nf是疲劳寿命;σ是材料的表面硬度。

应力幅(Δσ)的计算如公式(4)所示。

式中:σmax为最大应力;σmin为最小应力。

平均应力(σm)的计算如公式(5)所示。

降伏应力(σy)可以通过材料的拉伸试验或硬度测试得到。

极限应力幅(Δσf)的计算如公式(6)所示。

式中:σf为疲劳极限。

疲劳比(R)的计算如公式(7)所示。

疲劳寿命(N)的计算如公式(8)所示。

式中:C、m、a和b是与材料和试验条件相关的试验参数。

通过升降法得到2 种焊接接头的疲劳寿命曲线,结果如图3 所示。

图3 电阻点焊与激光叠焊的疲劳寿命曲线对比

试验结果显示,当疲劳寿命循环次数达到107 时,搭接激光焊接接头的疲劳极限为4543N。比相同循环次数下电阻点焊接头的疲劳极限(2758N)高1.63 倍。疲劳极限是指材料在循环加载下能够承受的最大应力。在工程应用中,疲劳寿命是衡量材料使用寿命的重要指标之一。疲劳寿命循环次数越大,表示材料在循环加载下的耐久性越好。

搭接激光焊接接头的疲劳极限为4543N,表明在疲劳寿命循环次数达到107 时,该接头能够承受的最大应力为4543N。而相同循环次数下电阻点焊接头的疲劳极限为2758N,表明该接头在相同的循环次数下承受的最大应力只有2758N。通过比较2 种接头的疲劳极限,可以看出搭接激光焊接接头比电阻点焊接头的疲劳极限高1.63 倍,说明搭接激光焊接接头在循环加载下具有更好的耐久性和强度。搭接激光焊接接头具有更好的焊接质量和焊缝完整性,使其能够承受更大的应力而不会出现断裂。这对需要承受高应力和长时间使用的结构件来说具有重要意义。

4 车体结构改进

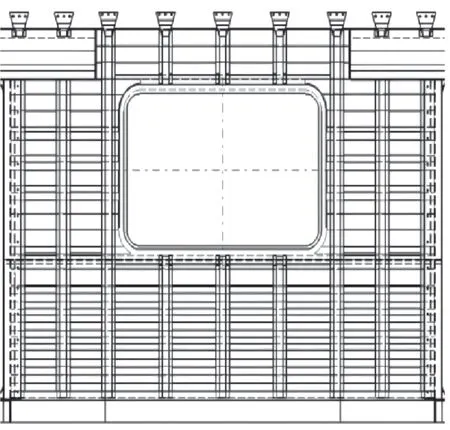

将部分熔透激光叠焊技术应用于轨道交通车辆的不锈钢车体时,需要对车体侧墙结构进行改进以适应激光叠焊的技术特点。如图4 所示。

图4 激光叠焊车体侧墙结构

这种巧妙的设计避免了立柱与外墙板在拉丝方向上形成垂直的接缝,从而可显著提高侧墙的平整度、美观度和强度。与传统的电阻点焊结构相比,激光焊接的焊缝密度提高乐20%。经过整体静强度测试,新型不锈钢城轨客车的车体成功通过EN12663《铁路车辆车身结构要求》中的相关检验。该结果充分验证激光叠焊车体结构的合规性,使新型车体在性能和质量方面均达到要求的水平。

5 结论

作为一种新型的焊接技术,激光叠焊接头具有许多优点,特别适用于高强度和高质量的车体结构。与传统的电阻点焊接头相比,SUS301L 不锈钢激光叠焊接头具有多个优势。首先,它的外表面非常美观,几乎没有焊接痕迹,提高了车体的整体外观质量。其次,激光叠焊接头的剪切强度高于电阻点焊接头,表明激光叠焊接头承受剪切力时更稳固、可靠。在疲劳寿命方面,当SUS301L 不锈钢搭接激光焊接接头的疲劳寿命为107 时,其疲劳极限为4543N,相比下,电阻点焊接头的疲劳极限只有2758N,表明激光叠焊接头的疲劳性能明显优于电阻点焊接头。激光叠焊接头的应用还能减少不锈钢板去膜、除黑和防护等烦琐工序,进一步提高生产效率。

在结构设计上,激光叠焊接头在车体结构方面的性能非常出色。激光叠焊接头的成功应用对提升产品在国内、外市场的竞争力具有重要意义。它不仅填补了国内轨道交通车辆制造领域中激光焊接技术应用的空白,还实现了轨道客车领域核心技术的突破。通过采用激光叠焊接头,车体结构的质量和强度得到显著提升,同时也提高了生产效率。这些优势将使产品在国内、外市场上更具竞争力。