级联式气-液旋流分离器流动特性数值研究

耿 坤,孙治谦,李 腾,孙铭泽,王振波

(中国石油大学(华东) 新能源学院,山东 青岛 266580)

随着大部分天然气井达到高含水开采阶段,天然气品质受含水率的影响显著增加[1],实现高效的除液过程能够大大降低天然气生产和运输成本[2]。气-液旋流分离器用于天然气除液时,具有系统简单、运行成本低、分离效果好等优势[3-4]。尽管凭借诸多优势,气-液旋流分离器在天然气除液领域广泛应用,但仍需要紧凑的分离器结构来提高分离设备的空间利用率[5-6]。

前人在开发新型旋流分离器结构方面已做了大量研究[7-8]。Gao等[9]设计了一种用于井下油-水分离的级联式水力旋流器,两级入口均采用螺旋线式,但应用中仍存在易堵塞等缺陷。郑春峰等[10]开发了一种用于井下的三级气-液旋流分离器,研究填补了级联式旋流分离器结构在气-液分离领域的空白,为不同流型下气-液混合物分离提供了有效方法,但该装置内部结构复杂,加工制造困难。由此可见,国内外对于气-液分离领域的级联式旋流分离器相关研究成果较少,且目前开发的级联式气-液旋流分离器结构复杂,应用存在一定的局限性[11-13]。本研究中基于传统单级双蜗壳式气-液旋流分离器结构开发的级联式气-液旋流分离器[14-15],在能够实现两级分离过程的同时,兼具结构简单、便于加工等优势。

在级联式气-液旋流分离器工程应用前需要了解其内流场分布特性[16-18]。然而,由于气-液旋流分离器内为多相强旋流场,受湍流问题发展的限制,目前对于气-液旋流分离器内部流动机理及细节尚无法精确描述,因此大量学者选择通过计算流体动力学(CFD)的方法对旋流分离器内流动特性进行预测[19-20]。旋流分离器内的旋转流是产生分离作用的主要载体[21],局部涡流和短路流是影响分离性能的重要因素[22],尤其是短路流,通常会对旋流分离器性能产生负面影响[23-24]。Dong等[25]通过空气年龄模型(Air age model)计算短路流区域;Zhao等[26]研究了溢流管壁厚对短路流及轴向速度波带的影响。尽管这些研究在一定程度上涉及了旋流分离器内流场的流动行为,但仍不能很好地识别各种流型的分布区域及位置信息,对短路流的量化也尚无统一的方法。

本研究基于旋流分离器常用的雷诺应力模型(RSM)进行流动仿真[27-28],详细分析了级联式气-液旋流分离器上下行流和内外旋流的分布尺度,探究了局部涡流与短路流的产生位置及特征,提出了一种短路流流量的理论计算方法,为级联式气-液旋流分离器流场特性分析提供了新思路。

1 级联式气-液旋流分离器几何模型及实验装置

级联式气-液旋流分离器结构如图1所示。入口为对称布置的双蜗壳结构[29],一级旋流管上方增设了二级旋流管。级联式气-液旋流分离器筒体直径(Dh)为0.10 m,详细结构参数尺寸如表1所示。

图1 级联式气-液旋流分离器结构示意图Fig.1 Structure diagram of cascade gas-liquid cyclone separator

表1 级联式气-液旋流分离器几何尺寸Table 1 Geometry size of cascade gas-liquid cyclone separator

图1右图为级联式气-液旋流分离器工作过程示意图,气、液两相由双蜗壳入口进入分离器后旋转向下运动,大部分液滴在离心力的作用下运动到一级旋流管内壁聚集形成液膜,沿壁面向下流动进入锥段,汇集至液相出口处。气、液两相流到达旋流管底部后折返向上,进入排气芯管,在排气芯管顶部挡板及两侧开口的作用下进入二级旋流管的环形空间,此时,一级旋流管内未实现分离的细小液滴以及随短路流逃逸至二级旋流管的部分液滴,在环形空间中进行第二次离心分离,进一步分离后的液相聚集至二级旋流管底部,沿降液管向下流进一级旋流管内,最终汇集至液相出口,而气相则在压力作用下向上运动,由顶部气相出口排出。

为测试级联式气-液旋流分离器的分离性能,验证模拟结果的准确性,设计了如图2所示的实验流程。其中,雾化系统由空气压缩机、旋涡泵、水箱和扇型雾化喷嘴组成;引风系统由旋涡气泵组成;分离系统由缓冲腔、级联式气-液旋流分离器和水箱组成;测量系统由涡街流量计、毕托管、液体转子流量计、U型管压差计、温度计和压力表等组成。实验物料采用空气和水,常温实验条件下其物性与模拟物料一致。实验表明该旋流器工作过程稳定,具有较高的研究和应用价值[30]。

1—Liquid tank;2—Vortex pump;3—Liquid pressure gauges;4—Rotor flowmeter;5—Air compressor;6—Air regulator filter valve; 7—Atomising nozzles;8—Buffer chamber;9—Cascade gas-liquid cyclone separator;10—U-shaped differential pressure gauge; 11—Thermometer;12—Pitot tube;13—Vortex flowmeter;14—Vortex air pump图2 级联式气-液旋流分离器实验装置流程图Fig.2 Experimental setup flow chart of cascade gas-liquid cyclone separator

2 级联式气-液旋流分离器数值模拟方法

2.1 数值模型控制方程

由于气-液旋流分离器中流动表现出强湍流特性,本研究中湍流计算选用雷诺应力(RSM)模型,该模型对于复杂各向异性湍流的涡旋、旋转及应变率变化等现象都能实现准确预测[27]。将空气看作不可压缩流动介质时,其雷诺平均应力(RANS)方程如式(1)和式(2)所示。

(1)

(2)

(3)

式(3)中,等式左侧分别为应力的当地时间导数和对流运输项,等式右侧分别为:

在分离性能研究时采用离散颗粒模型(DPM)模拟液滴运动,运动方程符合牛顿第二定律,如式(4)所示。

(4)

式(4)中,等式右侧分别为阻力项、重力与浮力的合力项。

与固体颗粒不同,液滴在运动过程中通常会伴随着碰撞聚并和破碎现象,为准确计算该现象,本研究在DPM模型的基础上增加了斯托克斯碰撞聚并模型和泰勒类比破碎(TAB)模型,依据振荡液滴的临界变形情况衡量液滴破碎过程,其控制方程可表示为式(5)。

(5)

式(5)中,Cb、Cd、CF和Ck为无量纲常数,由前人[31]大量实验及理论推导可得取值分别为1/3、1/2、8和5。

2.2 数值模拟条件

本研究中空气作为连续相,黏度为1.79×10-5Pa·s,密度为1.225 kg/m3;水作为离散相,黏度为0.001 Pa·s,密度为998.6 kg/m3。综合考虑物料的性质,设置为速度入口,两相均匀进料速度为1~7 m/s,入口气量为63.36~443.52 m3/h,入口液量为78 mL/min,液滴直径为0.1~10 μm;气相出口两相流动充分发展,设置为收敛性较好的自由出流,液滴到达此处逃逸;液相出口在实际工作时为液封状态,无气流溢出,可看作壁面。其他壁面均设置为无滑移的标准壁面函数,液滴到达壁面被捕捉。本研究在瞬时状态下进行模拟,时间步长为0.001 s,通过压力-速度耦合的SIMPLEC算法进行双精度计算,压力求解方法为PRESTO!,其他变量求解方法为QUICK,与Chen等[27]采用的求解方法相同。

2.3 Q准则

级联式气-液旋流分离器中存在着复杂的涡流现象,对于涡结构的分析也是流动特性研究的重要内容。本研究采用Q准则对涡结构进行识别,该识别方法应用广泛,计算效率高[31-32]。

气相流动过程中的速度梯度张量(如式(6)所示)可分解为两部分:应变速率张量(S)和涡量张量(Ω)。

(6)

则Q值可定义为:

(7)

通过Q准则对涡结构进行识别时,可根据Q值大小较精确地识别出应变率或涡量占据主导的区域,当Q<0时,流场中黏性应力占据主导;当Q>0时,流场中涡量占据主导,可判断为级联式气-液旋流分离器中的涡旋区域。

3 级联式气-液旋流分离器数值模拟准确性验证

3.1 网格无关性验证

合理的网格模型能够有效降低模拟误差。对级联式气-液旋流分离器流域进行多面体网格划分,在结构狭缝处进行局部网格加密,以保证网格质量要求。图3为级联式气-液旋流分离器网格模型。图4为网格无关性验证。在(8~30)×104间选取6种数量的网格模型进行计算,如图4所示,网格数量达到123015后,级联式气-液旋流分离器内切向速度峰值基本不变;达到220135后,中心处切向速度值也无明显变化。此外,计算结果表明,网格数量达到220135后,级联式气-液旋流分离器计算压降保持在9300 Pa基本不变。由于数值计算效率会随网格数量增加而降低,因此本研究选用的网格数量为220135,在高效计算的同时,能够获得准确可靠的流动特性及分离性能研究结果。

图3 级联式气-液旋流分离器网格模型Fig.3 Grid model of cascade gas-liquid cyclone separator

图4 网格无关性验证Fig.4 Grid independence verification

3.2 数值模型验证

为验证数值模型的准确性,采用本研究的数值模型对文献[33]中的旋流分离器结构进行模拟计算,计算所得的切向速度和轴向速度模拟指与文献[33]中所得的切向速度和轴向速度实验值吻合度较高(如图5所示),因此本研究中所采用的RSM模型能够准确地计算出旋流分离器的流动特性,这与Deng等[28]和Gao等[32]的研究结论相似。

图5 RSM数值模型验证Fig.5 RSM numerical model validation(a)Tangential velocity (vt);(b)Axial velocity (va)

为进一步验证数值模型计算模拟结果的准确性,将本研究的数值模型模拟结果与实验结果进行对比。实验物料采用常温空气和水,入口气量为63.36~443.52 m3/h,入口液量为78 mL/min,液滴直径范围为0.1~10.0 μm,数值模拟条件与实验条件相同,对比结果如表2所示。由表2可以看出,实验的与模拟的压降及效率相对误差均小于20%,进一步表明本研究对级联式气-液旋流分离器流动特性和分离性能的预测准确性较高。

4 级联式气-液旋流分离器流动分离特性

级联式气-液旋流分离器内流场分布情况是影响其分离性能的根本原因,以入口气速为4 m/s、入口气量为253.44 m3/h、液量为78 mL/min条件为例,深入探究级联式气-液旋流分离器流动特性。

4.1 旋转流流动特性

级联式气-液旋流分离器内的旋转流是产生离心力的主要流型,旋转流呈边壁为下行流、中心为上行流的分布特点。上、下行流的分布特点通常根据级联式气-液旋流分离器内气流的轴向速度判断,轴向速度为0的位置称作零速包络面。图6(a)为一级旋流区内轴向速度分布曲线。在一级旋流区内,不同高度处的轴向速度分布特点相似,零速包络面出现在R=0.55rh位置,该位置沿径向向外为下行流,沿径向向内为上行流。受级联式气-液旋流分离器边壁与中心处压差作用的影响,气相在向下流动的过程中会不断向中心汇集,因此越向下气相流量越少,上、下行流的轴向速度均逐渐减小。图6(b)为二级旋流区内轴向速度分布曲线。二级旋流区内轴向速度分布与一级旋流区存在较大差异,分离区底部(z=6.5Dh)受降液缝隙处溢出气流的影响,轴向速度较大,其他位置轴向速度变化较小。

表2 级联式气-液旋流分离器模拟值与实验值对比Table 2 Comparison between simulated and experimental values of cascade gas-liquid cyclone separator

图6 不同z坐标位置下轴向速度(va)分布Fig.6 Axial velocity (va)distribution at different z-coordinates(a)Primary cyclone;(b)Secondary cyclone

沿排气芯管向上,级联式气-液旋流分离器中心处轴向速度不断降低,当旋流分离器中心线处轴向压力梯度为正时,存在轴向速度停滞现象[34]。图7为中心线处压力及压力梯度沿z坐标位置的变化。在一级旋流区内压力梯度为负值,轴向速度不发生停滞,而排气芯管内压力梯度为正值,故存在明显停滞现象。

另一种常见的描述旋流分离器流动的方法是从涡的角度进行的,级联式气-液旋流分离器内旋转流场呈现兰金组合涡的分布特点,该特点与旋流分离器内气流的切向速度分布密切相关,前人研究[35-36]表明,旋流分离器内切向速度与径向位置存在如式(8)

图7 级联式气-液旋流分离器中心线处压力梯度分布Fig.7 Pressure gradient distribution at centerline of cascade gas-liquid cyclone separator

所示的关系。

vt·Rn=C

(8)

当n>0时,vt与R呈负相关,流体内部几乎无摩擦损失,为准自由涡区域;当n<0时,vt与R呈正相关,流体转动近似刚体特性,为准强制涡区域。

图8为级联式气-液旋流分离器内不同z坐标位置处切向速度分布曲线。图8(a)为一级旋流区内切向速度分布曲线。一级旋流区内切向速度随轴向高度的增加略有上升,不同z坐标位置处切向速度均呈M状分布,切向速度峰值处(R=0.35rh)即为准强制涡与准自由涡分界处,n<0的准强制涡区域即为内旋流区或涡核区,n>0的准自由涡区域即为外旋流区。图8(b)为二级旋流区内切向速度分布曲线。受流动阻力的影响,排气芯管内切向速度随高度的增加而不断降低。由于二级旋流区分离空间受排气芯管限制,气流沿边壁旋转向下的同时伴随着排气芯管外壁附近的上行流运动,因此无明显的组合涡分布特点。

图8 不同z坐标位置下切向速度(vt)分布Fig.8 Tangential velocity (vt)distribution at different z-coordinates(a)Primary cyclone;(b)Secondary cyclone

从涡的角度分析旋转流流动时可以借助Q准则进行涡结构识别,根据Q准则定义可知,Q值能够度量某一局部位置处旋转速率相对于应变速率的超额量[37],故可依据Q值为0的位置判断兰金组合涡分布范围[32]。图9为一级旋流区内不同z坐标位置处Q值分布曲线。图9中由Q值判断的准强制涡和准自由涡分界位置与图8中由切向速度峰值判断的准强制涡和准自由涡分界位置一致,均在R=0.35rh处。

图9 不同z坐标位置下Q值分布Fig.9 Q-value distribution at different z-coordinates

4.2 短路流流动特性

4.2.1 局部涡流

级联式气-液旋流分离器内二次涡流的存在往往会对短路流的位置和流量变化产生较大影响,部分二次涡流会伴随主流运动稳定存在,通过Q值分布结合流线分布可以较为准确地识别级联式气-液旋流分离器中局部涡流情况[38]。

图10为级联式气-液旋流分离器内Q值分布云图及局部涡流流线图。图10(a)为挡板上方尾迹涡流,2个小涡对称分布于挡板边缘两侧,距离挡板较近。图10(b)为挡板下方气流折返形成的局部涡流,涡尺寸较大。图10(c)为二级旋流区底部环形涡流,该位置受降液缝隙溢出气流的影响,产生了明显的局部循环流动。图10(d)为顶灰环,与传统旋流分离器相似,级联式气-液旋流分离器在一级旋流区顶部也存在环形气流死区,形成顶灰环区域,但与传统旋流分离器相比,级联式气-液旋流分离器内顶灰环区域相对较小。图10(e)为排气芯管与降液管下方纵向涡流和短路流,该纵向涡流是由于“节流效应”产生的,受降液缝隙处短路气流的剧烈影响,气流还在降液管与排气芯管间的位置产生了一个小尺寸的局部湍流涡。图10(f)为底流口处尾迹涡流,是底流口处气流向上折返流动产生的。

图10 级联式气-液旋流分离器内局部涡流分布Fig.10 Local vortex distribution of cascade gas-liquid cyclone separator

4.2.2 短路流

在级联式气-液旋流分离器内的各种流动形态中,短路流会对旋流分离器的分离性能产生最直接的影响[25]。受局部纵向涡流(如图10(e)所示)的影响,通过排气芯管底部单一截面轴向速度积分确定短路流流量会存在较大的误差[24],因此笔者提出了一种新的短路流流量计算方法。

级联式气-液旋流分离器中短路流流量由qs1和qs2两部分组成(如图11所示)。一级旋流区中外旋流在向下流动时会不断有气相在压力的作用下汇入内旋流中,而发生短路流的位置则是突然有大量流体进入排气芯管内汇入内旋流中,因此,排气芯管区域内(R<0.5Do)气相流量变化可反映短路流产生位置及短路流流量。以排气芯管底部截面P2为参照面,P2下方存在某一截面P1,为发生短路流的边界位置;P2上方则存在某一截面P3,为短路流完全汇入排气芯管后的位置。P1和P3的截面流量差值即为从排气芯管底部逃逸的短路流流量qs1;qs2为从降液管底部逃逸的短路流流量,可用降液缝隙任意截面P4的流量表示。qs1和qs2的计算式如式(9)和式(10)所示。

(9)

(10)

图11 级联式气-液旋流分离器短路流示意图Fig.11 Short-circuit flow of cascade gas-liquid cyclone separator

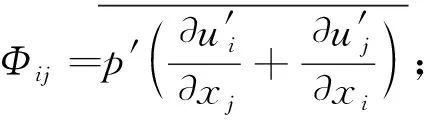

为确定短路流发生位置(即P1位置),计算了在不同入口气速下向心流流量(qc)随z坐标位置的变化,如图12所示。由图12可以看出:在一级旋流区底部向心流流量较为稳定,这证实了一级旋流区中气相会不断由外旋流向内旋流汇集;而在一级旋流区上部的位置,受纵向涡流的影响,向心流流量有所增加;而在纵向涡流上方,向心流流量突然增大,该突增位置即为短路流发生的边界位置,即P1位于z=4Dh处;不同入口气速下纵向涡流及短路流产生的位置基本相同。

图12 向心流流量(qc)随z坐标位置变化曲线Fig.12 Variation curve of centripetal flow rate (qc) with z-coordinate

为进一步确定截面P1、P2位置,本研究计算了R<0.5Do范围内截面流量qP随着z坐标位置的变化,以入口气速为4 m/s时为例,如图13所示。由图13可以看出:截面流量突然增大的位置为P1所在位置,即P1位于z=4Dh处,与图12中确定的P1位置相同,P1截面流量qP1=80.46 m3/h;截面流量达到稳定后的位置为P3所在位置,即P3位于z=4.3Dh处,P3截面流量qP3=97.63 m3/h,qP1与qP3之差即为从排气芯管底部逃逸的短路流流量qs1=17.17 m3/h。按照式(8)计算P4截面流量,可得到从降液管底部逃逸的短路流流量qs2=155.91 m3/h。

图13 截面流量(qP)随z坐标位置变化曲线Fig.13 Variation curve of cross-sectional flow rate (qP)with z-coordinate

在计算qs1、qs2基础上得到级联式气-液旋流分离器中短路流流量占入口流量的比值,如图14所示。由图14可以看出:当入口气速由1 m/s增加至7 m/s时,从排气芯管底部逃逸的短路流流量qs1由4.93 m3/h升高至33.63 m3/h,从降液管底部逃逸的短路流流量qs2由35.66 m3/h升高至278.10 m3/h,短路流流量占入口流量的比值也由64.07%增至70.29%。

图14 短路流流量及其占比随入口气速(vin)的变化曲线Fig.14 Variation curves of short-circuit flow rate and percentage with inlet air velocity (vin)

4.3 分离性能

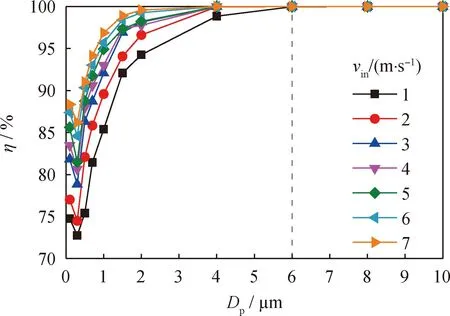

分离效率是衡量级联式气-液旋流分离器分离性能的直接指标,由气相出口处液滴逃逸情况体现。图15为不同入口气速下分离效率随液滴直径的变化曲线。传统旋流分离器分离效率通常会随着短路流流量增加而有所降低[23]。而本研究中的级联式气-液旋流分离器分离效率随入口气速增加不断增大,并未因短路流流量占比增大而出现明显的降低现象。一方面是由于随着入口气速的增加,主导分离的离心力不断增大;另一方面是由于级联式气-液旋流分离器中增设的二级旋流区能够有效分离短路流携带的液滴,缓解“跑粗”现象对分离过程的负面影响。不同入口气速下分离效率的变化规律具有相似性,液滴直径小于0.2 μm时存在明显的“鱼钩效应”,极小的液滴在流动过程中因更易发生团聚而使其分离效率略高。当液滴直径大于0.2 μm时,分离效率随液滴直径的增加不断提高,直径6 μm以上的液滴分离效率可达100%。

图15 级联式气-液旋流分离器分离效率(η)变化曲线Fig.15 Variation curves of separation efficiency (η)of cascade gas-liquid cyclone separator

5 结 论

(1)Q准则能够准确识别级联式气-液旋流分离器内兰金组合涡分布情况,Q值为0处即为准自由涡与准强制涡的分界位置。新型级联式气-液旋流分离器中一级旋流区内上下行流分界线位于R=0.55rh处,内、外旋流分界线位于R=0.35rh处;二级旋流区流动不呈现明显的兰金组合涡分布特点。

(2)根据汇入排气芯管区域内气相流量的变化能够有效判断短路流的发生位置及短路流流量,气-液旋流分离器中短路流流量通常较高,当入口气速为7 m/s时,级联式气-液旋流分离器中一级旋流区内短路流流量高达入口流量的70.28%。

(3)级联式气-液旋流分离器内存在大量的局部二次涡流,但二级旋流区能够有效分离短路流携带的液滴,提高旋流器分离效率,两级分离后级联式气-液旋流分离器对直径6 μm以上的液滴能够实现完全分离。

符号说明:

A——截面面积,m2;

a,b——排气芯管开口宽度和高度,m;

CD——阻力系数;

Dg——气相出口直径,m;

Dh——筒体直径,m;

Dl——液相出口直径,m;

Do——排气芯管直径,m;

Dt——降液管直径,m;

Dp——液滴直径,μm;

ep——压降相对误差,%;

eη——分离效率相对误差,%;

h——双蜗壳入口高度,m;

ht——降液管长度,m;

L1——一级旋流管长度,m;

L2——二级旋流管长度,m;

n——切向速度指数;

P——截面;

p——静压,Pa;

p′——脉动压力,Pa;

qc——向心流流量,m3/h;

qin——入口流量,m3/h;

qP——截面流量,m3/h;

qs1——排气芯管底部逃逸的短路流流量,m3/h;

qs2——降液管底部逃逸的短路流流量,m3/h;

R——径向位置,m;

rh——筒体半径,m;

rp——初始液滴半径,μm;

t——时间,s;

u——瞬时速度,m/s;

u′——脉动速度,m/s;

up——液滴运动速度,m/s;

va——轴向速度,m/s;

vin——入口气速,m/s;

vt——切向速度,m/s;

w——网格数量;

x,y,z——三维坐标位置,m;

Δd——降液缝隙宽度,m;

Δp——压降模拟值,Pa;

Δpexp——压降实验值,Pa;

η——分离效率模拟值,%;

ηexp——分离效率实验值,%;

μ——气相动力黏度,Pa·s;

μp——液滴动力黏度,Pa·s;

ρ——气相密度,kg/m3;

ρp——液滴密度,kg/m3;

σ——液滴表面张力,N/m;

下标:

i,j,k——矢量方向。