对波拉德和刘睿良“金”“锡”新解的商榷

马 越 李 根

(1.清华大学材料学院,北京100084; 2.故宫博物院文保科技部,北京100009)

1 引言

2022 年8 月,来自牛津大学的A.M.Pollard(马克·波拉德)和大英博物馆的Ruiliang Liu(刘睿良,以下简称“波和刘”)在世界知名考古学期刊《古代》(Antiquity)发表论文《周代“六齐”:一种对“金”和“锡”的新解读》[1],引发国内外媒体广泛报道。

成书于战国时期的《考工记》在我国科技史上占有重要地位。 对于铸造青铜器所用的合金,《考工记》记载了著名的“六齐”,即六种合金配方(“齐”):“金有六齐:六分其金,而锡居一,谓之钟鼎之齐;五分其金,而锡居一,谓之斧斤之齐;四分其金,而锡居一,谓之戈戟之齐;三分其金,而锡居一,谓之大刃之齐;五分其金,而锡居二,谓之削杀矢之齐;金锡半,谓之鉴燧之齐。”传统上将“金”解读为青铜或者纯铜,而将“锡”解读为纯锡或锡铅合金,但这无法完全解释中国古代铜-锡-铅三元青铜合金中铅的配比问题。 对此,波和刘创造性地提出“六齐”所涉及的原料是两种预制合金,即成分质量比为80%铜-15%锡-5%铅的铜-锡-铅三元合金和50%铜-50%铅的铜-铅二元合金(被称为“锡”)[1]。 在该论文中,波和刘承认此观点受到国内学者的激烈争辩,但相关的学术争鸣未能体现在论文中。 基于对中国古代冶金史和材料科学原理的有限认识,笔者尝试对该篇论文提出几点商榷,如有不当之处还望专家斧正。

2 对“六齐”的传统解读

《考工记》针对不同用途的青铜器提出了六种合金配方,解读的关键在于辨析“金”字是指青铜还是纯铜[2]。 明末以来的解读将“金”视作青铜器之“青铜”,“六分其金,而锡居一”就很自然地解释为把青铜分成六份,其中锡占一份,即锡占17%,其他合金配方以此类推,而“金锡半”解读为青铜中锡占一半(表1 的“解读①”所列),此种解读在早期被诸多学者所采纳。 二十世纪二三十年代,日本学者近重真澄提出“金”应作纯铜解,从而将“六分其金,而锡居一”解释为六份纯铜与一份锡混合,即锡含量14%,其他合金配方以此类推(表1 的“解读②”前五齐),“金锡半”则解读为“铜锡各半”,即锡含量50%[3],陈梦家[4]、杨宽[5]等国内学者亦持此观点。 考虑到大量青铜镜的铜含量实测平均值为67—69%,张子高先生进一步提出“金锡半”应被理解为“铜一锡半”,即一份纯铜与半份锡混合,锡含量33%,列入表1 解读②的“鉴燧”之齐[3]。 相较而言,解读②更符合青铜器的实测成分,如春秋战国青铜钟的锡含量趋近14%[6],而解读①的锡含量(尤其是后几齐)比青铜器实测值明显偏高[7]。 因此,解读②被更多地采纳。 上述解读都基于金属的质量比,近年来亦有学者提出“六齐”配比可能是铜与锡的体积比[8]。

表1 对“六齐”的两种传统解读方式

从青铜成分和性能关系的角度,也可以辨析两种解读的合理性。 锡在铜中的固溶能力有限,且实际铸造过程偏离平衡凝固状态,一般在含锡量大于5—6%时就会析出硬而脆的δ 相(Cu41Sn11)。 对于“六齐”中的前五齐,随着锡含量递增,δ 相增多,使青铜的强度、硬度升高而塑性下降,但锡含量升高到20%以上后,过多的脆性δ 相反而导致青铜的抗拉强度下降,因此青铜兵器的锡含量以12—20%为宜[9—11]。 解读②给出的配方更接近于理想的合金成分,而解读①的青铜配方由于锡含量过高,脆性偏大,缺乏实用性。 至于青铜镜,虽然对力学性能的要求不高,但必须具有明亮的光泽,而解读①中50%锡含量的青铜呈灰色且难以打磨。

然而,亦有相当数量的青铜器成分与“六齐”不符。 除了因年代、地域、金属资源来源、锡氧化烧损等因素造成的调整和偏差外,更重要的问题是,上述对“六齐”的解读仅涉及铜-锡二元组分,并未考虑如何用两种组元配置出铜-锡-铅三元青铜合金的问题。

根据对青铜器成分的实测,结合材料学原理可知,在熔铸青铜时,加入铅可以提高合金液的流动性,从而铸造出更加精美的青铜器,如部分青铜容器的含铅量超过10%;铅的密度大于铜和锡,在箭镞中使用高铅含量的青铜可提升箭的射程和杀伤力;另外,铅比铜和锡价格更低廉而易得,可降低青铜器的成本。 但是铅几乎不能固溶于铜,而是弥散分布在铜-锡固溶体之间,造成青铜的强度下降,因此戈、剑等青铜兵器中的铅含量较低,但也有一些兵器添加了一定量的铅以改善脆性[11—13]。 铅含量过高的青铜器因力学性能太差,无法作为实用器,可能是仪仗用器或明器。

针对“六齐”未记载铅含量的问题,一般认为铅只是青铜中相对次要的成分,因而略去不表,如李仲达等人认为“六齐”记载的可能是齐国上层贵族用器的成分,在制造时不惜工本,因而有高锡低铅的成分特点[6];或者把“锡”视作锡与铅的混合物,即“锡”是对添加到铜中的改性成分的统称(但这并不意味着古人不能区分锡和铅,下述),如路迪民先生分别按照纯锡(锡含量以90%计)和铅锡合金(锡含量以60%计)作为“六齐”中的“锡”,根据解读②的方法计算锡含量范围,与铜-锡-铅三元青铜合金的实测锡含量吻合得较好[14]。

3 波和刘提出的“金”“锡”新解

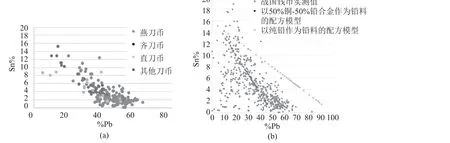

在2021 年的一篇论文中[15],波和刘发现,大部分战国时期钱币(桥足布除外)的铜、锡、铅含量都大致符合一种特定的关系:铜含量与铅含量成反比,暗示着在合金配方中铜与铅是相互取代的关系;锡含量与铜含量呈现较弱的正相关,而与铅含量呈现较弱的负相关,即锡和铅可能也存在相互取代关系。 在刀币中这种关系体现得尤为明显,且与国别无关(图1a)。 鉴于部分高锡、低铅的钱币与青铜礼器有相似的成分,他们提出铸造钱币和礼器所用的起始原料是相似的,即锡含量较高、铅含量较低的铜-锡-铅三元合金,但在铸币时额外加入了更多的铅。 以80%铜-15%锡-5%铅合金为起始原料,他们发现使用50%铜-50%铅的铜铅合金作为铅添加剂,比使用纯铅能够更好地吻合钱币的实测锡-铅含量关系(图1b),即铸币所用的合金并不是由铜、锡、铅三种纯金属熔炼得到,而是由两种预制合金混合而成。 他们推测,在长江下游古吴国地区大量出土的西周至春秋时期高铅青铜碎块(铅含量30—50%,几乎不含锡[16])可能不仅仅是某种称量货币,而是熔炼青铜所用的预制铜铅合金。

图1 刀币的锡铅含量[1](a)、战国钱币的锡铅含量与波和刘两种配方模型计算值的对比(b)

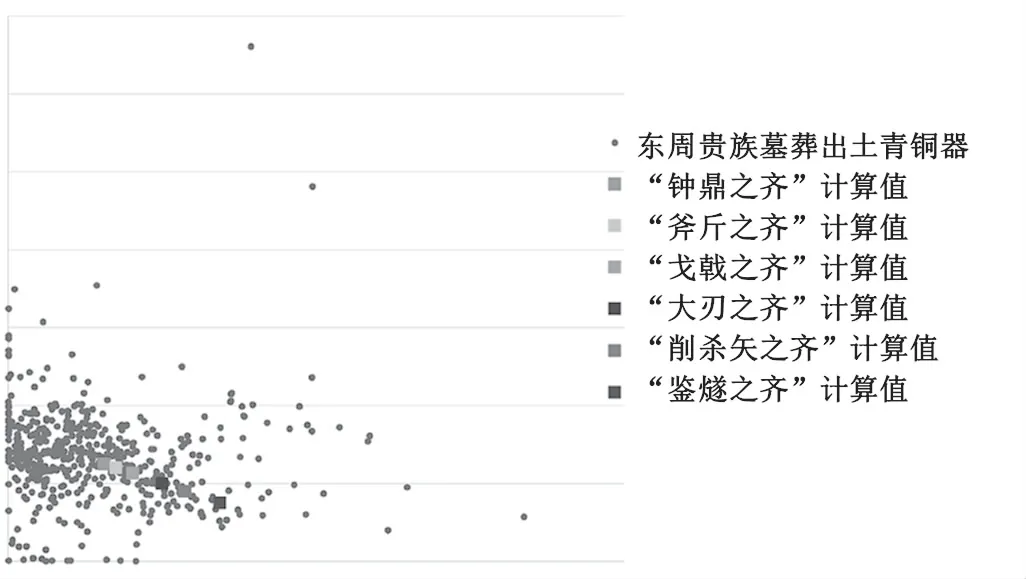

进一步地,他们在论文“The six recipes of Zhou: a new perspective on Jin(金)and Xi(锡)”中把钱币合金配方的研究思路推广到其他青铜器[1],发现虽然东周青铜器的锡、铅含量之间(图2)并未表现出如钱币(图1)那样显著的依赖关系,但仍然呈现出锡含量随铅含量增加而降低的总体趋势。 如果只是向纯铜中分别添加纯锡、纯铅或添加锡铅合金,则不会表现出这种规律性。 由此,他们认为《考工记》的“六齐”也是由80%铜-15%锡-5%铅的预制青铜合金与50%铜-50%铅的预制铜铅合金混合而成。 所谓的“金”同样可以有两解,即参照传统解读①将“金”视为成品青铜,或参照传统解读②将“金”视为初始原料之一,而“锡”指青铜中的改性添加剂——50%铜-50%铅的预制铜铅合金。 如图2 所示,他们给出的锡铅含量计算值确实表现出与青铜器实测值相似的规律,而对于计算值存在的偏差,他们认为《考工记》只是古代官员为了方便管理工匠而总结的行政文件,并非直接指导生产的技术说明。 这项研究为解读“六齐”、研究中国古代冶金史提供了新的思路。 当然,他们也承认这样的观点还存在大量疑问,需要更多考古证据予以支撑。

图2 东周贵族墓葬出土青铜器的锡铅含量与波和刘提出的“六齐”成分对比[1]

4 对波和刘“金”“锡”新解的商榷

4.1 “六齐”研究应基于成分实测,避免削足适履

如第2 章所述,《考工记》“六齐”是为了满足不同青铜器的性能要求而提出的合金配方,与现代冶金知识有不谋而合之处,但也有所偏离,必须从青铜器实测成分出发,考察其成分设计原则。 例如根据陈佩芬[17]、吴来明[11]、井中伟[18]报道和整理的大量数据,东周青铜戈戟的铜含量在75—80%,青铜剑的铜含量大多在70—80%范围内,铜含量大体吻合“六齐”传统解读②,但锡含量会因为铅的引入而明显偏低。 具体而言,东周青铜戈戟所用的合金可分为高锡(约17%)的锡青铜和中高锡含量(约14%)、含铅(约6%)的铅锡青铜两大类;但同样是铅锡青铜,东周的青铜容器则具有高铅(约13%)、低锡(约10%)的平均组成,表明东周匠人能够根据实际情况合理调配三元青铜合金的锡、铅含量。 另外,吴来明先生认为戈戟、大刃、削杀矢这三类合金的锡含量并不符合“六齐”的递增规律,而是都接近“斧斤之齐”的配方,即在实际操作中“六齐”被整合为钟鼎、兵器和工具、鉴燧三大类配方[11]。

相比之下,波和刘“六齐”新解给出的“戈戟”“大刃”两齐的铜含量略低(70—74%),锡含量明显偏低(10—12%),铅含量严重偏高(16—20%),与大部分青铜兵器的实测结果不符,这种超高铅含量的青铜无法制成实用兵器。 偏差最大的是“鉴燧之齐”,实测从战国到隋唐的青铜镜含锡量均保持在22—25%[11],是各类实用青铜器中锡含量最高的,但在波和刘论文中“鉴燧之齐”的锡含量反倒是最低的(仅为7.5—10%),与实际情况严重不符。 青铜器中铅锡含量此消彼长的关系可能并不是来自铜-铅合金对铜-锡-铅合金的稀释,而是有意调控的结果。 如果不参照钟鼎、兵器和工具、鉴燧的实际成分,仅仅从数学上推导“六齐”配方模型,难免陷入削足适履的境地。

4.2 钱币的合金配方原则不同,不能简单外推

相较于青铜礼器、兵器和工具,钱币对力学性能的要求不高,合金成分受国家的经济状况、货币政策、金属资源来源等因素的影响更大。 例如战国时期秦、魏等国钱币的平均铜含量在70%左右乃至更高,铅含量10—15%;而赵、齐、燕国钱币的铜含量较低,仅有40—60%,铅含量则为30—60%,燕国甚至有大量铅含量超过铜含量的“铅币”[19]。 由于波和刘建立钱币配方模型所用的样本中,超高铅含量的燕国刀币占比最大(达45%,图1a)[15],使得他们的“六齐”新解的铜、锡含量比青铜器实测值略有偏低、铅含量则明显偏高(图2)。

另外,根据对山东临淄齐国故城多处冶金遗址的调查,铸币和其他青铜器铸造是在不同的作坊分开进行的,铸币遗址分布在小城附近[20];大城内的石佛堂遗址则生产低铅含量的青铜,可以排除铸币用途[21]。 考虑到《考工记》被认为成书于齐地,不同铸铜遗址的分工也能在一定程度上说明,铸币的配方原则与铸造其他青铜器的“六齐”是不同的,不能按照铸币合金的成分简单外推。

4.3 古人能够区分锡铅,不应称铜铅合金为“锡”

作为熔炼青铜的重要合金元素,锡和铅在我国很早就得到了认识和区分。 在殷墟不同等级墓葬中出现因锡贵铅贱而分等级使用的情况,说明至迟到晚商时期古人已有意识地调控青铜中的铅、锡成分[12]。 更明确的证据来自出土的纯铅、纯锡制品。 根据聂振阁于2019 年所做的统计[22],夏代至早商时期出土铅器11 件、锡器1 件;商代晚期铅器已出土500 余件,但尚未发现这一时期的锡器;考古发现的西周铅器有90 余件、锡器120 余件。 除了作为铅冶炼产品的铅块、铅条等,铅、锡制品主要用作明器,且呈现出随时代、地域、族属而变化的规律,商人及西周的殷商遗民偏好铅器,而姬姓周人和媿姓赤狄偏好锡器[22,23],铅、锡纯度可达90%乃至98%以上。 这说明,早在夏商到西周时期,古人就已熟练掌握了铅和锡的冶炼加工技术。 到了战国时代,铅器的生产和使用达到高峰,多种铅制饰物和玩具广泛出现在古人生活中[24]。 成书于战国时期的《考工记》虽然有可能出于行文凝练性的考虑而把铅和锡等合金添加剂统称为“锡”,但似乎不应把铜铅合金称为“锡”。

4.4 商周冶金史研究尚未发现使用预制合金的证据

4.4.1 出土锭料表明熔炼青铜的原料是单一金属

各地出土的商周金属锭料为探究青铜原料成分提供了直接证据。 近年来比较著名的铜锭出土案例有湖北随州叶家山西周墓地M28 出土的两块铜锭(图3a),成分为99%纯铜(扣除氧之后)[25];此外,在殷墟和周原的多个铸铜遗址中出土了成分为红铜、低铅青铜和低锡青铜(铅、锡含量在2—3%)的铜锭和铜块;在作为铜矿主要产地之一的皖南地区也有周代冰铜锭、粗铜锭(含铁量较高)等初级铜冶炼产品出土[26]。 由此可知,商周时期主要以纯铜为起始原料熔炼青铜。

考察商周铅锭的出土情况,在殷墟刘家庄北地铅锭贮藏坑(图3b)共出土铅锭293块,总重达3404 千克,与殷墟大量生产和使用铅青铜器和铅器相符[27];其他铅锭出土案例还有安徽铜陵师姑墩青铜冶铸遗址(西周中期)[28]、山西侯马铸铜遗址(春秋)[22]、河南荥阳官庄铸铜遗址(春秋中期)[29]等,说明商周时期以纯铅作为铅料熔炼青铜是比较普遍的方式,尚未发现以高铅的铜铅合金作为铅料的明确证据。 至于波和刘提到的吴国高铅青铜碎块,戴志强和周卫荣[16]指出同一处窖藏出土的碎块之间有很大的成分差异,是从不同的青铜饼上分别破碎下来后混合埋藏的,因而被认为是经过流通的金属称量货币,但若要用于青铜器铸造,这些成分不可控的铜铅合金碎块恐怕不是好的原料。 目前尚无商周锡锭出土,不明确锡是以金属锡还是锡石的形态加入青铜中。

除了原生金属原料外,废弃的青铜器也会被回收作为再生原料[29],其平均组成接近波和刘所提出的预制铜-锡-铅合金,但这不是青铜熔铸的主要原料,也不能被视作有意制备的预制合金。

4.4.2 冶金遗物揭示了先炼红铜,再加锡铅的工艺

青铜的炼制可分为矿石冶炼和合金熔炼两大工序,通过对周代冶金遗址所残留的炉渣进行分析,能够还原出当时的炼铜工艺。 例如安徽铜陵师姑墩遗址晚期I 段(西周早中期之际)出土的一块炉渣中包裹着铜铁氧化物、冰铜、红铜和铅青铜颗粒,据推测是先把冰铜(可能预先焙烧为氧化物)冶炼成红铜,再加入金属铅配置成铅青铜[28]。 对其他多个矿冶遗址的调查也表明长江中下游地区普遍采用冶炼红铜-添加合金元素的两步法[30]。 在中原和北方地区,河南郑州郑韩故城梳妆台遗址(春秋晚期)[31]、山东临淄齐国故城石佛堂[21]和城圈地[32](战国至汉代)均出土了分属不同冶炼、熔炼过程的炉渣,包括冶炼氧化铜(可能由冰铜焙烧得到)制取红铜、冶炼铅矿制取金属铅以及熔炼青铜的炉渣等,也反映出冶炼纯金属-添加合金元素熔炼青铜的两步过程,如图4 所示。 在上述冶金遗址中,铅、锡等合金元素均是直接以矿石形态或单独冶炼之后以单金属形态加入铜水中的,并未发现制造和使用铜铅预制合金的证据。

图4 石佛堂遗址炼铜流程推测图[21]

代全龙等[20]分析了山东临淄齐国故城小城西门西侧夯土遗址(战国时期)出土的炉渣和刀币残范,认为存在从铜铅共生矿直接冶炼高铅青铜用于铸币的工艺,但并未发现这种高铅青铜作为预制合金用于其他青铜器的证据。 对于铜铅共生矿的使用,特征性的铅同位素比值是有效的追踪手段,如在河南荥阳官庄遗址发现了具有相同铅同位素比值的铅块(成分接近纯铅,只在内部含有少量青铜)和含铅1%以下的铜块、铜片,表明铅料和铜料来自鄂东南-赣北一带的同一处铜铅共生矿。 在安徽铜陵师姑墩遗址也发现了铅同位素比值相同的纯铅样品及含铅量极低的炼铜渣[29]。 这说明在西周到春秋时期古人可能已经掌握从铜铅共生矿分离冶炼纯铜和纯铅的技术,再按需求配置成低铅含量的青铜。

4.5 以高铅的铜铅合金作为预制合金缺乏可操作性

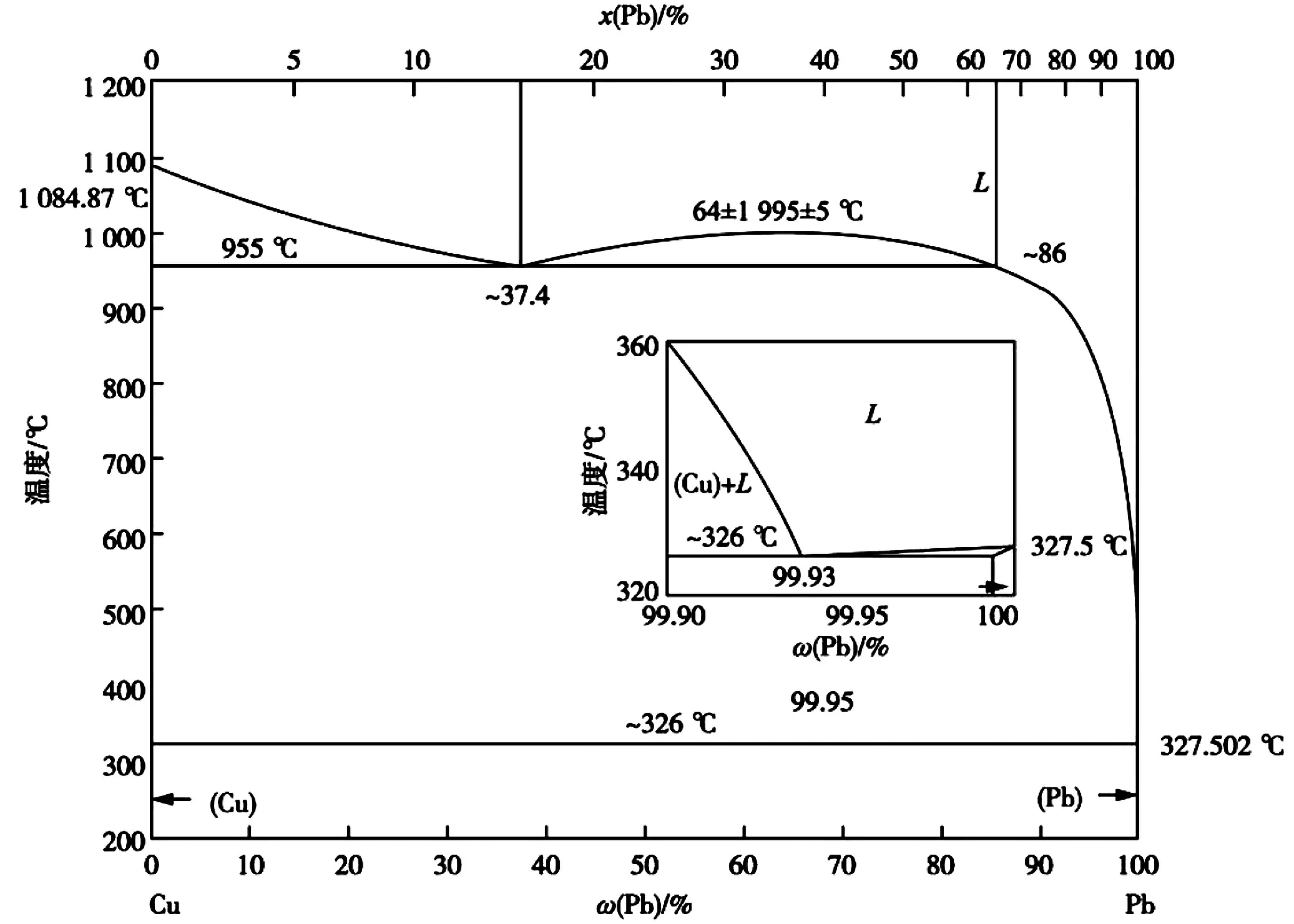

图5 为铜-铅二元合金相图,铅在铜中的固溶度可忽略不计。 在铜-铅合金液的冷却过程中,铅含量在37.4%至—86%之间、温度在955—995℃之间时,液态的铜与铅不能互溶,而是分解成富铜和富铅两个液相,发生分层;铅含量小于37.4%时,则先析出几乎不含铅的铜枝晶;富铜液相在955℃发生偏晶反应:L(37.4%铅)→Cu+L(约86%铅);随着温度进一步降低,富铅液相中的铜不断析出,直到326℃时完全凝固(仅含少量铜)。 正是利用铜与铅在液态的不相容性和显著的密度差异,古人采用凝析法从铜铅共生矿中分离出高纯度的铜和铅[33,34]。 但是反过来,要由铜铅共生矿冶炼或由纯铜和纯铅配制高铅含量的铜铅合金,即便在高温下获得了均一的合金液,凝固过程中也会发生比重偏析。 在铸钱时,由于尺寸小、凝固速度快,偏析现象不严重,且成分不均匀,不会对钱币的使用造成大的影响。 但是,若要铸成大的金属锭(如安徽贵池徽家冲青铜窖藏所出铜锭长78 厘米、宽19 厘米[26],湖北随州叶家山西周墓地M28 出土的两块铜锭分别重2865 克和2960 克[25],殷墟刘家庄北地铅锭贮藏坑的铅锭平均重11.6 千克[27]),则偏析现象会非常严重,成分极不均匀,在定量切分锭料配制青铜时,难免遇到铜、铅添加量不可控的问题,影响青铜的配比。 事实上,现代生产铜铅轴承合金时需要采取离心铸造、粉末冶金等特殊工艺才能获得均匀的铜铅合金,很难想象古代如何稳定地铸造出50%铜-50%铅合金锭作为标准预制合金。 当然,在冶炼和铸造相结合的制铜作坊,把铜铅合金液作为铅添加剂直接兑入铜水中仍是有可能的。

图5 铜-铅二元合金相图[20]

5 结语

波和刘的《考工记》“金”“锡”新解突破了以纯金属熔炼青铜的传统认知,创造性地提出了预制合金用于配制青铜的假说。 然而,基于对“六齐”现有解读的回顾、青铜中铜锡铅配方原则的认识、冶金史考古证据的梳理和铜铅合金铸造性能的分析,笔者认为波和刘的假说可能不符合商周青铜熔炼的实际情况。 商周时期并不使用预制合金来熔炼青铜,而是从红铜冶炼出发,向铜液中添加各个合金元素来熔炼青铜。 尽管如此,他们针对青铜器中铅锡含量关系的研究为冶金史提供了新的思路。 希望未来的考古发现和研究工作能够更加清晰地还原出我国古代青铜冶铸技术的全貌。