定子间隙宽度对拼块式永磁电机电磁性能的影响

李姗姗,王艾萌

(华北电力大学 电气与电子工程学院, 河北 保定 071003)

0 引 言

近年来国家积极倡导新能源理念,极大地促进了风力发电、新能源汽车、船舶和航空航天等领域的发展,由于永磁电机效率高、转矩密度大等优点成为了发展中重要的一环[1-4]。这些领域对永磁电机的要求也日益提高,例如直驱式风力发电机组,一方面对于大批量生产而言,要降低电机自重、制造难度及成本,另一方面,提高性能和可靠性也至关重要。为满足这些要求,拼块式永磁电机应运而生。

拼块式结构种类很多,一部分是由于机械上留存的装配间隙而构成,例如文献[5]的T型拼块结构,提高了槽满率,进而提高了电机效率。但该分段方式只能采用齿部绕线工艺,装配过程较复杂,因此文献[6]提出了一种将定子轭部和齿部分段的拼块式结构,并探究了装配间隙对该结构电机齿槽转矩和磁密的影响,找到了最佳的装配间隙。还有一部分是由研究学者在一体式定子的不同位置插入间隙来构成不同的拼块式结构。例如文献[7]对变速风力涡轮机应用E型拼块式结构,降低了电机自重,便于电机冷却散热。文献[8]将永磁直线磁通切换电机一半的永磁体替换为磁通屏障,构成拼块式结构,使电机能更有效地利用永磁体、简化电机安装、提高电机功率容量。文献[9]分析了拼块永磁风力发电机的发电原理和控制策略,表明拼块间较小的磁耦合使电机具有优良的容错性能。虽然上述文献总结了拼块式结构的许多突出优点,但所研究拼块式电机种类单一,未深入探究定子间隙对电机电磁性能的影响。

文中以一体式永磁电机为参量,探究了定子间隙宽度对多极少槽和少极多槽(12槽14极和12槽10极)的E型、C型两种定子拼块式永磁电机的性能影响,以此期望对不同性能要求的永磁电机寻求到最佳的拼块式定子结构及间隙宽度。

1 拼块式永磁电机的设计及建模

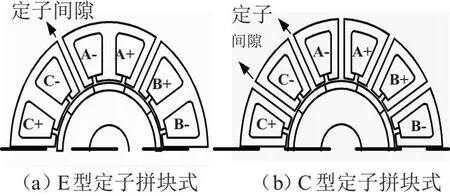

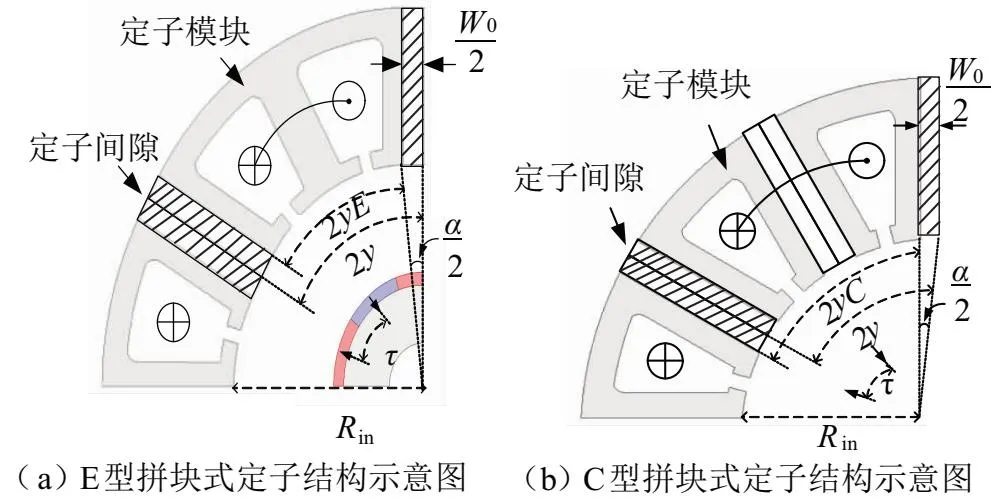

单层分数槽集中绕组的采用将定子齿分为了缠绕齿和非缠绕齿,E型定子是在非缠绕齿中插入了定子间隙,而C型定子的缠绕齿和非缠绕齿均插入了定子间隙,如图1所示。

图1 定子拼块式永磁同步电机结构图

采取分数槽单层集中绕组的三相电机的槽极数需满足以下几点要求:1)槽数为偶数,且每个槽只有1/2个线圈;2)总线圈数应为3(相数)的倍数;3)为避免不平衡磁拉力,每相包含的线圈数为偶数。因此槽数应为12的倍数,文中选取最小槽数12。为使绕组因数最大,采用12槽10极和12槽14极两种槽极配置进行后续研究。

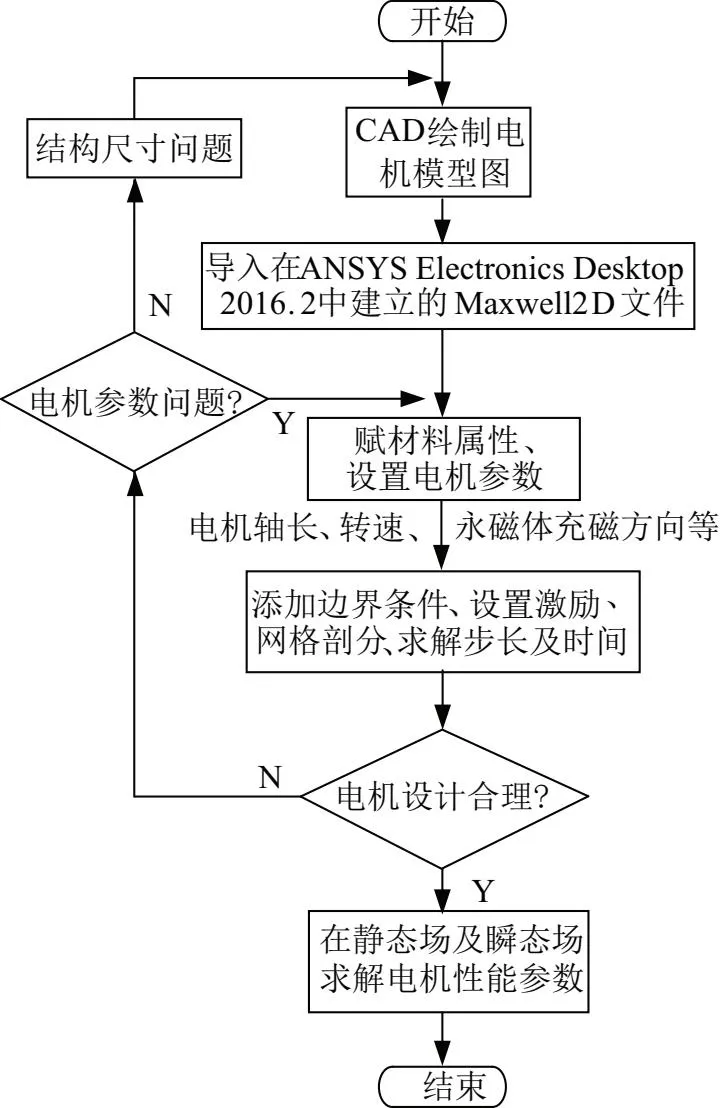

电机建模流程如图2所示。文章所建立的E型和C型拼块式永磁电机的模型如图3所示(以定子间隙宽度2 mm为例)。

图2 电机建模流程图

在图3(a)的E型拼块电机中,W0为定子间隙宽度,Wtip为定子齿尖宽度,为消除齿尖宽度造成的各类电机的性能差别,E型电机采取缠绕齿和非缠绕齿相等的齿尖宽度,故非缠绕齿的齿尖包含了定子间隙,从而使各类电机槽开口相等。Wt为缠绕齿齿宽,为维持定子铁芯的磁饱和水平,各齿铁芯截面积应相等,故非缠绕齿齿宽为Wt+W0,因此对比一体式定子电机,拼块式定子压缩了槽面积,但拼块式定子结构可提升槽满率,因此可忽略槽面积对绕组带来的影响。图3(b)中C型拼块电机的缠绕齿和非缠绕齿齿尖均包含定子间隙,且齿宽均为Wt+W0,其余结构参数与E型定子拼块相同,二者相比,由于C型定子槽两侧均被压缩,因此槽面积会进一步缩小。

图3 拼块式永磁电机模型图

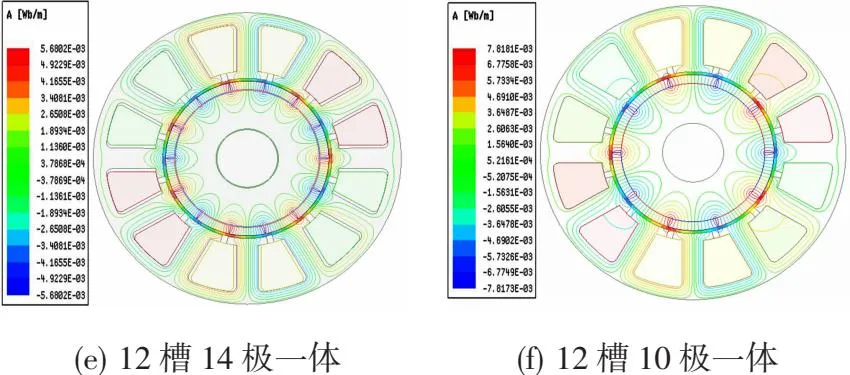

空载磁力线分布可以检验永磁电机结构尺寸及永磁体充磁设计的合理性。图4为各电机模型空载磁力线分布图,永磁体对外提供磁通,一部分磁通匝链定子绕组成为主磁通,还有一小部分磁通不匝链定子绕组而构成回路,此为漏磁通。各电机磁力线分布合理,永磁体充磁无误。

图4 电机空载磁力线分布图

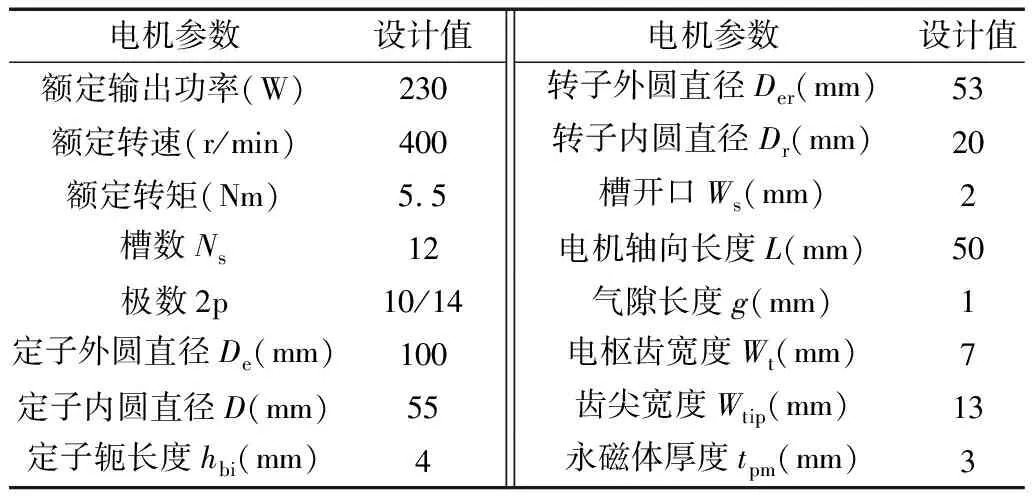

电机模型设计值如表1所示,对应结构参数标于图3中。

表1 电机模型设计参数

2 定子间隙宽度对电机的电磁性能影响

2.1 电机磁场分析

永磁电机定子的齿槽效应会导致磁路中磁导发生变化,影响永磁体磁场的分布,导致空载气隙磁密波形发生畸变,谐波含量增加,当电机转动时会引起相绕组磁链、反电势和电磁转矩的波动,进而产生振动和噪声,因此有必要探究拼块式永磁电机的磁场分布。

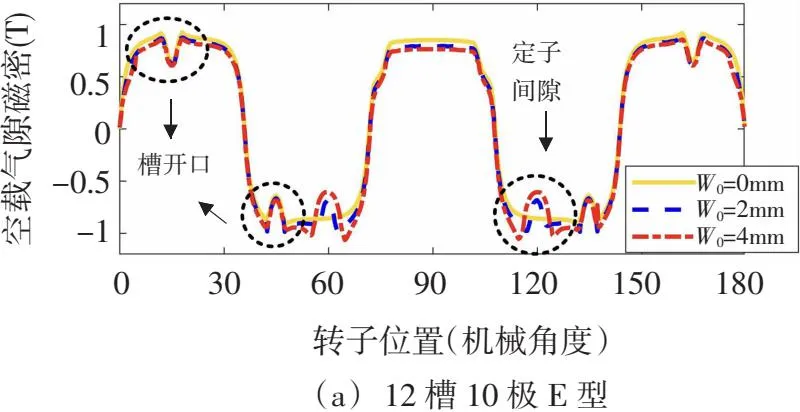

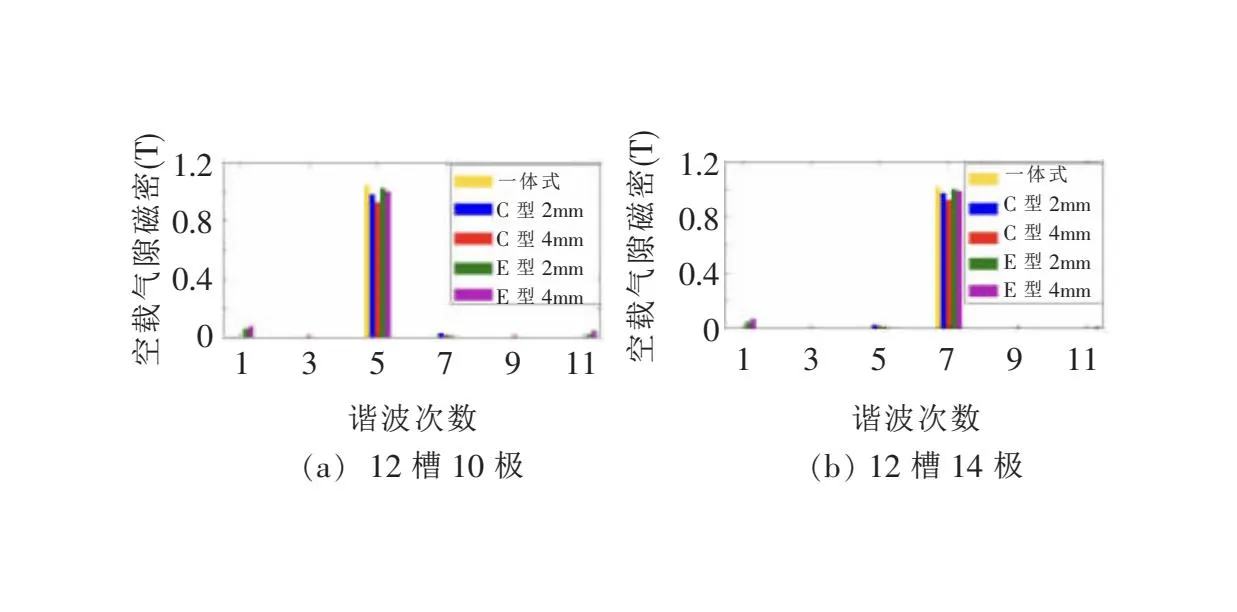

图5为一体式电机(W0=0 mm)和不同定子间隙宽度(W0=2 mm、W0=4 mm)的E型、C型拼块式电机的空载气隙磁密仿真波形。拼块式电机的空载气隙磁密产生了新的波形畸变。图6为空载气隙磁密的谐波分析,采用拼块式结构使得电机的非工作谐波有所增加,而工作波有所减小,其中C型减小的更多。注:气隙磁密分析时将转子旋转1圈作为1周期,故12槽10极电机的工作波为5次波,12槽14极电机的工作波为7次波。

图5 不同定子间隙电机的空载气隙磁密波形

气隙内永磁体径向磁密分布可由开槽时气隙的相对磁导乘以忽略开槽时的磁密分布函数求得[10]:

BPM=BPM-less(θ1)λ(α)=BPM-less(α-θ)λ(α) (1)

式中BPM-less(θ1)为忽略开槽时的磁密分布函数;α为转子表面角度;θ为转子位移角度;λ(α)为开槽气隙区域的相对磁导。

电机的开槽磁导是随转子位置变化的,因此空载气隙磁密波形也随转子位置变化。理论上拼块式永磁电机定子中插入的间隙增加了等效开槽宽度(开槽宽度+定子间隙宽度),减小了定子内圆与气隙的接触面积,使定子间隙处的相对气隙磁导λ(α)减小,因此产生了新的波形畸变,造成拼块式电机的气隙磁密非工作谐波增加而工作谐波减小。由于C型拼块式电机插入的定子间隙数为E型拼块式电机的2倍,因此C型拼块式电机的气隙磁密最小。图7为定子间隙宽度与空载气隙磁密有效值及主波(工作谐波)含量的关系。

随着定子间隙宽度的增大,相对磁导率进一步减小,所有拼块式电机的空载气隙磁密有效值和主波含量都在逐渐减小,由于定子间隙数较少,E型电机的气隙磁密较高。同时结果显示12槽14极电机的空载气隙磁密小于12槽10极电机。这是由于当转子直径一定时,气隙磁密幅值会受充磁极数的影响,当极数大于10时,充磁极数越多,气隙磁密幅值越小[11]。由图7还可看出同一拼块式结构下的两种槽极配置电机的主波含量差距比有效值差距更小,因此12槽10极电机的空载气隙磁密含有更多的非工作谐波。气隙磁密波形畸变率能够体现非工作谐波的含量,由式(2)计算的结果列于表2,12槽10极电机的畸变率整体高于12槽14极电机。

图6 空载气隙磁密的谐波含量

图7 定子间隙宽度与空载气隙磁密的关系

表2 气隙磁密畸变率

(2)

式中THD为气隙磁密波形畸变率;n为谐波次数;Bn为各次谐波磁密幅值;Bp为主波磁密幅值。

2.2 绕组因数分析

对于拼块式永磁电机而言,定子绕组的安置位置并未改变,槽电动势星形图也未改变,因此拼块式结构并不影响分布因数,两种拼块式电机具有与一体式电机相等的分布系数Kd。

一体式永磁电机的节距因数解析式为:

(3)

其中τ= 2π/2p为极间距;y=2π/Ns为槽间距。为便于分析拼块式永磁电机的节距变化,文中作出两种拼块式定子的结构示意图,如图8所示,α0为定子间隙对应的机械角度;Rin为定子内圆半径。对于E型拼块式电机而言,定子间隙的存在使得槽间距比一体式电机有所减小,其槽间距为yE,表达式为:

(4)

因此E型拼块式电机与一体式电机的节距因数不相等。而对于C型拼块式电机,由于定子间隙均匀分布在每个定子齿上,槽间距并未改变,其槽间距yC=y,因此节距因数与一体式电机相等。根据绕组因数表达式:

kw=kd·kp

(5)

图8 拼块式定子结构示意图(非真实比例)

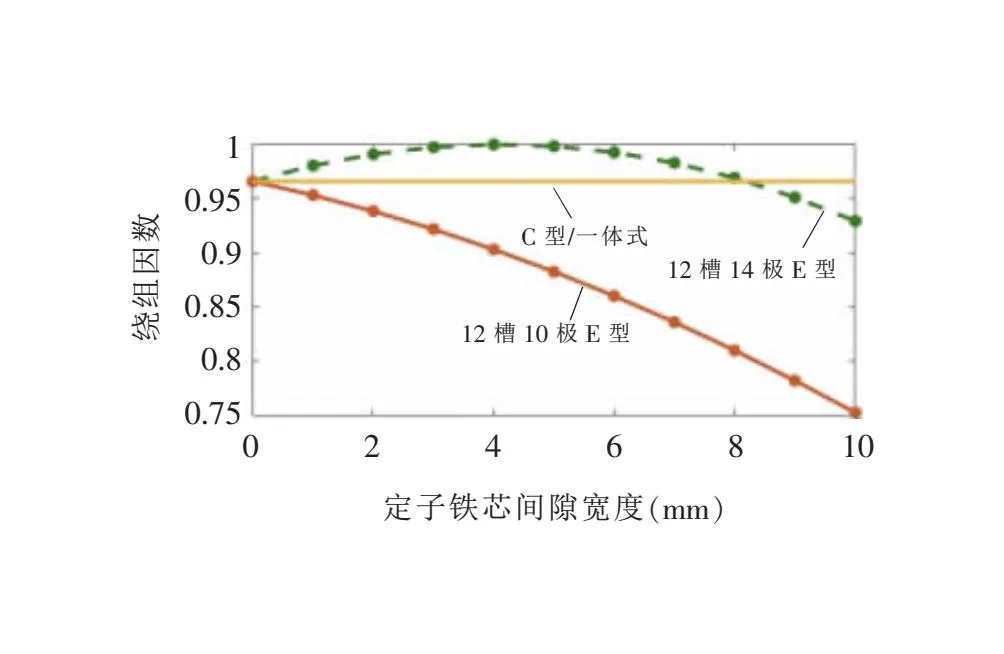

对于E型拼块式电机,由于节距因数的改变,使得绕组因数也发生改变。而C型拼块式电机,由于节距因数和绕组因数均未改变,所以绕组因数也不会改变。由式(5)计算的各类电机的绕组因数随定子间隙宽度的变化曲线如图9所示。

12槽10极E型拼块式电机的绕组因数随定子间隙宽度的增加而逐渐减小,而12槽14极E型拼块式电机的绕组因数则是先增加后减小,当定子间隙增加到4 mm时,达到最大绕组因数1,此后开始逐渐减小。对于C型拼块式电机,其绕组因数不随定子间隙宽度改变,与一体式电机的绕组因数相等。

图9 定子间隙宽度与绕组因数的关系

2.3 空载反电势与磁链分析

空载反电势有效值与绕组因数和主波磁通密度的乘积成正比。定子绕组每相空载反电势的有效值表达式为:

(6)

式中f为电源频率;N为每相绕组串联线圈匝数;Φp为永磁体产生的每极主波磁通;τ=πD/2p为定子极距;L为绕组长度。

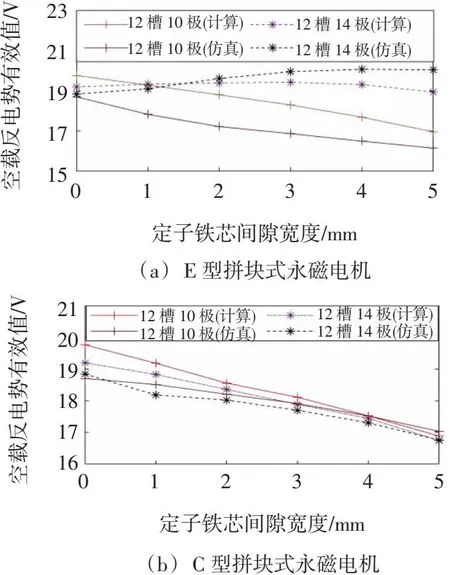

由式(6)计算的空载反电势有效值如图10所示。计算结果和仿真结果基本吻合。

图10 定子间隙宽度与空载反电势有效值的关系

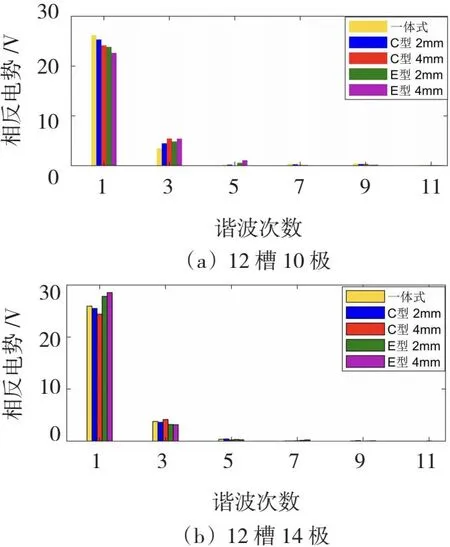

除12槽14极E型拼块式电机,随着定子铁芯间隙宽度的增大,所有电机的空载反电势有效值在逐渐减小(由于绕组因数和主波磁密的减小)。只有12槽14极E型拼块式电机的反电势先呈增大趋势(虽主波磁密减小,但绕组因数提高),4 mm时至最大,之后开始呈减小趋势,这是因为4 mm时绕组因数达到最大1。对相反电势进行傅里叶分解,见图11。只有12槽14极E型拼块式电机使得基波反电势幅值增加,与上述结论相同。

图11 相反电势谐波

空载磁链与空载反电势成正比,其关系式为:

ψ=E/ωp

(7)

式中Ψ为空载磁链;E为空载反电势;ωp为电角频率。

图12为各电机的A相磁链波形图。

图12 单相磁链波形

结果显示12槽10极电机的磁链均大于12槽14极电机。这是因为即使12槽14极E型电机的反电势比12槽10极E型电机的反电势大,但由于12槽14极电角频率ωp更大,导致磁链减小。对于相同槽极配置电机而言,由于电角频率相等,磁链的结论与前述反电势相同,即除12槽14极E型电机的磁链比一体式电机大外,其余所有拼块式电机的磁链均比一体式电机小。

2.4 齿槽转矩分析

齿槽转矩的存在会使电机产生一定的振动和噪声,在电机设计中必须要考虑。齿槽转矩的频率越大,其幅值越小。一体式永磁电机的齿槽转矩频率可由下式得到:

Nc=LCM(2p,Ns)

(8)

式中Nc为一体式电机的齿槽转矩频率;LCM(2p,Ns)为槽数与极数的最小公倍数。

齿槽转矩的仿真结果如图13所示,可以看出C型拼块式电机的齿槽转矩频率与一体式电机相同,而E型拼块式电机的频率为一体式电机的一半。

图13 12槽10极电机齿槽转矩

这是由于拼块式定子的对称性发生了变化,例如12槽E型拼块式电机的定子分为6个拼块,而C型拼块式电机的定子分为12个拼块,因此电机每转一圈,E型拼块式电机的齿槽转矩频率为6p,而C型拼块式电机的齿槽转矩频率为12p,与一体式电机相等,可以认为定子拼块式电机的齿槽转矩频率等于定子拼块数(间隙数)与极数的最小公倍数。注意当W0=1 mm时,由于间隙太小,对于拼块式定子的对称性和磁路的影响不大,因此齿槽转矩的频率和幅值未发生明显变化。定子间隙宽度与齿槽转矩大小的关系如图14所示。

图14 定子间隙宽度与齿槽转矩的关系

由于C型电机频率为E型2倍,因此C型电机齿槽转矩的幅值更小。通过合理选取定子铁芯间隙宽度,可以优化齿槽转矩。当定子间隙宽度为2 mm时,C型拼块式电机的齿槽转矩最小,若采用12槽10极配置,对比一体式电机可降低近79%的齿槽转矩,采用12槽14极配置,可降低近66%的齿槽转矩。当定子间隙宽度大于1 mm后,C型拼块式电机的齿槽转矩远小于E型拼块式电机。

2.5 输出转矩分析

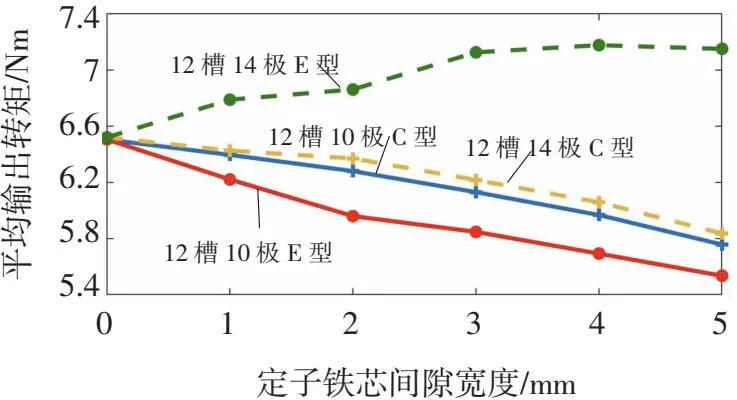

平均输出转矩是永磁电机的重要性能指标之一,给电机施加额定电流,其输出转矩大小如图15所示。受磁链和反电势影响,平均输出转矩与其二者趋势基本相同。

图15 定子间隙宽度与输出转矩的关系

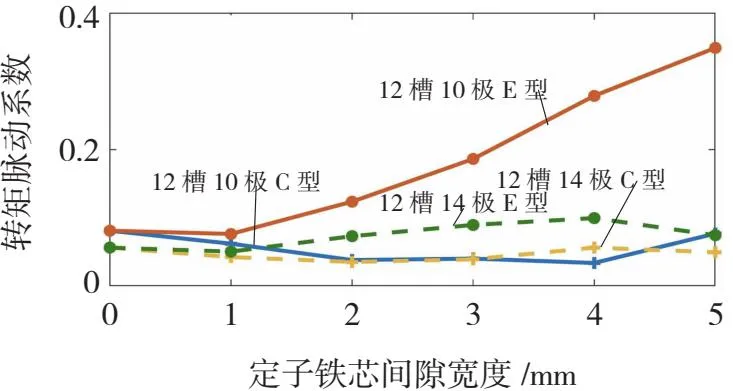

文章采用下式计算转矩脉动系数:

Tripple=ΔTpp/Tav

(9)

其中Tripple为转矩脉动系数;ΔTpp为输出转矩峰峰值;Tav为平均输出转矩。由式(9)计算的电机转矩脉动系数与定子间隙宽度的关系如图16所示。

图16 定子间隙宽度与转矩脉动的关系

由于齿槽转矩的存在是产生电机转矩脉动的主要因素,因此二者趋势基本一致。通过合理的选取定子间隙宽度,可以优化电机转矩性能。

3 对比分析

针对不同电磁性能,选取出12槽10极和12槽14极电机最佳的定子拼块式结构和宽度,如表3所示,并将该结构电机性能与一体式电机进行了对比。

表3 定子间隙宽度的选取及与一体机的性能对比

4 结束语

结果显示,对于12槽10极电机,更适合采用C型2 mm/4 mm拼块式结构降低齿槽转矩和转矩脉动。当采取2 mm时,齿槽转矩降低78.84%、转矩脉动降低53.34%;当采取4 mm时,齿槽转矩降低57.31%、转矩脉动降低58.66%。

而12槽14极电机,更适合采用E型4 mm拼块式结构提高输出转矩,可提高10.06%。或采用C型2 mm降低齿槽转矩和转矩脉动,齿槽转矩降低66.03%、转矩脉动降低37.57%。