基于Creo Parametric软件对密炼机啮合型转子的冷却结构优化分析

葛孚宇,邱 健,严 刚,李文超,蒋超杰,高 浩,李 利

(青岛科技大学 机电工程学院,山东 青岛 266061)

密炼机密炼室的温度控制较难。在胶料的密炼过程中,转子、密炼室与胶料之间的相互作用会产生大量热量,这些热量可以促进胶料的混炼,但若散热不好则会发生焦烧现象,影响胶料的质量[1-5],因此在胶料的密炼过程中采取合理有效的冷却措施十分重要。

在密炼过程中胶料的生热与冷却是密炼机设计的重要考虑因素,该过程产生的热量主要集中在转子与密炼室壁之间,而转子的特殊结构导致其生热量大,散热面积小,热量比较集中,因此控制密炼过程中胶料的温度主要通过密炼机箱体和转子的冷却实现[6-10]。密炼机箱体依靠其内部的多条水冷管道实现冷却,经过不断地优化,密炼机箱体的水冷已经取得了很好的效果;转子的冷却主要通过外部构造及其内部冷却水管道来实现,冷却效果仍还有很大改善空间。

本工作采用Creo Parametric软件建立密炼机转子的热分析模型以优化其冷却结构,并对比分析不同冷却结构的冷却效果。

1 转子的构型

转子的构型大致可以分为3种,即剪切型、啮合型和剪切啮合型[11-14]。其中,采用剪切型转子的密炼机的混炼功能区域主要集中在转子与密炼室内壁之间,而采用啮合型和剪切啮合型转子的密炼机的混炼功能区域不仅在转子与密炼室内壁之间,2个转子的啮合也具有较强的混炼作用[15-17]。剪切型转子的剪切效果更优,对填料的分散效果更明显,而啮合型转子的传热面积更大,能有效降低排胶温度,对于高生热的胶料可以优先考虑使用啮合型转子。本工作对啮合型转子进行建模。

2 模型构建与分析

Creo Simulate有限元分析的仿真主要包括结构仿真和热仿真,本工作主要采用热仿真对转子的冷却结构和冷却水管道进行分析。

2.1 三维模型

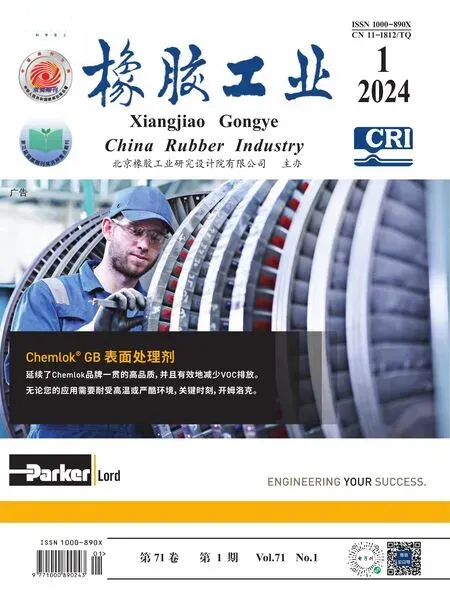

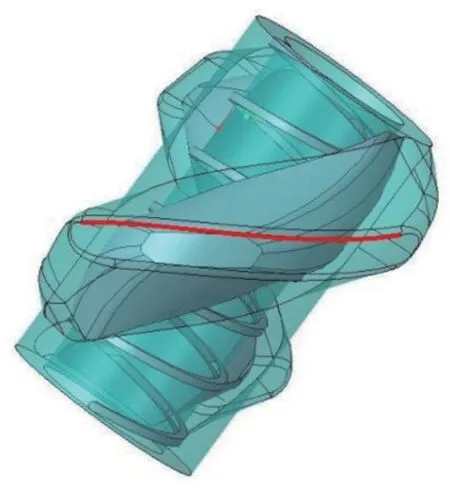

采用三维建模软件Creo Parametric建立转子的冷却结构及冷却水管道的三维模型,如图1所示。

图1 转子的冷却结构及冷却水管道的三维模型Fig.1 Three-dimensional models of cooling structures and cooling water pipes of rotors

2种模型均采用“分体式+螺旋管道”冷却结构,分体式冷却结构是指转子的顶部和主体分别冷却,确保两部分均能得到充分冷却;螺旋管道是指螺旋式的冷却水管道,其水流量更大,流速更快,不易堵塞,冷却效果更好。2种模型的区别在于:单螺旋冷却结构的主体是1个螺旋管道,而双螺旋冷却结构的主体是2个交错的螺旋管道;单螺旋冷却结构转子是由棱底结构的相似曲线扫描而成,而双螺旋冷却结构转子是由棱底结构的相似曲线与棱顶结构的相似曲线混合扫描而成,转子与冷却水管道之间的距离更均匀,水流量更大。

2.2 参数设置

2.2.1 水的对流换热因数

冷却水的温度取40 ℃,模型中光滑管道紊流的对流换热因数α可由式(1)计算。

式中:Nu为努塞尔特数;λ为水的热导率,40 ℃水的热导率取0.635 W·m-1·℃-1;d为冷却水管道的直径,m。

Nu可由式(2)计算。

式中:Re为雷诺数;Pr为普朗特数,40 ℃水的Pr取4.31。

Re与水的流速和水管道有关,可由式(3)计算。

式中:V为水的平均流速,取1.18×102mm·s-1;D为螺旋冷却结构的直径,取20 mm;v为水的运动粘度,40 ℃水的运动粘度取0.656 mm2·s-1。

冷却水管道较短,冷却水流动不充分,层流内层较薄,热阻小,修正换热因数为1.28,修正后的对流换热因数αr=1.28α=7 373 W·m-2·℃-1。对于相似管道来说,上述参数不变,因此2种冷却结构中水的αr都取7 373 W·m-2·℃-1。

2.2.2 物性参数

密炼机转子的材料为45#钢,设置物性参数时调用软件材料库中的“steel”参数,并在材料分配中将该参数分配给转子整体。

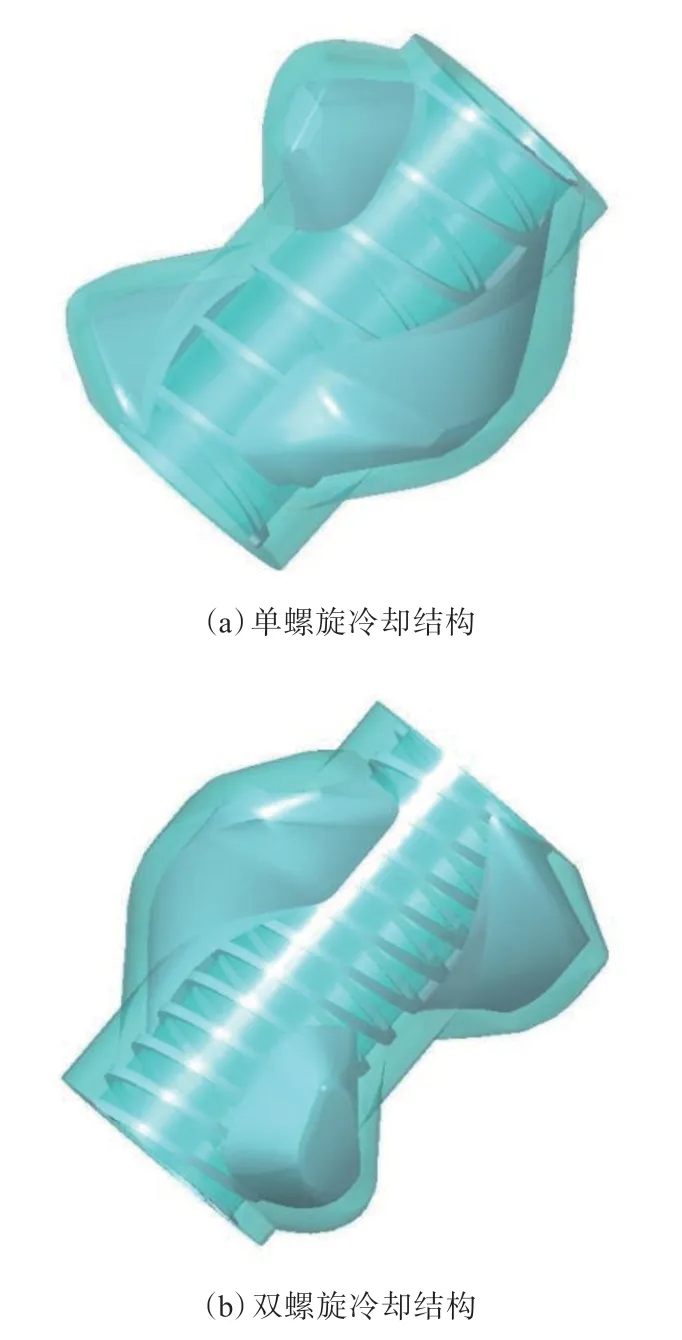

2.3 网格划分

在Creo 7.0模块中,将网格最大元素尺寸设置为3 mm,网格划分后转子的冷却结构及冷却水管道的三维模型如图2所示。

图2 网格划分后转子的冷却结构及冷却水管道的三维模型Fig.2 Grided three-dimensional model of cooling structure and cooling water pipe of rotor

2.4 热载荷与边界条件

密炼机转子的热载荷主要考虑冷却水与转子之间的热传导和热对流。转子的生热主要来自于凸棱表面与胶料在混炼过程中的相互作用,根据试验与模拟结果,对转子外表面和凸棱外表面均施加热载荷,总载荷为2 kW。施加热载荷和热边界(αr取7 373 W·m-1·℃-2,冷却水温度为40 ℃)的转子冷却结构及冷却水管道的模型如图3和4所示。

图3 施加热载荷的转子的冷却结构及冷却水管道的三维模型Fig.3 Three-dimensional model of cooling structure and cooling water pipe of rotor with thermal load

图4 施加热边界的转子的冷却结构及冷却水管道的三维模型Fig.4 Three-dimensional model of cooling structure and cooling water pipe of rotor with thermal boundary

2.5 模型分析

在运行模块中使用新建稳态分析功能进行计算与分析,然后查看转子的温度分布云图以及转子沿凸棱方向的温度曲线。为便于观察云图,设置显示温度的最大值与最小值,并统一修改温度所对应的颜色,故不同冷却结构转子的温度云图中相同颜色代表相同温度。

3 结果与讨论

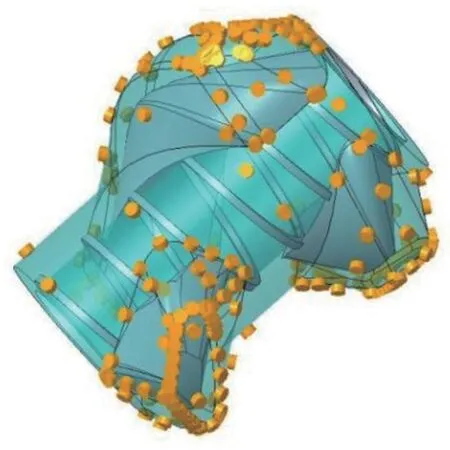

转子的温度云图如图5所示。

图5 转子的温度云图Fig.5 Temperature nephograms of rotors

从图5可以看出,2种冷却结构转子的温度最高区域都分布在棱顶,这是因为棱顶是胶料混炼的主要区域,生热大并且热量集中,同时冷却水管道离这一区域较远,且换热面积小,这进一步导致了转子的棱顶温度高;温度最低的区域分布在棱底与转子内壁之间,这主要是因为这一区域的冷却水流量大且换热面积大,热量由冷却水有效导出。

从图5(a)可以看出:单螺旋冷却结构转子的最高温度(121.045 0 ℃)和最低温度(40.125 7 ℃)分别高于双螺旋转子的最高温度(91.255 1 ℃)和最低温度(40.035 8 ℃),这主要是因为双螺旋冷却结构转子的冷却水管道更多,冷却水流量更大,冷却效果更好;相较于单螺旋冷却结构转子,双螺旋冷却结构转子的温度分布更为均匀,这主要是因为双螺旋冷却结构转子的混合扫描成型结构使得其壁厚度较均匀,同时由于双螺旋冷却结构转子的冷却水管道流量更大,使得各区域的换热更为均匀且充分。

从图5(b),(c)和(d)可以看出,转子的螺旋冷却结构到转子的外表面距离对温度分布的影响十分显著。从凸棱区域看,与双螺旋冷却结构转子相比,单螺旋冷却结构转子的凸棱壁厚度不均,距离螺旋冷却结构较远的转子的外表面温度较高,距离螺旋冷却结构较近的转子的外表面温度较低,因此单螺旋冷却结构转子的温度分布不均匀;从转子主体区域来看,双螺旋冷却结构转子的温度分布更均匀,这是因为其冷却水管道更多,冷却水的流量更大,使得转子能够充分冷却。

转子凸棱的三维模型及转子沿凸棱方向的温度曲线分别如图6和7所示。

图6 转子凸棱的三维模型示意Fig.6 Schematic diagram of three-dimensional model of rotor convex

从图7可以看出:转子的凸棱端部温度较高,这是因为这一区域生热集中而且换热面积小,转子的凸棱中部温度较低,这是因为与端部相比这一区域的换热面积大,混炼过程中与胶料之间的相互作用较小;与单螺旋冷却结构转子相比,双螺旋冷却结构转子的温度曲线下降较快,凸棱中部温度最低为79.2 ℃,端部温度最高为85.5 ℃,温度差为6.3 ℃,温度分布较为均匀,这说明双螺旋冷却结构转子的冷却性能优异,而单螺旋冷却结构转子的温度曲线虽更平滑,但其凸棱中部温度最低为82.5 ℃,端部温度最高为117.5 ℃,温度差为35.0 ℃,这表明单螺旋冷却结构对转子的冷却效果较差,这对转子自身的强度以及胶料品质十分不利。

图7 转子沿凸棱方向的温度曲线Fig.7 Temperature curves of rotors along convex direction

4 结论

(1)“分体式+螺旋管道”冷却结构对转子具有很好的冷却效果,分体式冷却结构可使转子主体及凸棱冷却更均匀,螺旋管道冷却结构增大了冷却水流面积和流速,冷却效果较好。

(2)与单螺旋冷却结构转子相比,双螺旋冷却结构转子的凸棱壁厚度较均一,温度分布更均匀,转子的整体冷却效果较好,尤其是凸棱顶部最高温度较低。