纳米B/NC/F2602双层含能纤维的制备及其性能

彭 浩,宋小兰,王 毅,程志鹏,安崇伟

(1.中北大学 环境与安全工程学院,山西 太原030051; 2.中北大学 材料科学与工程学院,山西 太原030051; 3.淮阴师范学院,化学化工学院,江苏 淮安 223300)

0 引 言

含能材料是火炸药及推进剂领域的重要组成部分,纳米含能材料因为具有不同于传统含能材料新物理化学性能、高能量释放速率和燃烧效率等特点,受到国内外广泛关注[1]。最新研究中,人们为了优化和提高能量输出性能,对复合物的组成及形态控制提出了更高要求,而纳米复合纤维表现出良好的机械完整性,且其燃烧行为可以通过调节芯层中的纳米粒子含量进行调节,从而增强了燃烧和点火的卓越性[2]。不仅如此,通过对纳米粒子的包覆还可以有效地避免因高表面能而出现团聚和不易分散的问题[3]。

共混静电纺丝法是纳米复合纤维制备的常用方法,具有简单、高效、便捷的特点[4],国内常以硝化棉(NC)作为纳米复合纤维的基体材料,洪颖等[1]使用丙酮作为溶剂,制备了经过改性的B/NC 纳米纤维,提高了纤维的热分解性。翟威等[5]通过静电纺丝法制备了NC/GAPE/CL-20 含能复合纤维,得到了能量性能良好、感度低的复合含能材料。谢龙等[6]探索了含有纳米铝粉的NC 纤维的最佳制备工艺,使纳米铝粉均匀分散在NC 纤维中。夏敏等[7]使用丙酮和乙醇混合溶剂制备了NC 静电纺丝纳米纤维,发现分解热有明显提高。徐红梅等[8]采用静电纺丝法制备出RDX/NC纳米复合纤维,与纯NC 相比,弹性模量高出了两倍。但是,由该方法制得的纳米复合纤维在反应过程中易快速分解,会产生反应速度难以控制等问题[2]。相比之下,在共混静电纺丝基础上发展而来的同轴静电纺丝法,可以将不同的原料同时装入核壳纤维中,内层纤维可以受到外层纤维的保护,黄仕银等[9]制得了PVA/AMT-PVA 同轴复合纳米纤维,探究出了最佳工艺;朱雅婷等[10]用同轴静电纺丝技术制备具有核壳结构的SIO/PVA 纳米纤维膜,其力学性能、亲水性能和抗氧化活性均得到改善。同时,由于核壳两层原料的熔点不同,这种结构还可以实现物质的顺序控制和可控燃烧,Wang 等[2]制备了高能铝芯/疏水壳纳米纤维,证明了复合纳米纤维的放热性能是可控的;Wei 等[11]制备了含能亚稳态n-Al@PVDF/EMOF 复合纳米纤维,其能量输出和化学反应动力学得到显著提高。

作为火箭推进剂的常用组分之一,纳米硼粉的燃烧性能较优秀,能显著提高含能材料体系的能量[1]但其表面容易氧化,同时也因其高表面能而容易发生团聚现象,造成燃烧不充分,能量释放不完全。因此,本研究制备n-B/NC 的前驱体溶液作为芯层溶液以改善纳米硼粉的分散性能,制备F2602溶液作为壳层溶液,并通过同轴静电纺丝技术制备获得n-B/NC/F2602双层纳米纤维,为纳米硼的实际使用开辟新的途径,利用优化的纳米结构实现更高的能量输出。

1 实验部分

1.1 试剂与仪器

无定型纳米硼粉(n-B),中位粒径50~80 nm,阿拉丁有限公司;硝化棉(NC),含氮量12%,山西兴安化学工业有限公司;氟橡胶(F2602),东莞市宝聚莱塑胶原料有限公司氟材料部;丙酮,纯度99.5%,天津富宇精细化工有限公司;乙醇,纯度为95%,天津富宇精细化工有限公司。

电子分析天平,HZK-F4,福州华志科学仪器有限公司;注射泵,TYD01-01,保定雷弗流体科技有限公司;注射器,10 mL,广西北仑河医科集团有限公司;高压电源,DW-P303,天津东文电源有限公司;磁力搅拌器,85-2A,常州苏瑞仪器有限公司;扫描电子显微镜(SEM),TESCANMIRA3,泰思肯有限公司。

1.2 静电纺丝的制备

将NC 溶于丙酮与乙醇(v丙酮∶v乙醇=9.5∶0.5)混合溶液中,配成质量分数15%的NC溶液,将纳米硼粉加入到NC 溶液,硼粉和NC 质量比为1∶10(mB∶mNC=1∶10),超声30 min,在42.5 ℃下搅拌4 h,静置8 h,制得n-B/NC 芯层溶液,将F2602溶于丙酮溶液,配成F2602质量分数15%的壳层溶液。

将上述2 种溶液进行同轴静电纺丝,同轴静电纺丝装置示意图如图1 所示。同轴静电纺丝工艺参数:针头内径0.84 mm,外径1.27 mm,工作电压16 kV,针头到收集器之间的距离12 cm;芯层流速3.6 mL·h-1,壳层流速6 mL·h-1,环境温度20~29 ℃。

2 工艺参数

静电纺丝的工艺参数对于最后纺丝产物的形成至关重要,而纤维的结构又影响着纤维的比表面积、热分解性能等[12]。如:纺丝液的浓度会影响同轴纳米纤维的形貌,如果核壳纺丝液的质量分数和同轴静电纺丝的参数相匹配,电场力就能够克服表面张力,形成泰勒锥实现稳定喷射流,最后沉积到接收器上形成具有规整形貌的纳米纤维膜[13];而在同轴静电纺丝技术中,核壳两层纺丝液的流速也是影响泰勒锥形态的重要因素之一,泰勒锥的稳定性是均匀形成核壳结构纳米纤维的关键前提,其形态决定了射流纤维的直径大小与成膜结构[14];静电纺丝的工作原理是聚合物溶液在高压电场的作用下克服表面张力被拉伸,因此电压对产物的形态和结构有重要影响[15];接收距离会影响电场作用力的大小和射流在电场中被拉伸的时间,会对纤维的形貌产生较大的影响[16]。

本研究采用控制变量法研究芯层溶液质量分数、壳层溶液质量分数、工作电压、针头到收集器之间的距离、以及壳层流速对n-B/NC/F2602复合纤维的结构影响并探索最佳制备条件。

2.1 n-B/NC 芯层溶液质量分数

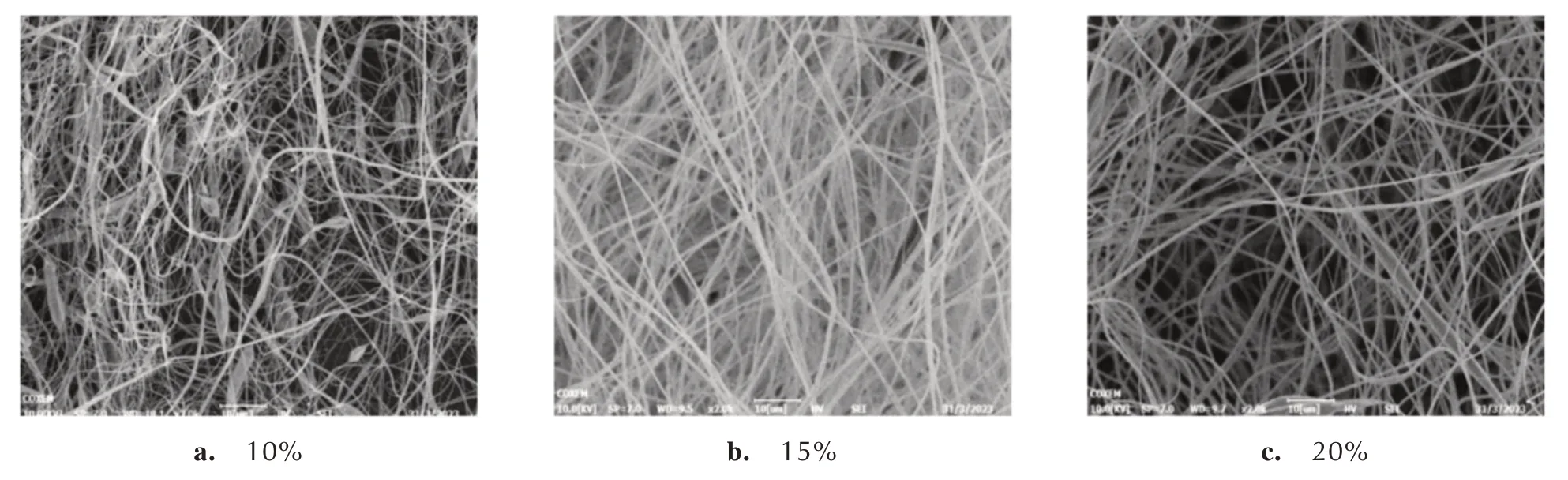

芯层溶液的质量分数会对后续同轴静电纺丝的结构产生影响。将丙酮与乙醇混合,配置质量分数10%,15%,20%的NC 溶液,将纳米硼粉加入到NC溶液中,mB∶mNC=1∶10,纤维制备条件:注射针头内径0.84 mm,工作电压16 kV,针头到收集器之间的距离12 cm,注射速率3.6 mL·h-1,不同溶液质量分数下n-B/NC 纺丝产物SEM 结果如图2 所示。

图2 不同溶液质量分数下n-B/NC 纺丝产物SEM 图Fig.2 SEM pictures of n-B/NC spinning products with different solution mass fractions

图2a 显示,当溶液质量分数为10%时,所得纺丝产物存在大量纺锤体,部分纤维粗细不均匀且存在粘结和分叉现象,这是溶剂蒸发不及时导致其存留在接收装置上的原因[17];图2b 显示,在溶液质量浓度为15%时,没有出现纺丝产物分叉和粘结的情况,纤维分布均匀,表面较光滑;图2c 显示,当浓度增大到20%,存在部分纺锤体,这是由于黏度和分子缠绕度的增加,纤维的直径分布变得不均匀,形态变得较差。同时,随着溶液浓度的进一步增加,黏度也随之增加,这将导致静电纺丝变得更加困难。

2.2 n-B/NC/F2602同轴静电纺丝工艺参数

本研究采用控制变量法,在NC 溶液质量分数为15%(mB∶mNC=1∶10),注射速率3.6 mL·h-1的情况下,研究壳层溶液质量分数、电压、针头到收集器之间的距离、以及壳层流速对n-B/NC/F2602复合纤维的结构影响。

2.2.1 壳层溶液质量分数对n-B/NC/F2602复合纤维产物形貌的影响

壳层溶液质量分数为5%,10%,15%的SEM 图片及纤维直径分布图如图所3 示,其他纤维制备条件不变:静电纺丝电压16 kV,注射速率6 mL·h-1,针头到收集器之间的距离12 cm,注射针头外径1.27 mm。

图3a 显示F2602质量分数为5%时,纤维平均直径为0.64 μm,中位直径0.52 μm,纤维形态不均匀,部分纤维存在粘接,分析认为这是由于壳层溶液浓度低,溶剂比例过高导致溶剂挥发不及时造成的[17];图3b 显示F2602质量分数为10%时,纤维平均直径为0.8 μm,中位直径0.66 μm,纤维形态较均匀,部分纤维存在纺锤体,分析认为这是由于分子链缠结度不高造成的[5];图3c 显示F2602质量分数为15%时,纤维平均直径为1.34 μm,中位直径1.27 μm,纤维直径分布集中,形态均匀,表面光滑,无明显粘接。浓度继续增大,黏度增加会导致外针头堵塞无法连续纺丝。综上,当其他工艺参数相同时,壳层质量分数15%能满足实验需求。

2.2.2 工作电压对n-B/NC/F2602复合纤维产物形貌的影响

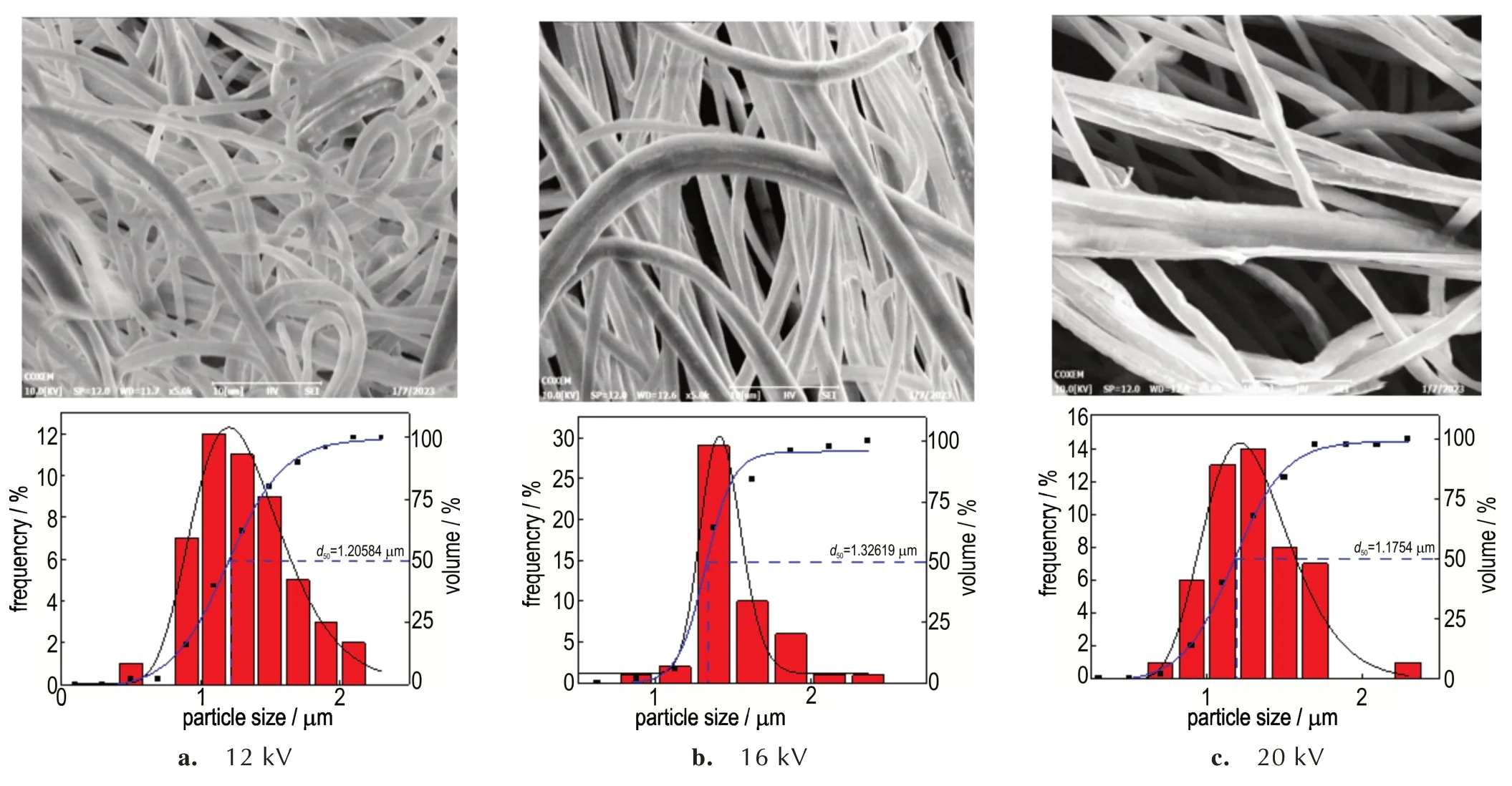

工作电压为12,16,20 kV 的SEM 图片及纤维直径分布图如图4 所示,其他纤维制备条件不变:壳层溶液质量分数15%,注射速率6 mL·h-1,针头到收集器之间的距离12 cm,注射针头外径1.27 mm。

图4a 显示工作电压为12 kV 时,纤维平均直径为1.32 μm,中位直径1.21 μm,纤维产物存在纺锤体,部分存在粘接现象,分析认为这是由于静电力较弱,导致对溶液的拉伸作用减弱造成的;图4b显示工作电压为16 kV 时,纤维平均直径为1.5 μm,中位直径1.33 μm,纤维产物粗细均匀,形态规则;图4c 显示工作电压为20 kV 时,纤维平均直径为1.29 μm,中位直径为1.18 μm,纤维产物粗细不均匀,表面不光滑,分析认为这是由于注射器喷头的不稳定提高造成的[5]。综上所述,当其他工艺参数相同时,工作电压16 kV 能满足实验需求。

2.2.3 针头到收集器之间的距离对n-B/NC/F2602复合纤维产物形貌的影响

针头到收集器之间的距离为10,12,14 cm 的SEM 图片及纤维直径分布图如图5 所示,其他纤维制备条件不变:壳层溶液质量分数15%,注射速率6 mL·h-1,工作电压16 kV,注射针头外径1.27 mm。

图5a 显示针头到收集器之间的距离为10 cm 时,纤维平均直径1.37 μm,中位直径1.27 μm,纤维产物粗细不均匀,部分存在纺锤体,分析认为这是由于针头到收集器之间的距离近,喷射速度快,导致纤维没有被完全拉伸造成的;图5b 显示针头到收集器之间的距离为12 cm 时,纤维平均直径1.41 μm,中位直径1.32 μm,纤维产物粗细均匀,表面光滑;图5c 显示针头到收集器之间的距离为14 cm 时,纤维平均直径1.37 μm,中位直径1.09 μm,纤维产物粗细不均匀,存在粘连,分析认为这是由于针头到收集器之间的距离远,针头与接收板之间的静电力降低造成的。综上,当其他工艺参数相同时,针头到收集器之间的距离12 cm能满足实验需求。

2.2.4 壳层流速对n-B/NC/F2602复合纤维产物形貌的影响

壳层注射速率为4,6,8 mL·h-1的SEM 图片及纤维直径分布图如图6 所示,其他纤维制备条件不变:壳层溶液质量分数15%,注射速率6 mL·h-1,针头到收集器之间的距离12 cm,注射针头外径1.27 mm。

图4 不同纺丝电压下的n-B/NC/F2602的SEM 及直径分布图Fig.4 SEM and diameter distribution of n-B/NC/F2602 at different spinning voltage

图6a 显示壳层流速为4 mL·h-1时,纤维平均直径为1.53 μm,中位直径1.42 μm,纤维产物均匀性差,分析认为这是由于喷射速度过快,溶液推进速度跟不上造成的;图6b 显示壳层流速为6 mL·h-1时,纤维平均直径为1.36 μm,中位直径1.25 μm,纤维产物均匀性好,无明显粘连;图6c 显示壳层流速为8 mL·h-1时,纤维平均直径为1.21 μm,中位直径1.13 μm,纤维产物粗细不均匀,粘接明显,存在分叉,分析认为这是由于纺丝速率过快,针头处溶液增多,导致溶剂在到达接收装置之前不能及时挥发[18-19]造成的。综上,当其他工艺参数相同时,壳层流速6 mL·h-1能满足实验需求。

3 n-B/NC/F2602同轴纤维性能分析

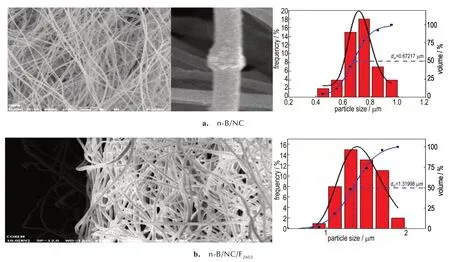

图7 n-B/NC 和n-B/NC/F2602纳米纤维的SEM 及直径分布图Fig.7 SEM and diameter distribution of n-B/NC and n-B/NC/F2602 nanofibers.

图7 为n-B/NC 和n-B/NC/F2602纳米纤维的SEM 及直径分布图,在最佳制备条件下制备n-B/NC/F2602,得到的产物如图7b 所示,该纤维为均匀且直径分布集中的产物。图7a 显示n-B/NC 单层纤维平均直径为0.72 nm,可以清楚看见纳米硼粉被包覆在n-B/NC 单层纤维里;图7b显示n-B/NC/F2602平均直径为1.32 μm,其直径超过n-B/NC 单层纤维的平均直径0.67 μm,可以初步得出结论:F2602包覆于n-B/NC 单层纤维外部,形成了双层纤维。

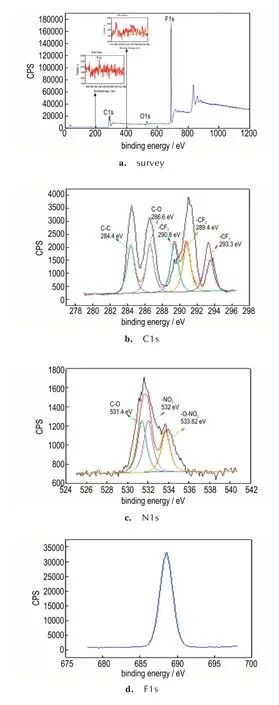

3.1 n-B/NC/F2602 双层含能纤维的X-射线光电子能谱分析

X-射线光电子能谱(XPS)是一种定量光谱技术,可测量表面(通常是顶部1~10 nm)的元素组成[20]。为了验证n-B/NC 是否与F2602完全形成双层纤维,使用XPS 测量了双层纤维。如图8a 所示,结合能为290,533,687 eV 的特征峰分别对应C1s、O1s、F1s,在图8b 的C1s 光谱中,结合能为284.4,286.6,293.3 eV 的特征峰分别属于C—C 键、C—O 键、C—F3键,结合能289.4,290.8 eV 的特征峰则对应全氟丙烯和偏二氟乙烯中的—CF2键,—CF3的特征峰结合能为293.3 eV。在图8b的O1s光谱图中,结合能531.4,532,533.82 eV的特征峰则分别对应C—O、—NO2、—O—NO2键,在图8d 的F1s 光谱图中,结合能688.1 eV 的特征峰对应的为C—F 键,表明氟元素存在于样品表面。结合能位于191,401 eV 的B1s、N1s 峰,这2 种峰分别为样品中硼粉及硝化棉特有的峰,它们在样品中很难被检测到,证明了n-B/NC 被F2602包覆完整,且整个样品未检测到其他特征峰,表明该样品无其他杂质的引入。

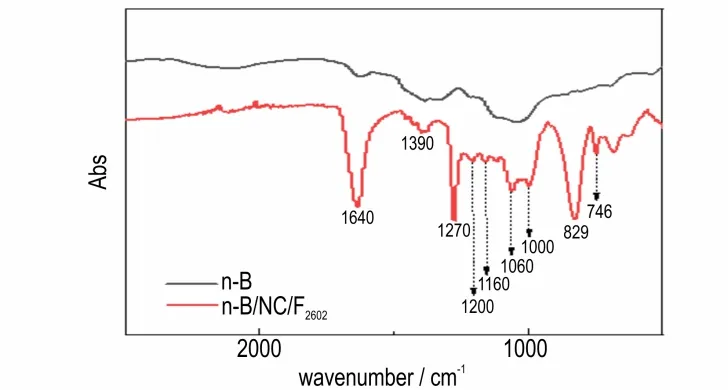

3.2 n-B/NC/F2602双层含能纤维的红外光谱分析

采用IR对n-B/NC/F2602同轴纺丝产物结构中的基团进行分析,结果如图9所示。在该产物中,出现了一些典型的吸收峰,如1400~1000 cm-1处的C—F 吸收峰,1390 cm-1处的—CF2吸收峰来自F2602,以及1160 cm-1和1200 cm-1处的—CF3吸收峰。此外,还可以看到829 cm-1处的CF2=CF2吸收峰。这些吸收峰的存在表明了F2602存在于纺丝产物中。另外,1270 cm-1和1640 cm-1处的两个吸收峰则分别代表着—ONO2的对称和反对称伸缩振动。同时,在1060 cm-1和746 cm-1处也出现了一些峰,分别是C—O 环间伸缩振动和C—O—NO2变形振动。所有这些吸收峰都与NC 的分子结构相匹配,从而证明了该纺丝产物中存在NC。光谱图中未观察到其他新的基团特征峰,表明纺丝过程没有发生化学反应引入其他基团。

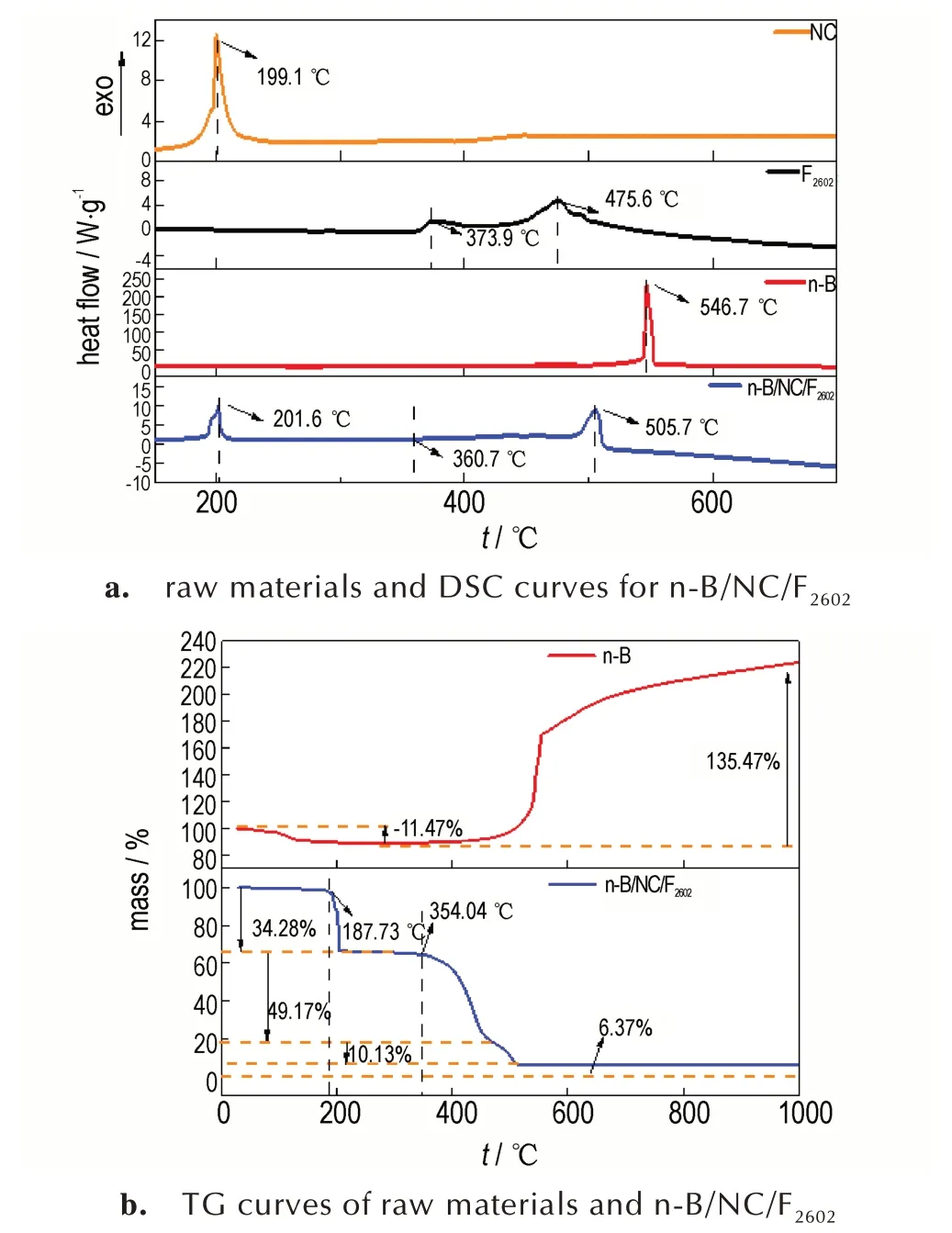

3.3 n-B/NC/F2602双层含能纤维的热性能分析

本研究采用DSC-TG 装置,在空气气氛中以10 ℃·min-1的升温条件,观察样品的放热分解峰及增重,结果如下所示:

图8 n-B/NC/F2602复合纤维的XPS 图谱Fig.8 XPS spectrum of composite fiber of n-B/NC/F2602

图9 n-B/NC/F2602复合纤维的IR 图谱Fig.9 n-B/NC/F2602 IR spectrum of composite fiber

图10 原料及n-B/NC/F2602复合纤维的DSC 和TG 曲线Fig.10 DSC and TG curves of raw materials and n-B/NC/F2602 composite fibers

图10a 显示,201.6 ℃为NC 的放热峰,该峰与硼粉的放热峰完全分离,证明NC 的分解放热无干扰;温度继续上升到360.7 ℃,F2602开始分解,该过程持续至整个反应完成,当继续升温至一定程度,硼粉与空气发生氧化,开始放热;原料硼粉、n-B/NC/F2602中的硼粉放热分解峰的位置不同,原料硼粉的放热峰位于546.7 ℃,n-B/NC/F2602中的硼粉放热峰位于505.7 ℃,比原料硼粉的峰温降低41 ℃。这是因为纺丝后,NC及F2602的分解放热提高了硼粉周围的温度;同时,纺丝处理后,硼粉的分散性更好,反应时与空气的接触面积更广,使硼粉在反应过程中的峰温下降。

图10b 显示NC 从187.73 ℃开始急剧反应失重,到208 ℃失重结束,可见NC 不参与后面硼粉与空气的反应。继续升温至354.04 ℃,F2602开始急剧反应失重,直到510 ℃该反应完成,反应期间,硼粉因为温度的升高发生了分解反应,与空气生成了硼氧化物,导致分解峰变缓,温度达到520 ℃增重结束,曲线变平缓。该过程中原料硼粉增重135.47%,n-B/NC/F2602中的硼粉增重6.37%,除以纤维中的硼粉质量分数3.56%,得硼在n-B/NC/F2602中增重为178.9%,比原料硼粉增重多43.43%,这是由于硼粉在n-B/NC/F2602纳米纤维中的分散性比原硼粉好,反应时与空气的接触面积更大,因此纺丝后,硼粉的反应程度加深,能量释放更彻底。

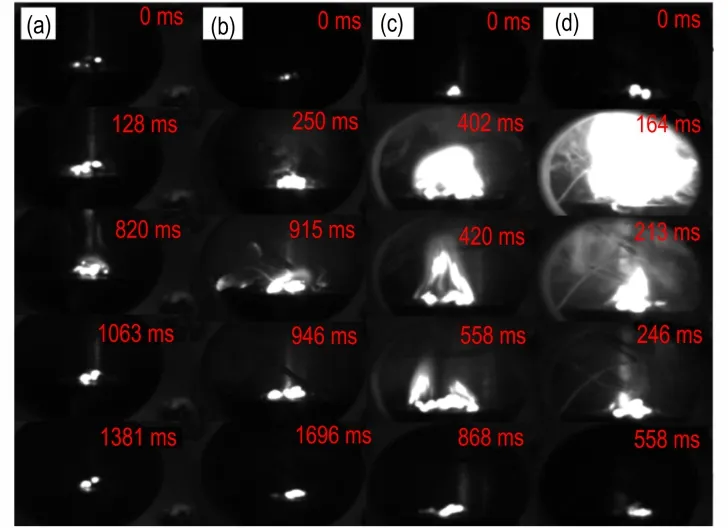

3.4 n-B/NC/F2602双层含能纤维的燃烧性能分析

利用密闭爆发器分别两次测定了n-B/NC 单层纤维与n-B/NC/F2602双层纤维(m=50 mg)的燃烧压力增长过程,并得到了燃烧火焰效果图(图11),根据实验结果,2 种样品均能发生燃烧,从图11c、d 可以看出,相 比 于a、b 的n-B/NC 单 层 纤 维,n-B/NC/F2602双 层 纤维燃烧明显更剧烈且更迅速,它的火焰燃烧产生的推进作用很明显,可以轻易地被观察到,出现了内部燃烧推动外部燃烧的行为,图11c 可以看出明显的内外火焰颜色的区别。

图11 燃烧火焰图:(a~b)n-B/NC 燃烧火焰,(c~d)n-B/NC/F2602燃烧火焰Fig.11 combustion flame diagram:(a-b)n-B/NC combustion flame,(c-d)n-B/NC/F2602 combustion flame

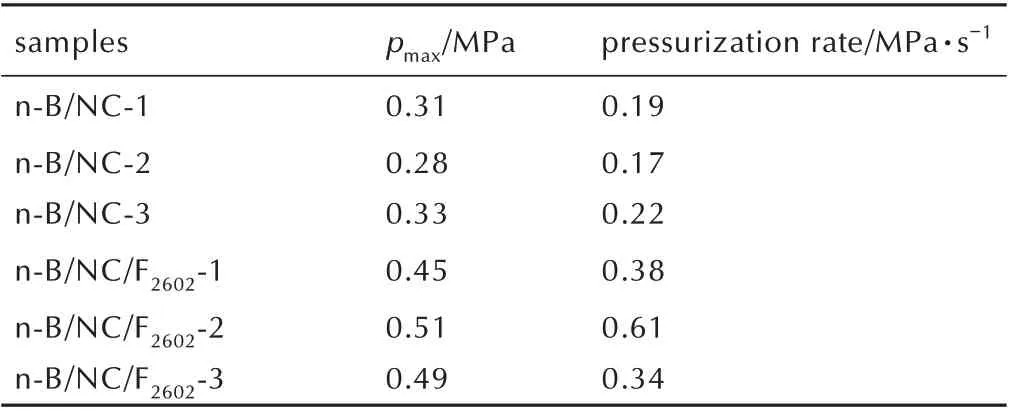

恒容燃烧通常被用来研究含能材料燃烧或爆炸产生气体的能力,在体积恒定的燃烧室中分别将2 种样品点燃,研究单双层结构对燃烧性能的影响。通常,在燃烧过程中气体产物不断产生使得燃烧室内压力迅速上升达到峰值,而增压速率通过计算峰值压力(pmax)的10% 到90% 之 间 的 斜 率 来 确 定[21],测 试 结 果 如图12 所示,峰值压力与增压速率见表1,表1 显示,F2602作为外层结构的加入,对燃烧性能产生了积极的影响,三组n-B/NC 单层纤维到达峰值的时间较长,平均压力峰值为0.31 MPa,平均增压速率为0.19 MPa·s-1,燃烧压力曲线呈现单峰;而三组n-B/NC/F2602双层纤维到达峰值的时间较快,平均压力峰值为0.48 MPa,平均增压速率为0.44 MPa·s-1,燃烧压力曲线呈现双峰,第一个峰出现的主要原因为NC 的燃烧温度在200 ℃左右,低于F2602的500 ℃,因此先于F2602开始燃烧,由于受到外部F2602的限制,燃烧产物的正常排出受到了阻碍。当F2602发生燃烧后,由于前期燃烧压力的叠加,第二个压力峰会明显高于第一个压力峰,所以双层结构相比于单层结构对燃烧性能的提升是更明显的。

图12 样品的燃烧压力曲线Fig.12 combustion pressure curves of two samples

表1 样品恒容燃烧的峰压和增压速率Table 1 Peak pressure and supercharging rate of constant volume combustion of two samples

3.5 n-B/NC/F2602双层含能纤维的能量性能分析

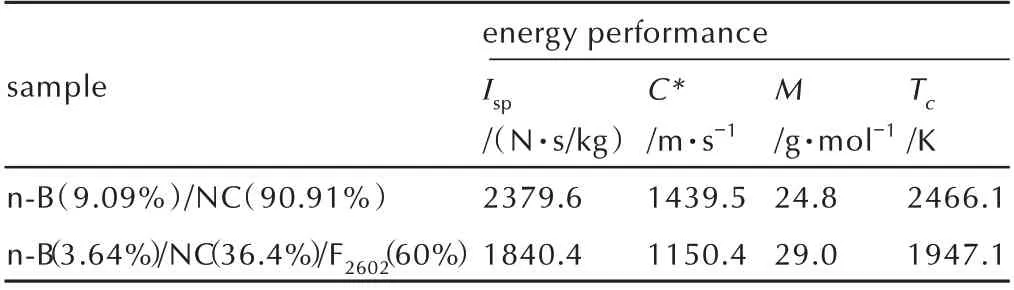

本研究利用CproPEP 软件,在燃烧室压力pc=7×106Pa、发动机喷口压力pe=1.01×105Pa、初温T0=298 K 的条件下,计算了n-B/NC/F2602双层纤维的能量性能,预测了药剂的标准比冲(Isp)、特征速度(C*)、燃烧温度(Tc)、燃烧产物平均分子量(Mw)和具体燃烧产物及其摩尔分数,并与n-B/NC 单层纤维进行了对比研究。结果如下所示,从图13a~b 中可以看出n-B/NC 单层纤维燃烧后产生的H2及CO 分别占燃烧产物的30%及48.9%;n-B/NC/F2602双层纤维燃烧后产生的H2及CO 分别占燃烧产物的11.7%及23.3%,CO 和H2为发动机推力的主要来源;表2显示n-B/NC 单层纤维燃烧释放的能量和做功能力优于n-B/NC/F2602双层纤维,但是,由图13b发现,外层F2602加入使CO 与H2的含量减少,CO2的含量增加。这是因为F2602的加入提高了系统的氧平衡。使n-B/NC/F2602双层纤维燃烧更加充分,产物的平均分子量(Mw)升高。因此n-B/NC/F2602双层纤维在固体推进剂中有更好的应用前景。

图13 样品的燃烧产物及其摩尔比Fig.13 combustion products and their molar ratios

表2 样品的能量性能Table 2 Energy performance of samples

4 结 论

本研究通过开展纳米B/NC/F2602双层含能纤维的制备及其性能的研究,得到结论如下:

(1)将硼粉与NC 及F2602同轴静电纺丝,制备了n-B/NC/F2602纳米纤维,平均直径为1.32 μm,纤维直径均匀,硼粉较好的被分散于NC 溶液中,改善了硼粉易团聚的缺点。

(2)硼在n-B/NC/F2602中的增重比原料硼粉增重多43.43%,硼在n-B/NC/F2602中的放热峰温比原料硼粉的峰温降低41 ℃,双层结构使得纳米硼粉能更好的应用于推进剂领域中。

(3)n-B/NC/F2602双层纤维平均燃烧压力比单层纤维高0.17 MPa;n-B/NC/F2602双层纤维平均增压速率比单层纤维快0.25 MPa·s-1。具有双层包覆结构的n-B/NC/F2602核壳纤维表现出优异的燃烧性能。