CARR重水浓缩监控系统改进与实现

徐凤霞 罗忠

中国原子能科学研究院反应堆工程技术研究所 北京 102413

引言

CARR重水浓缩监控系统功能是监测CARR重水浓缩系统工艺过程,实现数据采集、数据处理、显示、报警、数据存储及设备的操作控制等。监控系统由就地控制站,就地工作站和远程操作员站组成[1]。就地控制站从重水浓缩各工艺过程中采集温度、压力、流量和电压等信号进行滤波和调理,转换为计算机数字信号,完成数据采集;就地工作站提供重水浓缩监控系统运行界面,同时用于软件的开发和调试工作;远程操作员站对重水浓缩监控系统进行实时远程监控。

重水浓缩监控系统PLC控制站安装较早,重水浓缩系统及其监控系统调试开展较晚,其中监控系统开发、安装调试人员变动大,系统一直处于未完成状态,我们在原有硬件的基础上,按照重水浓缩的工艺要求进行软硬件的再开发。上位机监控软件选用与CARR堆DCS监控软件一致人机界面开发与编程软件,方便工作人员进行操作和维护;硬件按照要求增加“电解电源功率调节”和“通风流量”的监测通道。另外,在原CARR重水浓缩监控系统增加一个远程操作员站,方便运行人员对该系统进行远距离监测和控制。本文对相关开发测试内容进行介绍。

1 重水浓缩监控系统介绍

CARR重水浓缩系统采用电解法将带放射性的重水进行浓缩,主要由电解浓缩装置、催化氢氧合成装置和除碱纯化装置三部分及相应的仪表、控制与辅助设施组成。重水浓缩系统在电解过程中产生易于爆炸的氢氧气,而且重水还有碱性电解质,因此系统运行的安全性尤为重要[2]。为了保证重水浓缩过程中的安全,设计了CARR重水浓缩监控系统。

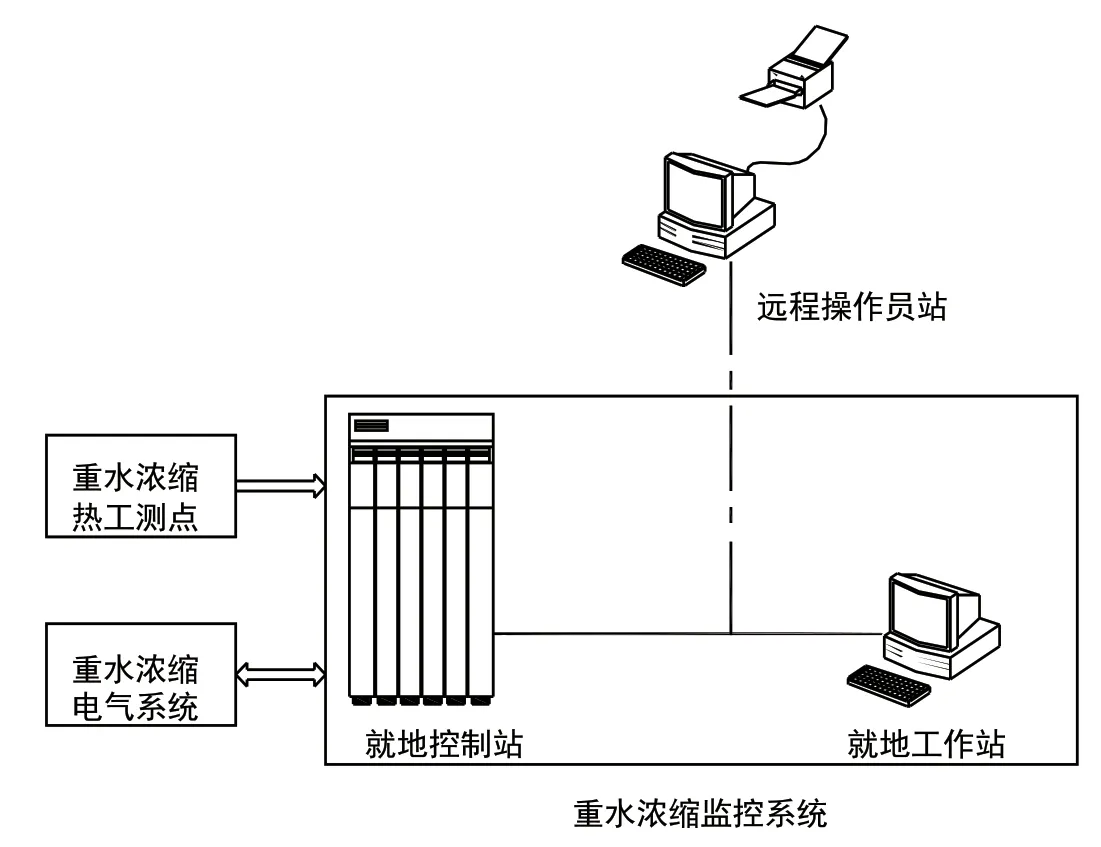

CARR重水浓缩监控系统用于CARR工程重水浓缩装置供电、控制、仪表系统的监控。为实现监控系统的各项基本功能,提高集中监测控制能力,提高系统的安全性、可用性和可操作性,分别在就地开关柜旁和操作室各设1台监控计算机,作为就地工作站和远程操作员站,通过现场PLC控制站,对CARR重水浓缩生产过程的监测和控制,重水浓缩监控系统组成如图1所示:

图1 重水浓缩监控系统

2 软件开发

监控软件设计过程包括系统设计和工程组态,系统设计完成数据库组建与HMI功能规划,工程组态包括对监控图形组态及动态点连接。最后进行现场数据库点检查、报表与打印检查,完成现场调试。

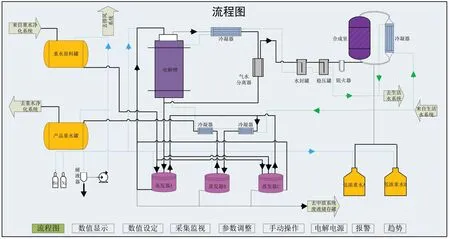

系统人机界面分为9个操作画面,包括系统流程图、数值显示、数值设定、采集监视、参数调整、手动操作、电解电源、报警、趋势。监控系统人机画面如图2所示。

图2 监控系统人机画面

系统流程图:运行人员可以在此看到系统的整个工艺流程画面。

数值显示:用于实时显示重要的系统参数,如蒸发器的温度、水位,稳压罐压力等信号的运行值。

数值设定:在规定范围内对蒸发器调压器压力参数的调整。通过改变对应PLC模拟量输入模块的电压值,对蒸发器调压器的压力进行设定。

采集监视:用于实时显示系统设备的运行状态,比如蒸发器及合成室的开关状态,运行状态,是否允许遥控状态等。

参数调整:根据运行要求对系统参数的可运行范围进行设定,比如对蒸发器水位的上下限,合成室温度的上下限,通风流量的下限,稳压罐压力的下限等进行设定。

手动操作:用于对重要运行设备的强制手动操作。在紧急情况或事故工况下,运行人员可直接在手动操作界面上对系统设备进行投入或切除。

电解电源:在此画面中直接对电解电源的功率进行数值设定操作,避免了在大功率的电气柜上手动操作的安全隐患。

报警:当出现运行参数越限时或事故工况时,运行人员可直接观看到系统的当前报警状态并发出声音报警信号。

趋势:将所选参数的运行数据以曲线趋势图的形式实时显示出来,便于工作人员实时监督和分析。

3 增加供电控制和通风监测通道

电解法重水浓缩的原理是利用氢同位素氕、氘动力学性质的差别,根据氕和氘在电极上析出的速度不同进行分离,从而使氘随着电解过程的进行不断在液体中富集,以获得高浓度重水。大量的氕和少量氘富集于电解逸出气中,再经过合成后生成含少量氘的水即低浓度重水。重水浓缩工艺中原料重水的电解和低浓重水的再合成是整个重水浓缩的关键。在电解和合成工艺中涉及氢气和氧气,氢气和氧气浓度在达到一定值时有发生爆炸的风险,因此系统的安全性需要特别考虑。监控系统的一个重要作用就是当关键参数达到整定限值时给出提前预警信号,以便于操作人员采取相应措施,监控系统也可通过相关联锁进行自动调节,消除潜在发生爆炸的风险。

重水浓缩监控系统原设计虽然对一些安全相关参数进行了设定,但是还不够完善。为了进一步提高系统重水浓缩时的安全性,对原设计进行了升级改造。在原有控制站基础上进行了扩展,增加了“电解电源功率调节”和“通风流量”的监测通道。

监控系统改造之前,供电系统“电解电源功率调节”信号并未接入PLC控制站,而是通过在独立的电控柜上手动操作来调整电解电流值。工作人员观察到显示数据后再去手动操作,需要一定的响应时间[3]。而且重水浓缩系统工作中电解电流较大,工作人员手动操作存在安全风险,因此将电解电源的电流和电压信号接入PLC控制站,增加“电解电源功率调节”的监测通道,实现在监控计算机对电流的自动调节,既能做到快速及时响应,又消除了工作人员在电控柜上进行大电流手工操作的安全隐患。

原料重水电解后会产生氢气和氧气,属于爆炸性气体,在设计中严格控制温度和压力,并用循环氦气稀释降低爆炸气体浓度以避免氢氧混合气的爆炸。为保护设备和避免氢氧混合气的爆炸,系统中装有爆破膜,一旦发生爆炸可从爆破膜处卸压,氢氧混合气将释放到重水浓缩主工艺间,若通风流量不足,有可能再次发生爆炸,因此对主工艺间通风量有严格的要求。监测“通风流量”参数是保证主工艺间通风良好的重要安全措施,为了实时监测通风流量,在PLC控制站增加了“通风流量”的监测通道,当通风流量低于正常运行值的85%时给出报警信号,低于正常运行值的70%时则自动降低电解电源的电流,停止电解电源工作,使原料重水不再发生电解,从而保证主工艺间内的爆炸性气体含量不会超过限值。

4 改进后监控系统实现的功能

监测功能:所有CARR重水浓缩供电回路的断路器运行状态、各主要设备的电流/电压信号、温度、压力信号、仪表提供的所有测量参数均汇总到PLC。由PLC进行实时监测并在就地及远控计算机上实时显示,同时进行历史记录和报表处理。

控制功能:当CARR重水浓缩各主要设备上的调压器、温控模块超出限值报警或出现特定事故工况时,PLC均发出报警信号,并产生相应的反馈信号:切断主要设备的供电,从而停止重水浓缩。待故障排除后,根据需要再给出相应的信号,使系统再次运行。

报警记录功能:各运行参数及故障、事故报警信号在监控计算机上实时显示、超值文字提示和定时记录存盘。

显示功能:在标准画面和用户组态画面上,汇集和显示运行信息,运行人员据此对供电系统的运行状态进行监视和控制。

重水浓缩监控系统于2014年年底完成了所有软件、硬件及通讯的调试,已交付使用。改造后的重水浓缩监控系统功能更加完善,保证了重水浓缩系统后续工作的顺利开展。

5 结束语

改进后的重水浓缩系统实现了数字化在线监控,采用国际先进的工控组态软件进行开发,人机界面操作简洁,布局合理,提供了友好的人机操作界面,通过直观形象的输出文字、数据和图形,使工作人员更方便地控制、管理重水浓缩各设备的运行。实现了重水浓缩生产工艺的自动化控制,提高了重水浓缩的生产效率,增加“电解电源功率调节”和“通风流量”的监测通道后进一步消除了安全隐患,进而提高了系统集中监测控制能力,保证了重水浓缩生产过程的安全性、可靠性和可操作性。

监控系统的改进工作完善了监控系统功能,达到了重水浓缩监控系统设计要求。保证了CARR重水浓缩系统后续工作的顺利开展。