T型长桁加筋壁板胶层厚度的影响因素研究*

闫 超,林德志,刘钧天,刘婉玥,吕芳萱

(1.中国商飞上海飞机制造有限公司,上海 201324;2.中国商飞复合材料中心,上海 201324)

复合材料具有高比强度和高模量的特点,利于减重,并具有高的设计自由度,因此,在航空结构中得到广泛应用。随着自动铺丝技术日益成熟,复合材料应用在机身结构上,使得复合材料在民用客机上的使用量取得飞跃提升,从A380的22%提升到波音787的50%和A350XWB的52%[1-6]。

但是复合材料的抗剪切力和抗应力集中与金属材料相比,存在较大的不足,使用铆接又容易产生复合材料分层、开裂现象。而胶接技术是面连接,有效避免产生应力集中,还能改善抗疲劳性能,可使重量减轻25%,成本下降约20%。因此,胶接技术在机身、机翼、尾翼等壁板上广泛应用[7-11]。胶接性能的影响因素很多,包括胶黏剂和基材的性能、表面处理、胶层厚度等。Campbell[12]认为胶层厚度是影响胶接性能的一项关键参数,应该控制在一定范围内,一般胶黏剂应轻微过量以确保胶接配合间隙充分填满,同时,也要避免胶黏剂过多挤出造成脱黏。刘志明等[13]探究了胶层厚度对碳纤维/BMI 树脂复合材料FJF 混合接头力学性能的影响,发现碳纤维/BMI 树脂复合材料FJF 混合接头的平均拉伸极限载荷、搭接区端部胶层开裂平均循环次数和平均疲劳寿命均随着胶层厚度在0.1~0.3 mm 范围内增加而增大。Tang等[14]通过对较厚复合材料单搭接接头静强度和疲劳失效的研究发现,静强度和疲劳寿命随胶层厚度的增加而减小,且接头失效起始均发生在层合板与胶层界面处。武庆林等[15]研究发现不同使用环境下胶膜厚度对胶接性能的影响不同,应根据使用环境确定最佳的胶层厚度。王海林等[16]采用Ansys软件进行了胶层厚度对胶接接头应力分布的影响分析,研究发现胶层的厚度太小或是太大都不利于接头的性能,胶层厚度取0.4 mm较为合适。袁辉等[17]采用试验、数值模拟和理论分析相结合的方法,研究了胶层厚度对胶接接头承载力的影响机理,研究发现,胶层厚度在一定范围内,胶层越厚接头承载力越大;当胶层厚度大于某个值时,厚度的增加将导致承载力下降。一直以来,关于胶层厚度对胶接性能影响的研究比较多,但对于导致胶层厚度变化原因的研究较少。

本文采用干长桁湿蒙皮工艺制造了T型长桁加筋壁板,对胶层厚度进行了测量,研究了导致胶层厚度变化的几种影响因素,包括T型长桁回弹变形、缘条宽度和缘条边缘倒角,并采用ABAQUS软件对T型长桁回弹变形和缘条受压变形进行有限元模拟仿真。

1 试验及方法

1.1 原材料

碳纤维预浸料采用T800级碳纤维增强环氧树脂单向带预浸料 (赫氏公司);高温胶膜采用180 ℃高温固化结构胶膜(汉高公司)。

1.2 仪器及设备

采用机器人式自动铺丝机 (Coriolis公司)、龙门架式自动铺带机 (辛辛那提公司)、3 m×10 m热压罐(ASC公司)、EP650超声波探伤仪 (Olympus公司)、3 m×6 m三坐标测量机 (海克斯康公司)。

1.3 试验件制造

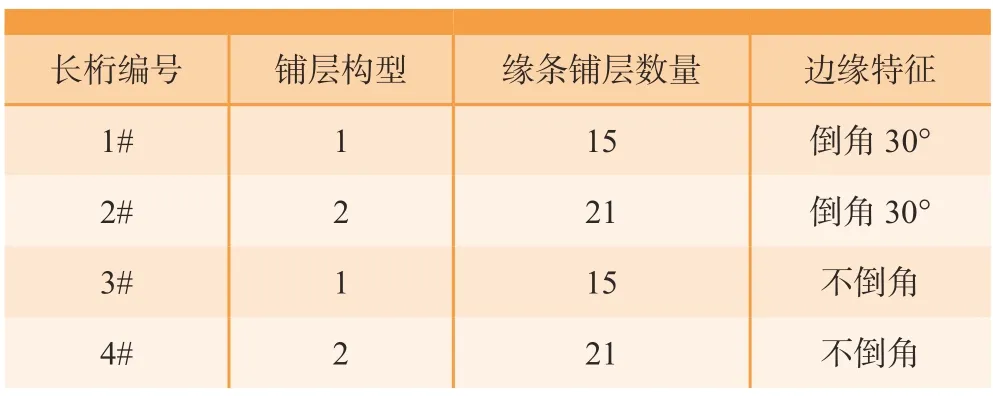

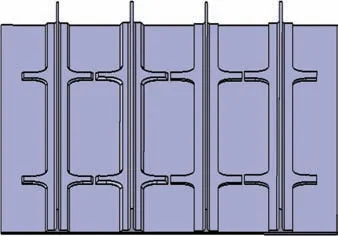

试验件是四长桁加筋壁板,蒙皮铺层[45/0/-45/90/0/45/-45]s,壁板示意图见图1。T型长桁示意图见图2,长桁缘条宽处73 mm,窄处22 mm。1#和3#长桁铺层相同,为铺层构型1:L-[45/0/90/0/-45/0]s,底板-[-45/0/45]s; 2#和4#长桁铺层相同,为铺层构型2:L-[45/0/0/90/0/-45/0/0/-45/45/0/0/-45/0/90/0/0/45],底板-[-45/0/45]。T型长桁铺层和边缘特征见表1。

表1 长桁铺层和边缘特征Table 1 Layup and edge feature of T-shaped stringer

图1 加筋壁板示意图Fig.1 Diagram of stiffened pane

图2 T型长桁示意图Fig.2 Schematic diagram of T-shaped stringer

T型长桁加筋壁板采用干长桁湿蒙皮共胶接工艺制造。自动铺带后热成型为L结构,两个L结构底板和R角填料组合成T型长桁,制真空袋后热压罐固化成型。蒙皮采用自动铺丝机铺放,T型长桁定位在蒙皮上采用热压罐固化成型。

1.4 试验件检测

1.4.1 长桁回弹变形检测

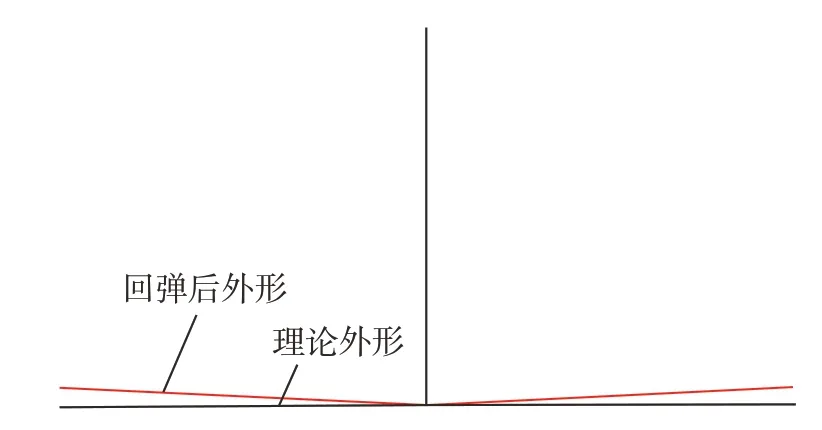

T型长桁固化并机加完成后,采用三坐标仪器对T型长桁的回弹变形进行测量。长桁存在回弹变形,如图3所示,缘条和腹板的夹角在长桁固化后会减小,这个变化值定义为T型长桁的回弹角。

图3 T型长桁回弹变形Fig.3 Springback of T-shaped stringer

沿着长桁的长度方向选取5个截面,在长桁左缘条、右缘条和腹板上分别取点,见图4。对缘条和腹板的实测点分别进行直线拟合,测量腹板和缘条之间的实际夹角,计算理论夹角和实测夹角之间差值,即理论外形与回弹后外形的夹角为回弹角。

图4 T型长桁检测点取点Fig.4 Measuring poins of T-shaped stringer

1.4.2 胶层厚度检测

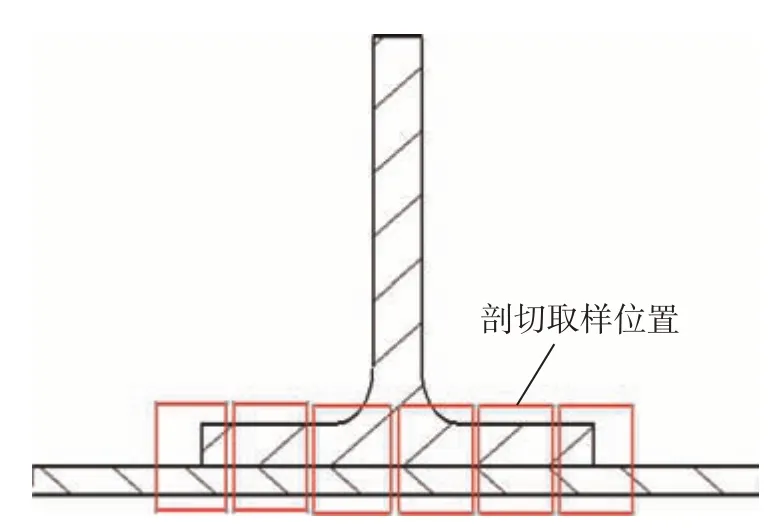

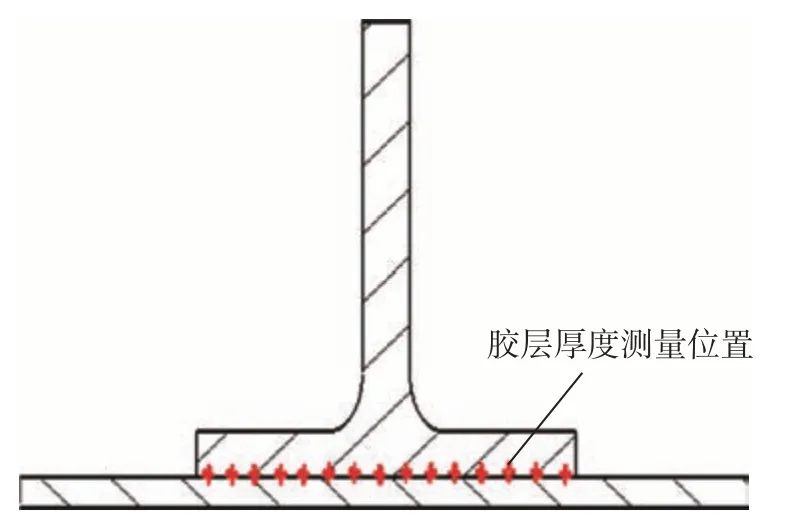

壁板固化完成后,对壁板进行剖切取样,把胶接面区域分割成金相试样,试样尺寸约为20 mm×10 mm,见图5。对试样进行镶嵌制样,对观测面进行金相打磨处理,采用显微镜拍照,照片50倍率。间隔一定距离测量胶层厚度,测量点均匀分析,见图6。

图5 T型长桁剖切取样Fig.5 Sectioning of T-shaped stringer

图6 T型长桁胶层厚度测量Fig.6 Measuring of adhesive thickness of T-shaped stringer

2 结果与讨论

2.1 长桁回弹变形的影响

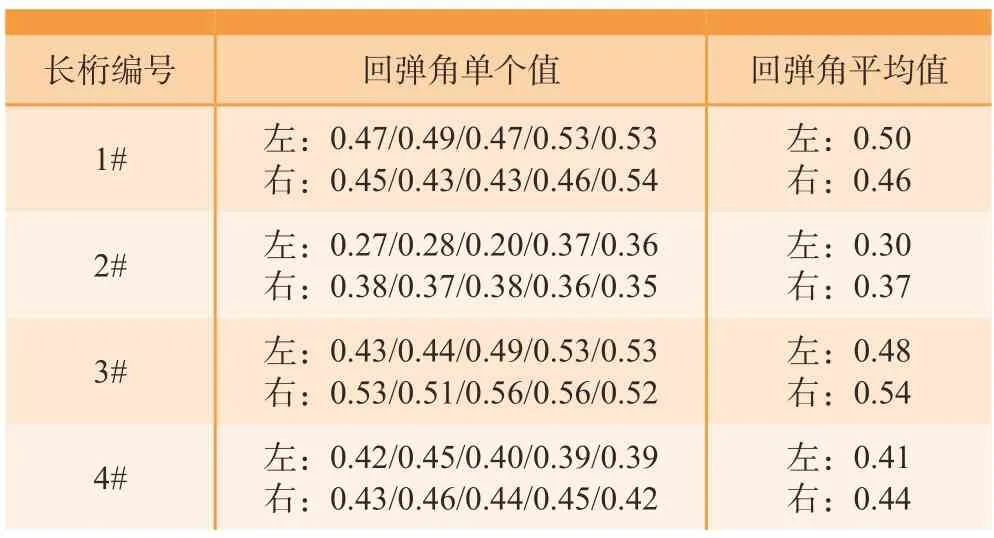

表2 是4根长桁的回弹角测量值,1#和3#长桁的回弹角约为0.5°,2#和4#长桁的回弹角约为0.4°,左右缘条的回弹角差异很小。

表2 T型长桁回弹角测量数据Table 2 Springback angle of T-shaped stringer (°)

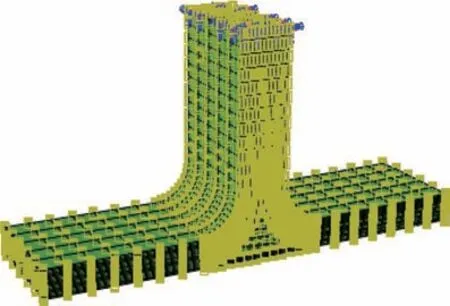

同时,对长桁进行了回弹变形的有限元模拟。

单元:实体单元。

材料:该材料的复合材料层合板性能包括:密度(1.56×103kg/m3);弹性体采用工程常数 (E1为184000 MPa,E2为8340 MPa,E3为8340,Nu12为0.3234,Nu13为0.3234,Nu23为0.4175,G12为4250 MPa,G13为4250 MPa,G23为2930 MPa);热膨胀系数 (a11为-1.1×10-6/℃,a22为3.11×10-5/℃,a11为8.22×10-5/℃)。

边界条件:长桁腹板端固定,固定6个自由度。

加载:所有单元加载温度场,从180 ℃温度降低到室温。

边界条件和加载见图7。

图7 T型长桁回弹变形模拟边界条件和加载情况Fig.7 Boundary condition of springback simulation of T-shaped stringer and loading

两个铺层构型的长桁回弹变形的有限元计算结果如图8所示。

图8 T型长桁的回弹变形模拟Fig.8 Springback simulation of T-shaped stringer

从有限元计算结果可以看出,长桁的回弹趋势与测量结果一致,均是长桁缘条朝向腹板回弹,而不是背离腹板。与L型和C型结构类似,基本是收口回弹[12]。这与长桁的铺层有关,从表1可以看到,长桁L结构的铺层较多,1#和3#是12层,2#和4#是18层,而底板铺层只有3层,确定了长桁的回弹变形由L型结构主导,而L型结构回弹正是收口的回弹变形。

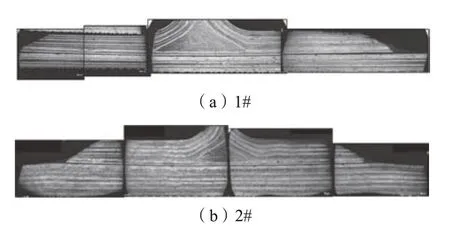

T型长桁与蒙皮胶接时,由于长桁回弹变形,长桁缘条不能与蒙皮型面完全匹配,长桁缘条与蒙皮之间存在间隙,越远离长桁腹板,长桁缘条与蒙皮的间隙越大,见图9。导致长桁与蒙皮之间的胶层厚度不均匀,随着距离长桁腹板越远,胶层厚度逐渐增大。胶层厚度的剖切图和实测数据也证实了以上分析。图10为剖切图,上目视可看到胶膜在长桁边缘最厚,随着靠近长桁腹板胶层厚度越小。图11是胶层厚度实测数据曲线,呈现两边厚中间薄的波谷变化。

图9 固化后长桁与蒙皮间隙示意图Fig.9 Gap between T-shaped stringer after curing and skin

图10 T型长桁22 mm缘条宽度处剖切图Fig.10 Cross section of 22 mm flange width of T-shaped stringer

图11 长桁22 mm缘条宽度处胶层厚度曲线Fig.11 Adhesive thickness curve of 22 mm flange width of T-shaped stringer

1#长桁剖切位置处长桁缘条宽度是22 mm,回弹角取0.5°,计算得到长桁边缘长桁与蒙皮的间隙h=22 mm×sin0.5°=0.192 mm。而长桁左侧边缘胶层厚度是0.321 mm,在长桁中间捻子条区域胶层厚度基本不变,约0.135 mm,胶层厚度的变化值是0.321 mm-0.135 mm=0.186 mm。胶膜的厚度变化基本与长桁和蒙皮的间隙相吻合。

2#长桁剖切位置处长桁缘条宽度是22 mm,回弹角取0.4°,计算得到长桁边缘长桁与蒙皮的间隙h=22 mm×sin0.4°=0.154 mm。而长桁左侧边缘胶层厚度是0.258 mm,在长桁中间捻子条区域胶层厚度基本不变,约0.112 mm,胶层厚度的变化值是0.258 mm-0.112 mm=0.146 mm。胶膜的厚度变化基本与长桁和蒙皮的间隙相当。

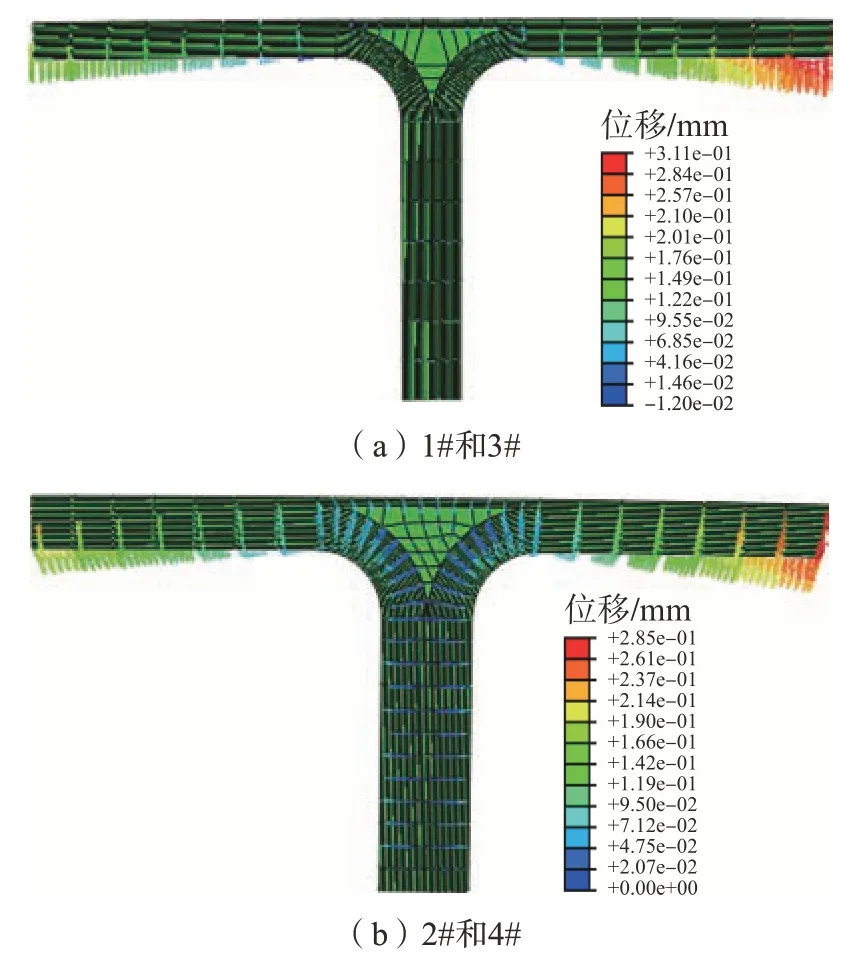

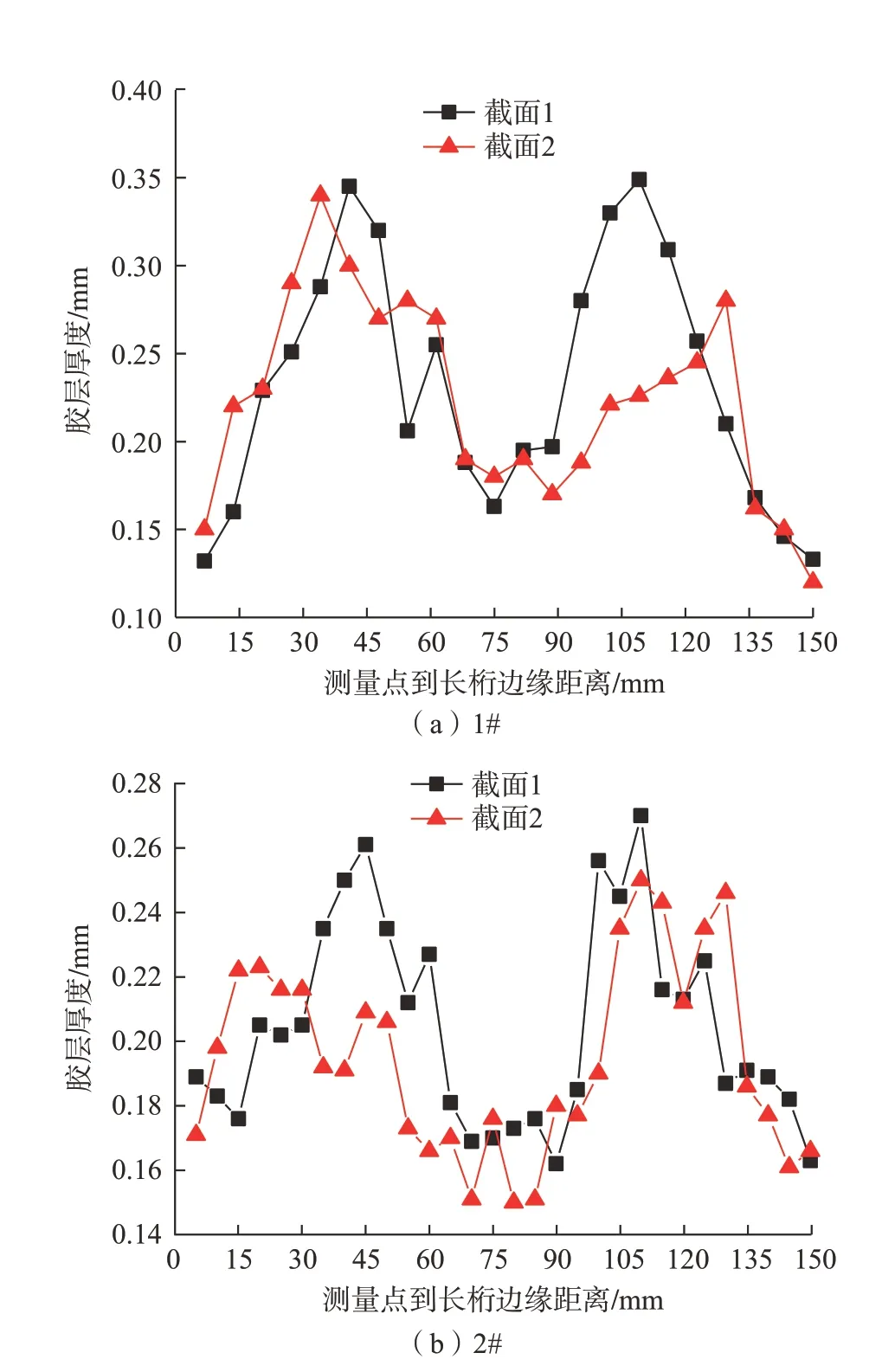

2.2 长桁缘条宽度的影响

单侧缘条宽度是22 mm时,从长桁边缘到长桁腹板胶层厚度呈现由厚到薄的变化趋势,见图11。但当缘条宽度是73 mm时,从长桁边缘到长桁腹板呈现由薄到厚到薄的变化趋势,见图12和13。在图13 (a) 中,1#长桁左侧边缘胶层厚度是0.132 mm,随着靠近长桁腹板,胶层厚度逐渐增加,最大为0.345 mm,随后又逐渐减小,到长桁中间腹板区域,胶层厚度减小到约0.163 mm,右侧胶层厚度也基本存在相同的变化趋势。在图13(b)中,2#长桁左侧边缘胶层厚度是0.189 mm,随着靠近长桁腹板,胶层厚度逐渐增加,最大0.261 mm,随后又逐渐减小,到长桁中间腹板区域,胶层厚度减小到约0.17 mm,右侧胶层厚度也基本存在相同的变化趋势。

图12 长桁73 mm缘条宽度处剖切图Fig.12 Cross section of 73 mm flange width of T-shaped stringer

图13 长桁73 mm缘条宽度处胶层厚度曲线Fig.13 Adhesive thickness curves of 73 mm flange width of T-shaped stringer

可见,长桁缘条宽度对胶层厚度有明显影响。长桁缘条宽度不同导致胶层厚度呈现不同变化趋势。

为了分析导致这一现象的原因,单独对长桁缘条在固化压力下的变形情况进行了有限元模拟分析,选取铺层构型1的长桁缘条。

单元:壳单元。

材料:该材料的复合材料层合板性能包括:密度(1.56×103kg/m3);弹性体采用工程常数 (E1为184000 MPa,E2为8340 MPa,E3为8340 MPa,Nu12为0.3234,Nu13为0.3234,Nu23为0.4175,G12为4250 MPa,G13为4250 MPa,G23为2930 MPa);热膨胀系数 (a11为-1.1×10-6/℃,a22为3.11× 10-5/℃,a11为8.22×10-5/℃)。

边界条件:一端固定,固定6个自由度。

加载:均匀面载荷,0.6 MPa。

73 mm长桁缘条的边界条件和加载见图14,22 mm缘条相同处理。

图14 缘条的变形模拟边界条件和加载情况Fig.14 Boundary condition of deformation simulation of flange and loading

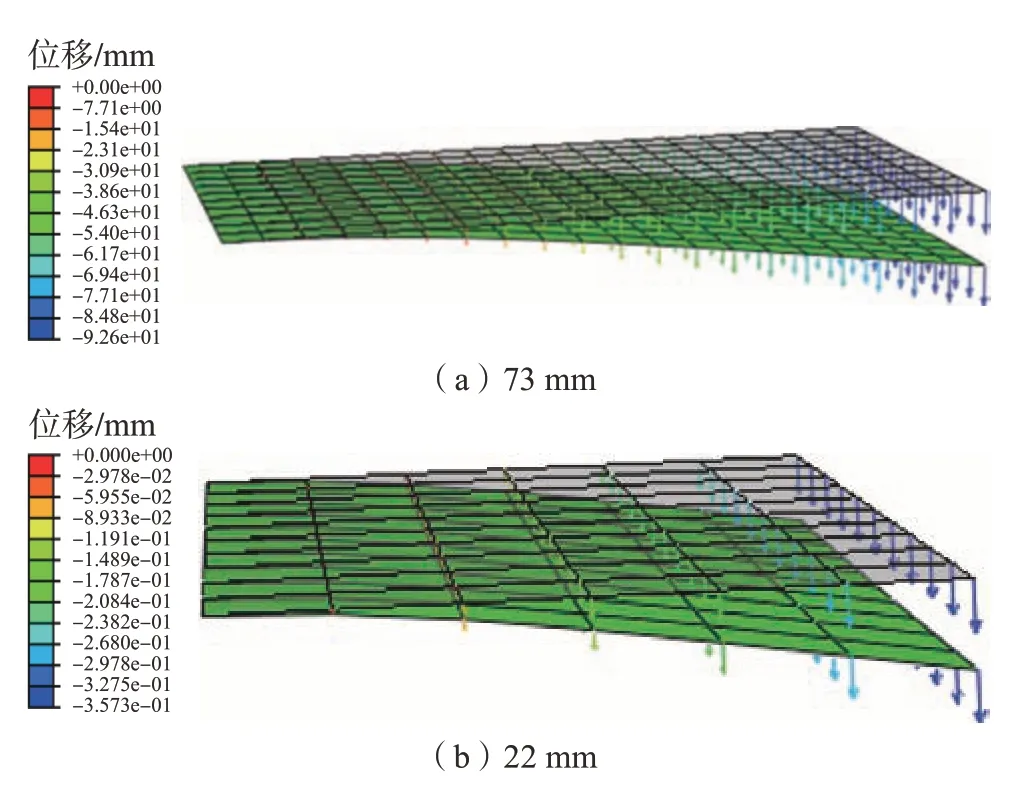

有限元计算结果见图15,是73 mm和22 m长桁缘条在受到固化压力下的变形情况。

图15 铺层构型1的缘条受固化压力下的变形模拟Fig.15 Deformation simulation of flange width of layup 1 unde curing pressure

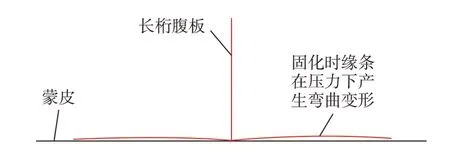

从有限元计算结果可以看出,从长桁腹板端 (约束固定端)向长桁缘条边缘 (自由端)变形逐渐增大,越靠近自由端,缘条变形越大,整个缘条呈现弯曲状态。当长桁缘条与蒙皮有一定间隙时,缘条边缘变形较大,就会呈现中间拱起的状态,即造成胶层厚度中间厚两边薄(长桁单侧缘条),见图16。长桁缘条越长,这种弯曲变形越明显,而当缘条较窄时,则变形小,弯曲不明显。进而解释了当长桁缘条较长时胶层厚度从长桁边缘到长桁腹板呈现由薄到厚再到薄的变化趋势。

图16 壁板固化后T型长桁缘条的变形示意图Fig.16 Deformation diagram of T-shape stringer after panel curing

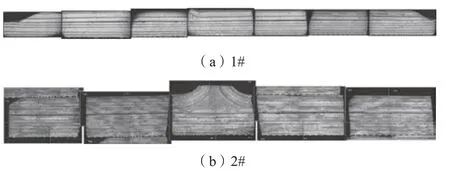

2.3 长桁缘条边缘倒角的影响

长桁边缘不倒角时,造成了长桁边缘蒙皮的明显褶皱,在长边边缘,真空袋与零件存在空隙,该处形成低压区,蒙皮的树脂和纤维向该区域移动,进而形成褶皱[18]。形成褶皱的同时,由于蒙皮纤维的运动,挤走长桁边缘胶膜,可以看到,长桁边缘与蒙皮基本直接接触,见图17(a)和(b),导致边缘处的胶接质量较差。这些明显的褶皱和较差胶接质量将直接影响零件的承载能力。长桁边缘倒角后,长桁边缘的蒙皮褶皱极大降低,纤维运动减弱,基本不挤走胶膜,进而保证了边缘的胶接质量,胶层厚度变化连续,见图17(c)和 (d)。可见,长桁边缘是否倒角对胶层厚度有明显影响,为了保证长桁的胶接质量,同时也为降低蒙皮边缘褶皱程度,长桁边缘进行倒角处理。

图17 长桁缘条边缘处剖切图Fig.17 Cross section of flange edge ofT-shaped stringer

本试验中,胶层厚度在0.112~0.349 mm范围内,胶接结构中没有出现明显孔隙和分层的问题。在胶接结构中,胶层厚度通常要求0.05~0.25 mm,或者0.1~0.3 mm,最厚可达0.5 mm。需要根据具体的结构具体分析,确定合理的要求范围,要保证结构性能,也要考虑工艺可实现性及成本。

3 结论

(1)长桁的回弹变形对胶层厚度有明显影响,胶膜呈现边缘厚中间薄的现象,可以通过减小回弹变形减轻胶层厚度变化,可以考虑采取模具补偿,长桁铺层优化等措施。

(2)长桁缘条宽度对胶层厚度有影响,当缘条较宽时,长桁边缘到长桁腹板胶层厚度呈现由薄到厚再到薄的变化趋势。

(3)长桁边缘倒角可以有效地改善长桁边缘附近的胶层厚度,避免该位置由于蒙皮褶皱导致的胶层厚度突变而降低胶接质量。