燃煤锅炉炉后烟气受热面改进技术及应用

张跃 张华聪 陈亮 福建龙净环保股份有限公司 国家电投集团重庆合川发电有限公司

国内锅炉中炉后辅机中配套的空气预热器(以下简称空预器)常见的有管箱式、回转式两种,其中火力发电厂最常使用的空预器是受热面回转式的三分仓空预器。三分仓空预器安装在锅炉尾部竖直烟道内,工作时空预器的受热面缓慢旋转,空预器中的蓄热元件在烟气中,吸收了烟气中的热量后,旋转至空气侧,再将烟气中吸收的热量传递给进入锅炉前的空气,从而实现烟气出口余热的回收利用。从空预器出口蓄热元件流出的烟温约在155~180℃之间,在锅炉燃用高硫燃料时,在空预器空气进口冷端可能会引起空预器低温腐蚀,造成蓄热元件严重损坏。同时,由于空预器冷端壁温低而凝结出的液态硫酸会粘结烟气中的灰份粒子,造成烟道堵灰,严重时将影响锅炉满负荷运行。空预器低温腐蚀增加了设备检修维护费用,严重影响锅炉的安全经济运行。

为了解决空预器冷端低温腐蚀的问题,目前国内常规做法,主要采用了蒸汽暖风器或者热风再循环的技术方式。但是,蒸汽暖风器需要使用大量的汽机抽汽,提高了汽轮机抽汽量,降低了汽轮机的经济性。而热风再循环会使一次风机或二次风机的风量加大,导致风机电耗增加,同时空预器风侧阻力也会增大,系统能耗增加;此外,对于回转式空预器,当由烟气侧转向空气侧时,不可避免将烟气中的粉尘带入空气侧,此时由于空气侧风量变大,颗粒物含量高,会对空气侧的设备磨损加剧。

低温省煤器可以进一步降低锅炉排烟温度,提升电除尘器的除尘效率,作为超低排放锅炉的标配设备,目前常见的管壳式低温省煤器,长期受烟气冲刷,不可避免的会出现磨损、泄漏的问题。据统计,目前国内燃煤机组配套的低温省煤装置在设备投运后3年内会出现不同程度的磨损而造成泄漏。根据统计,低温省煤器的泄露故障中,换热管磨损造成的泄漏比例为42.2%。

鉴于空预器低温腐蚀和低温省煤器损坏泄漏、堵塞问题,通过专业计算机数值仿真技术,结合燃煤锅炉炉后烟气特点及实际条件,一种应用零泄漏、高效率、低流阻真空热管低温省煤器+前置空预器的复合技术,将低温省煤器的烟气取热与凝结水吸热进行有机的分段分区设计,实现高效换热的同时可确保设备在运行过程中有效隔离凝结水吸热段,实现烟气余热高效安全利用,并稳定提高低低温电除尘效率,通过前置空预器,提高空预器冷端入口风温,降低引风机电耗,满足低投资、小能耗低、系统适应性好等要求的高效余热利用系统的成功投运,在“双碳”目标的指引下,为国内燃煤锅炉的节能、减排、降碳改造提供了良好的示范效果。

1 技术原理

真空热管低温省煤器是以重力式热管为基础换热单元,若干热管通过有序组合,集成制作的真空热管换热器。典型的热管由管壳和封盖组成,将热管管壳内充以适量的工质液体,并设法形成一定负压值后加以密封,则热管内空间形成真空状态,从而成为一根合格的热管。真空热管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据结构应用需求在两段中间可布置绝热段,同时,为了延长热管使用周期,在靠近冷凝段的上端还可以再设置储气段。当热管的蒸发段受热时热管内部的工质液体蒸发汽化,蒸汽态的工质流向冷凝段放出热量,重新凝结成液体,液体再沿热管管壁流回蒸发段,如此循环往复,热量由热管的一端(蒸发段)传至另—端(冷凝段)。

热管在实现这一热量转移的过程中,包含了以下六个相互关联的主要过程:①蒸发段吸收的热量从热管外部的热源通过热管管壁传递到热管内部工质;②热管内部工质液体在蒸发段内吸收热量后开始蒸发、汽化;③工质蒸汽在热管真空腔内从蒸发段穿过绝热段到达冷凝段;④工质蒸汽在冷凝段内释放热量,从蒸汽态冷凝为液态;⑤工质释放出来的热量通过热管管壁传给冷凝段的冷源;⑥在重力作用下冷凝为液态的工质液体顺着管壁回流到蒸发段。

真空热管低温省煤器以重力热管作为热管换热器的主要换热元件,蒸发吸热区在烟气内吸热,冷凝放热区以冷却水为换热介质带走热管从烟气中吸收的热量,再通过管板和冷凝段换热管壁将真空热管换热装置的蒸发吸热区和冷凝放热区进行双重物理隔离,彻底杜绝传统低温省煤器的管壳式换热器由于磨损导致的冷却水泄漏、堵塞并引发电除尘器堵灰、跳闸等影响除尘设备安全运行等问题,可以确保实现火力发电机组锅炉排烟治理系统的整体安全运行环境,为燃煤电厂行业内烟气余热利用设备的升级改造提供新的替代装备。

2 工程应用

重庆某电厂4# 锅炉原有低温省煤器为建厂初期配套的常规管壳式换热器,经过几年运行后,出现了严重的磨损泄漏、换热器大面积堵塞,最终不得不退出低温省煤器运行。由于低温省煤器长期退出运行,还造成了机组排烟温度高,烟气阻力大,机组运行经济性差。同时,厂内原有暖风器采用了蒸汽暖风器,受早期蒸汽暖风器结构原因影响,原蒸汽暖风器阻力大,机组经济性差。同时,暖风器内部疏水无法及时排出,产生了水冲击及汽水共振,暖风器内部冲蚀严重。上述这些问题,对厂内机组设备的安全、经济运行造成了极大的困扰,急需一种可以彻底解决换热面腐蚀、磨损、积灰等问题的高效换热装备,进行技术升级改造。

2023 年,为了践行国家“双碳”目标,降低机组发电煤耗,提高机组的经济性,电厂与国内某环保企业合作开发的真空热管低温省煤器+前置空预器的组合系统,提高了机组的经济性,摆脱了长期困扰厂里的低温省煤器可靠性差,长期退出运行的问题。

2.1 工程现状

厂内4 号机组于2014 年6 月份投产,机组在设计初期已经配套了低温省煤器和蒸汽暖风器,目前,合川电厂4#锅炉原有低温省煤器损坏泄漏、堵塞严重,高负荷工况下空预器出口烟气温度达到150℃以上,最高达到170℃左右。过高的排烟温度不仅损失了大量的热量,降低了机组效率,同时还导致除尘器效率降低,脱硫系统入口烟气含尘量过高、水耗增加、腐蚀泄漏更严重等问题,对脱硫系统稳定运行、脱硫效率、石膏脱水均产生了不利影响。

本工程采用专业计算机数值仿真技术,结合机组实际烟气特点及现场场地条件,应用零泄漏、高效率、低流阻真空热管低温省煤器复合技术,将低温省煤器的烟气取热与凝结水吸热进行有机的分段分区设计,实现高效换热的同时可确保设备在运行过程中有效隔离凝结水吸热段,实现烟气余热高效安全利用,并稳定提高低低温电除尘效率,最终实现降低引风机电耗;同时,利用吸热后的高温凝结水进入前置空预器加热空预热入口空气,提高空预器入口风温,降低空预热冷端低温腐蚀的风险。

2.2 真空热管低温省煤器+前置空预器改造方案

本工程改造采用一路取水、一路回水的工艺路线,真空热管低温省煤器主体换热器采用具有零泄漏特性的真空热管换热装置,在原低温省煤器布置区域进行原位更换,即在电除尘器入口的水平烟道上铅垂布置。通过真空热管换热装置吸收烟气中的热量,由循环水将烟气中的热量携带至前置空预器对一、二次风进行加热,从而实现降低锅炉尾部排烟温度的情况下,提高空预器进口风温,缓解空预器冷端低温腐蚀。

经过厂内技术人员与设备厂家多次进行现场场地踏勘,多方案对比分析,充分论证后,最终确认了4#炉真空热管低温省煤器改造及前置空预器的技术方案,充分利用了烟气余热加热一、二次风温,实现节能高效,系统灵活调控。

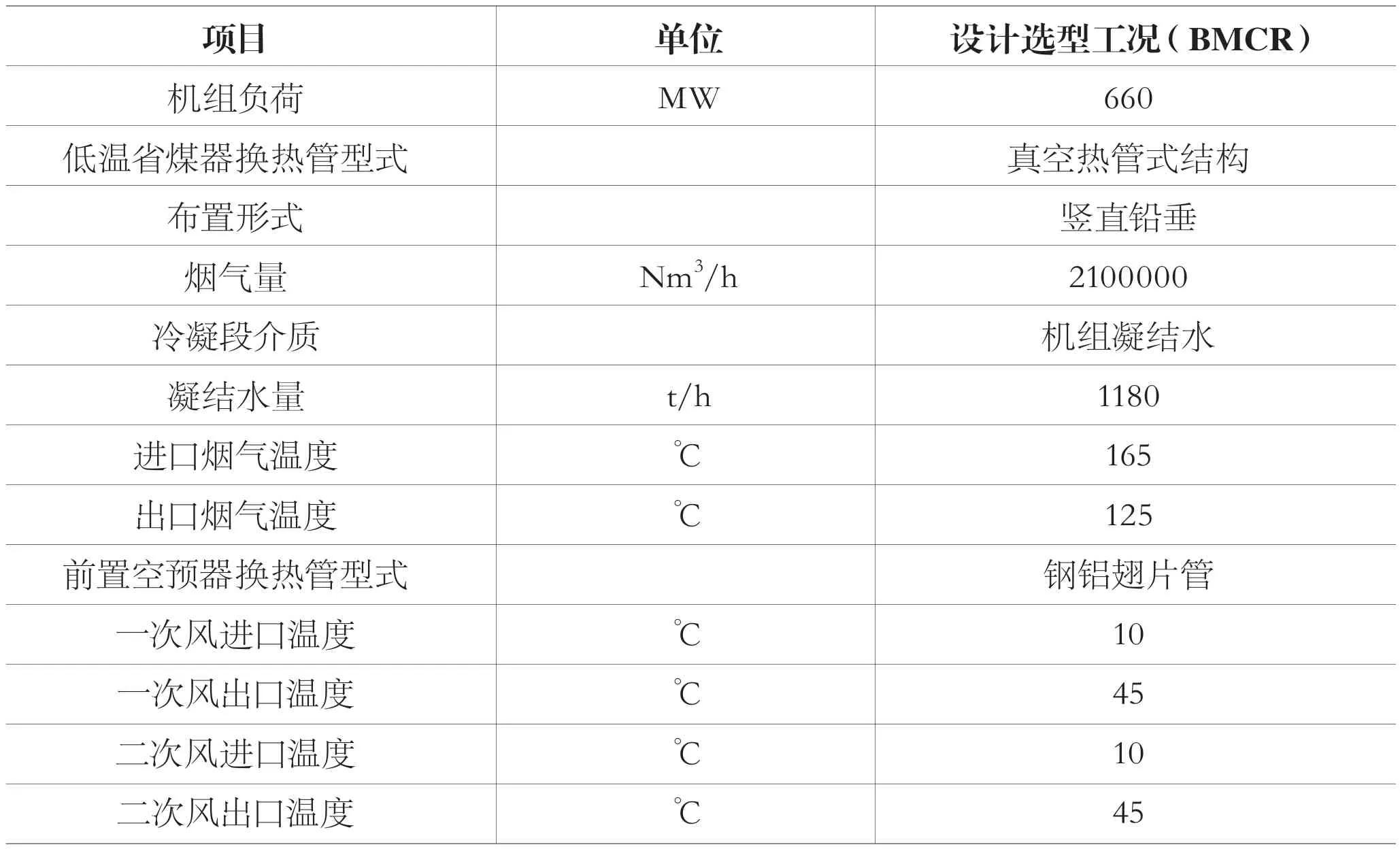

真空热管低温省煤器+前置空气预热器的整体设计参数参考表1。

表1 设计参数表

2.3 运行效果

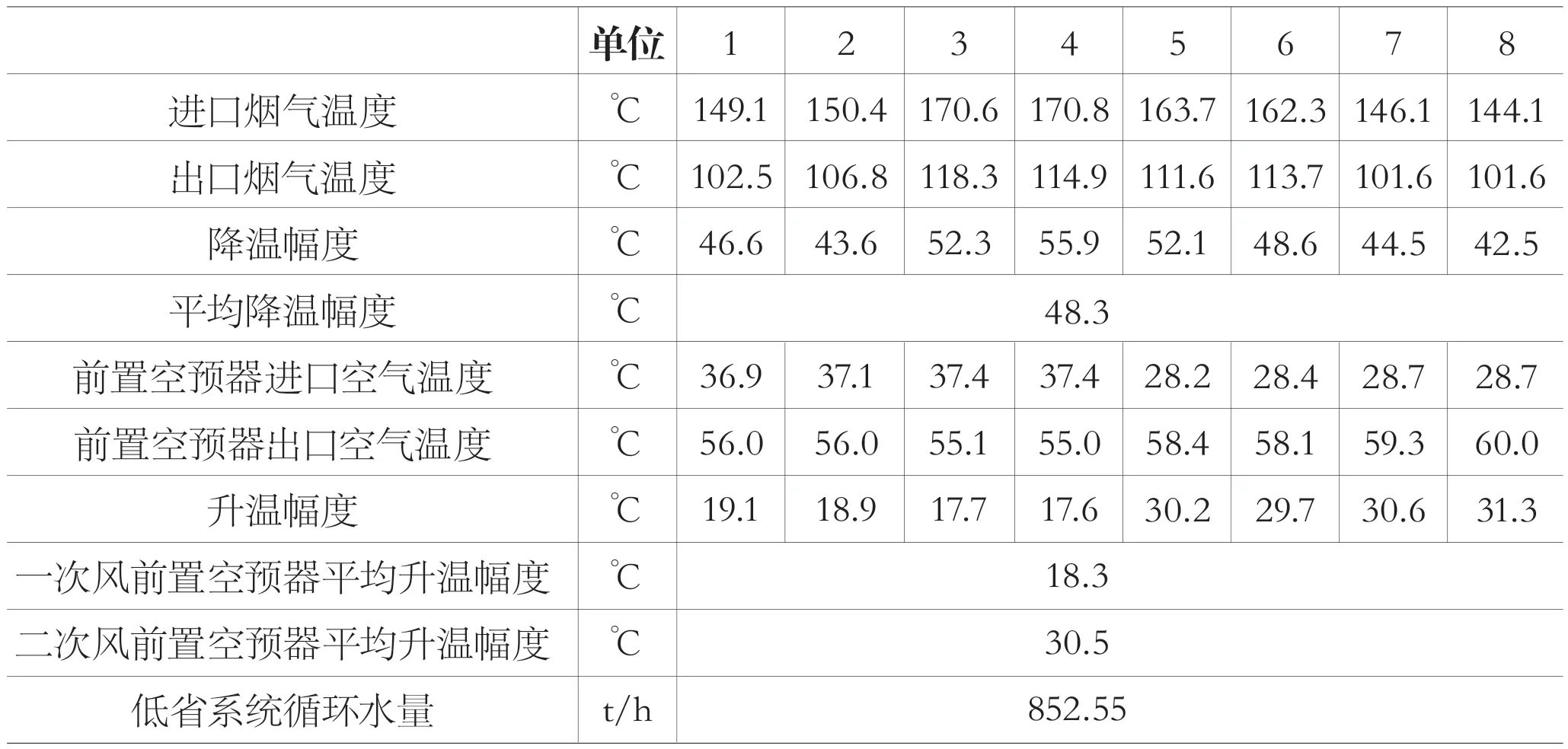

经过近1 个月的施工安装及调试,本项目克服了工期紧张,供货压力等种种困难,真空热管低温省煤器+前置空预器系统在2023 年7 月份正式投运。经由第三方检测,真空热管低温省煤器+前置空预器运行测试数据见表2。由于本项目投运为夏季,环境温度高,为保证机组安全,防止高负荷下一二次风温过高造成机组安全隐患,在机组投运后,仅在50%及以下负荷投运前置空预器。从表2 可知:实测真空热管低温省煤器平均降温幅度分别为48.3℃,性能参数优于设计值。同时,在设计工况条件下,前置空预器在50%工况下的升温幅度经折算至满负荷工况,其换热性能也同样优于设计值。

表2 烟/空气温度测试数据表

3 结语

真空热管低温省煤器+前置空预器组合系统的成功应用,对于“双碳”政策下火力发电机组的节能减排升级改造有明显的借鉴效果,尤其对于北方地区,空预器存在较严重低温腐蚀的火力发电机组的升级改造,将带来更明显的示范意义。