老龄化垃圾填埋场渗滤液全量处理工艺

张成治 南京万德斯环保科技股份有限公司

1 老龄化填埋场渗滤液特点

生活垃圾渗滤液是一种污染物成分复杂、有机物浓度高,氨氮浓度高,具有多种重金属物质,水质和水量变化大等特点的污水。填埋龄低于5 年的渗滤液属于早期渗滤液,含有较多易生物降解有机物,B/C 比约0.4~0.8,可生化性较好。填埋龄5~10 年的为中期渗滤液,其B/C 比约0.2~0.4,此时有机物开始降低,氨氮升高,可生化性开始变差。填埋龄10 年以上的属于老龄垃圾渗滤液,此时渗滤液中有机物多为大分子难降解的腐殖酸和富里酸等,B/C 比甚至下降到0.1 以下,处理难度大。

垃圾填埋场渗滤液一般采用“预处理+生物法+膜分离法”的工艺进行处理,产生的膜浓缩液回灌堆体。膜浓缩液经过长期的回灌与新产生渗滤液混合后,其中的盐分和腐殖质大量累积,营养元素缺乏,可生化性降低。

对国内老龄垃圾填埋场渗滤液进行取样分析,水质指标详见表1。

表1 老龄填埋场渗滤液水质

由1 表可知,老龄化填埋场水质大多呈现盐分高、氨氮浓度高,碳氮比失衡的特点。渗滤液盐分高、碳氮比低、可生化性差,采用膜分离法回收率较低,且耗能大,技术可行性和经济性均比较差,生物法处理也面临高盐分对微生物的抑制和毒害。因此,探索一种适用老龄化填埋场渗滤液,特别是长期膜浓缩回灌渗滤液的处理技术,对垃圾填埋场渗滤液污染治理具有重要的意义。

2 老龄化填埋场渗滤液处理工艺

垃圾渗滤液处理方法有生物法、物化法和化学法,生物法包括厌氧处理、好氧处理,物化法有混凝法、气浮(沉淀)法、过滤法以及膜分离法等,化学法有化学氧化法、高级氧化法等。由于垃圾渗滤液属于高浓度有机废水,污染成分复杂,单独的一种工艺很难处理达标,因此需要多种工艺的组合。

国内垃圾渗滤液处理工艺包括“生物法+膜分离法”“生物法+高级氧化法”“高压膜分离法”以及“膜分离法+蒸发法”等。以垃圾焚烧厂渗滤液常用的“预处理+厌氧+MBR+NF/RO”工艺,NF/RO 浓缩液经高压反渗透再浓缩后的浓缩液可用于石灰制浆、飞灰固化或回喷入炉。以垃圾填埋场渗滤液为例的“预处理+MBR+NF/RO”工艺,NF 浓缩液一般通过物料膜提取腐殖质后外运处置,RO 浓缩液回灌堆体,或者NF/RO浓缩液直接回灌。或者以“预处理+MBR+高级氧化”工艺的非膜法处理工艺,也仅适用低盐分的渗滤液处理。但是,对于老龄化、高盐分的填埋场渗滤液,这些工艺适用性和经济性较差。以实际工程为背景,采用“预处理+MVR+深度处理”工艺处理老龄化填埋场渗滤液的效果进行分析,以期对老龄化渗滤液处理提供参考。

3 老龄化填埋场渗滤液蒸发工艺应用

3.1 工程背景

盐城市市区垃圾填埋场设计总库容约为36.1 万m3,实际垃圾填埋量约20 万t,设计使用年限至2020 年,已经到达使用期限。该填埋场原渗滤液处理采用“预处理+MBR+NF/RO”工艺,长期运行后水质如表1 所示。拟对调节池库存的渗滤液全量处理,设计规模为200t/d。设计产水达到《生活垃圾填埋场污染控制标准》(GB 16889-2008)中表2 标准,产水排入污水处理厂。

表2 设计出水水质

3.2 工艺选择

盐城市区填埋场渗滤液水质情况见表1,对原水中氯离子进行检测,其浓度为9000~11000mg/L,远超活性污泥微生物所能承受的范围,导致微生物脱水死亡,并干扰阻断微生物物质吸收过程。因此,生物法不适用于老龄化、高盐分垃圾渗滤液。

高级氧化法常用于MBR 产水的深度处理或纳滤浓液处理,主要针对大分子难降解有机物,后端设置曝气生物滤池工艺,可实现渗滤液的全量化处理。高级氧化法在垃圾渗滤液的应用主要有芬顿法和臭氧催化氧化法,通过产生强氧化能力的羟基自由基并引发更多的活性氧实现对渗滤液中的腐殖质等大分子难降解有机物断链、分解去除。臭氧催化氧化法由于运行成本较高,应用效果不理想,实际项目应用较少。芬顿法常控制pH 在3~4,特点是氧化性强、反应速度快,相比生物法药剂成本高,产泥量大,但运行效果稳定,在渗滤液处理中有一定的应用。研究表明,在低pH 下,氯离子会对有机物去除速率产生明显抑制。因此,芬顿法用于处理老龄化、高盐分渗滤液效果较差。

渗滤液经长期浓缩回灌后其中的盐分极高,一般认为,当原水电导率超过40000~50000us/cm 时,采用高压反渗透处理产水回收率较低,耗能高,处理成本高不经济。研究表明,对主要为大分子、难降解物类物质的中晚期垃圾渗滤液较适合采用蒸发法处理。因此,对含有高盐分、高氨氮、难生物降解的老龄化渗滤液选择采用蒸发工艺,由于填埋场蒸汽供应成本高,一般采用MVR 蒸发技术。

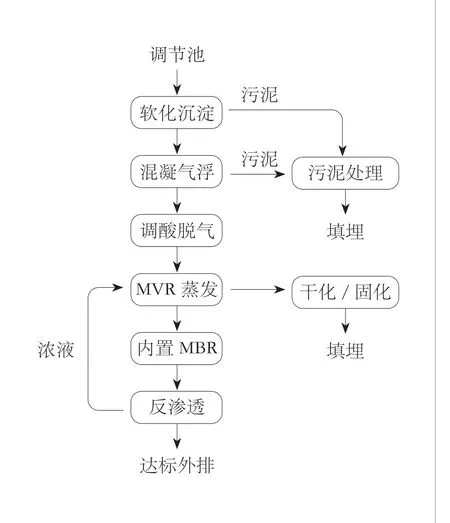

垃圾渗滤液成分复杂,有机物、悬浮物、氨氮、硬度、碱度、氟化物及硫化物等均会影响系统的正常运行,因此需要在前端设置预处理。蒸发冷凝液一般含有挥发性有机物、氨氮等污染物,无法直接达标,因此需设置深度处理。根据项目实际水质,采用“软化沉淀+混凝气浮+调酸脱气+MVR 蒸发+内置式MBR+反渗透”的处理工艺出水达标,预处理产生的污泥经脱水后填埋,蒸发母液进一步干燥浓缩,浓缩后的盐泥经专业鉴定后妥善处置,实现对渗滤液的全量化处置。工艺流程见图1。

图1 普通热水制冷机流程

3.3 系统配置

工艺设备清单详见表3。

表3 工艺设备清单

3.3.1 预处理系统

老龄化渗滤液含有较高的碱度、硬度以及悬浮物,进入MVR 系统后易结垢并产生浮泥和泡沫,影响蒸发效率,造成能源浪费,被二次蒸汽带入冷凝液中恶化蒸发产水水质,甚至导致系统无法正常运行。预处理系统采用“软化沉淀+混凝气浮+调酸脱气”工艺主要是去除大部分的硬度、碱度和悬浮物。系统设置1 套一体化软化沉淀池和一体化溶气气浮池,处理量10m3/h,通过投加石灰、液碱或苏打等药剂软化除硬,出水进入气浮进一步去除水中胶体和细小悬浮物。设置1 座调酸池中和吹脱水中多余的碱度(HCO3-),防止进入蒸发系统产生大量泡沫,并将原水调至合适的pH 值后进入MVR 系统。

3.3.2 MVR 蒸发系统

研究表明,当渗滤液初始pH 呈酸性时,冷凝液中NH3-N 的含量较低;当渗滤液初始pH 为碱性时,冷凝液中COD 的含量较低。对原水进行蒸发小试实验,A 组取原液量1L,原水pH 为8.25,蒸发至终点产生冷凝液0.95L,检测冷凝液水质为CODcr为184mg/L,氨氮3200mg/L;B 组取原液量1L,pH 调至3.68,蒸发终点产生冷凝液0.97L,检测冷凝液水质CODcr 为285mg/L,氨氮175mg/L;小试结果表明,酸性条件蒸发出水氨氮较低,pH 对产水COD 影响较小。因此系统采用酸性条件蒸发。

MVR 蒸发系统处理量为200m3/d,单套处理量40m3/d,共5 套。系统蒸发冷凝液产量180m3/d,设计回收率75%。调酸后的渗滤液泵入MVR 系统,分离室的物料通过强制循环泵输送至换热器管内,被管外蒸汽冷凝所产生的热量加热升温。加热后的循环液从加热器流出到低压的分离室中,高温循环液在此发生闪蒸,将其不断循环浓缩,达到其饱和浓度后,由浓液泵泵出系统,进入后续母液处理系统。

母液处理量为20m3/d,最终产出盐泥10t/d,冷凝液10t/d。MVR 排出的母液经稠厚器后进入离心机分离出盐泥。离心后的母液进入滚筒干燥机,干燥机产生的废蒸汽经冷凝后与MVR 冷凝液混合后进入后续的深度处理系统。最终的冷凝液量为190m3/d,进入后续深度处理系统。

设备材质选择,渗滤液中成分复杂,氯离子等腐蚀性离子含量高,本系统与高温物料接触材质选用耐腐蚀性能强的钛材,与低温物料接触材质选用双相不锈钢,与水蒸气及蒸馏水接触材质选用316,其它根据物料性质选择材质。

3.3.3 深度处理系统

随着蒸发过程的进行,易挥发和易生物降解类有机物逐渐进入冷凝液,而大分子、难降解的富里酸类和胡敏酸类物质不会进入冷凝液,起到明显的分离作用。由于蒸发冷凝液中带入的有机物和氨氮,产水一般达不到排放标准,因此需要设置深度处理系统。MVR 的二次蒸汽一般采用酸液或碱液与二次蒸汽接触,其中的挥发性有机酸和氨氮分别被酸、碱液吸收后回到前端继续蒸发,达到净化冷凝液的目的。但该方法消耗大量酸碱,消耗大量能量,且有机物和氨氮并没有彻底降解。因此,深度处理采用“内置式MBR+反渗透”组合工艺。

根据实际运行情况,蒸发冷凝液出水CODcr200~800mg/L,氨氮20~200mg/L,产水水质受蒸发进料的有机物和氨氮浓度、浓缩倍数以及pH 值的影响。进料浓度越高、浓缩倍数越高,产水浓度越高,pH 值越低出水氨氮越低。内置式MBR 采用中空纤维膜,设计通量为15~20L/m2·h,采用一体化箱体反应器,设置反硝化和硝化单元,箱体尺寸15m×3m×3.5m,停留时间13.5h,产水CODcr 和氨氮去除率达到90%以上。MBR后设置反渗透系统作为保安措施,反渗透采用浓缩内循环模式,一段RO 浓水进入二段RO 再浓缩,保障尾水处理系统回收率稳定在90%以上,反渗透浓水回流至前端MVR系统。利用反渗透系统对蒸发产水进行深度处理去除超标的CODcr,确保系统产水稳定常态化达标排放。反渗透设计平均通量不高于18L/m2·h,膜总面积为666m2。

4 结语

采用“软化沉淀+混凝气浮+调酸脱气+MVR 蒸发+内置式MBR+反渗透”的组合工艺对处理高盐分、高氨氮、碳氮比低和可生化性差的老龄化渗滤液具有较好的处理效果,出水达到《生活垃圾填埋场污染控制标准》(GB 16889-2008)中表2 标准。酸性蒸发将渗滤液中大部分氨氮留在蒸发母液中,不随蒸汽进入后续深度处理,降低后续氨氮处理负荷,冷凝液深度处理可不用额外设置脱氨工艺,节省投资和运行成本。蒸发冷凝液中多为易生物降解有机物和低浓度氨氮,采用内置MBR(AO+内置超滤)生物处理工艺处理蒸发冷凝液具有较好的去除有机物和氨氮的效果,大大降低投资和运行成本。