65Mn钢锥形垫圈断裂原因

许永春, 程全士, 沈 鹏, 窦建伟, 杨保建, 时 杭, 黄 帅, 王 冉

(1.航天精工股份有限公司, 天津 300304;2.河南航天精工制造有限公司, 信阳 464000)

65Mn钢是一种使用广泛的弹簧钢,该钢的碳含量高,具有强度高、淬透性好、硬度高、脱碳倾向小、切削加工性能好及价格低廉等优点,但也有过热敏感性、易产生淬火裂纹、回火脆性等缺点[1-3]。65Mn钢在紧固件行业用途较广,主要用于生产各类弹性垫圈、弹性圆柱销以及一些挡圈等弹性元件[4]。

某规格为M16的螺母与锥形垫圈组合产品中的螺母材料为40CrNiMoA钢,锥形垫圈材料为65Mn钢,螺母和垫圈表面均经过达克罗处理,在装配过程中,多件锥形垫圈出现断裂现象。笔者采用宏观观察、化学成分分析、扫描电镜(SEM)分析、金相检验、硬度测试等方法分析了垫圈断裂的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

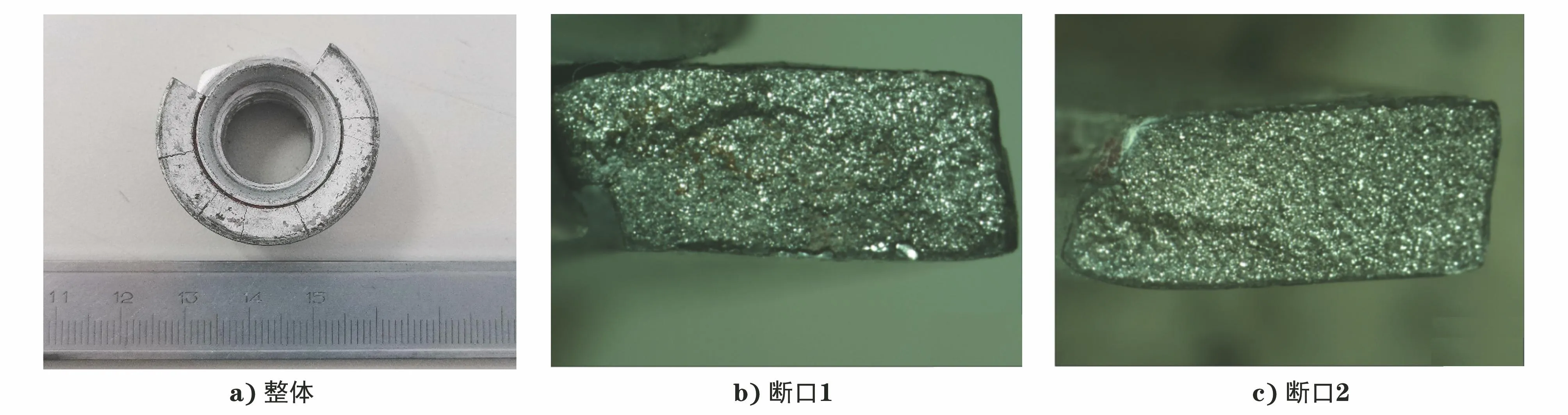

从多件断裂的锥形垫圈中随机选取1件垫圈,该垫圈宏观形貌如图1所示。

图1 断裂锥形垫圈宏观形貌

垫圈与螺母为组合件,断裂部位在垫圈支撑面上。垫圈表面至少6处存在明显裂纹,断裂垫圈部分脱落;六方扳拧处存在表面达克罗涂层损伤和脱落;随机选取2个断口观察,其断面均呈银灰色,未见腐蚀现象,断面存在较多的闪光小刻面,未见明显宏观塑性变形痕迹。

1.2 化学成分分析

在锥形垫圈断口附近取样,去掉达克罗涂层后对试样进行化学成分分析,采用碳硫仪分析C、S元素,用光谱仪分析其余元素,结果如表1所示。由表1可知:断裂垫圈的化学成分符合GB/T 1222—2007《弹簧钢》的要求。

表1 断裂垫圈化学成分分析结果 %

1.3 扫描电镜分析

在断口1和断口2处截取试样,将其置于扫描电镜下观察,结果如图2所示。由图2可知:二者断口形貌相似,断口处可见大量沿晶+少量韧窝+少量二次裂纹,未见放射棱线和鸡爪痕等氢脆特征[5]。

图2 断裂垫圈断口SEM形貌

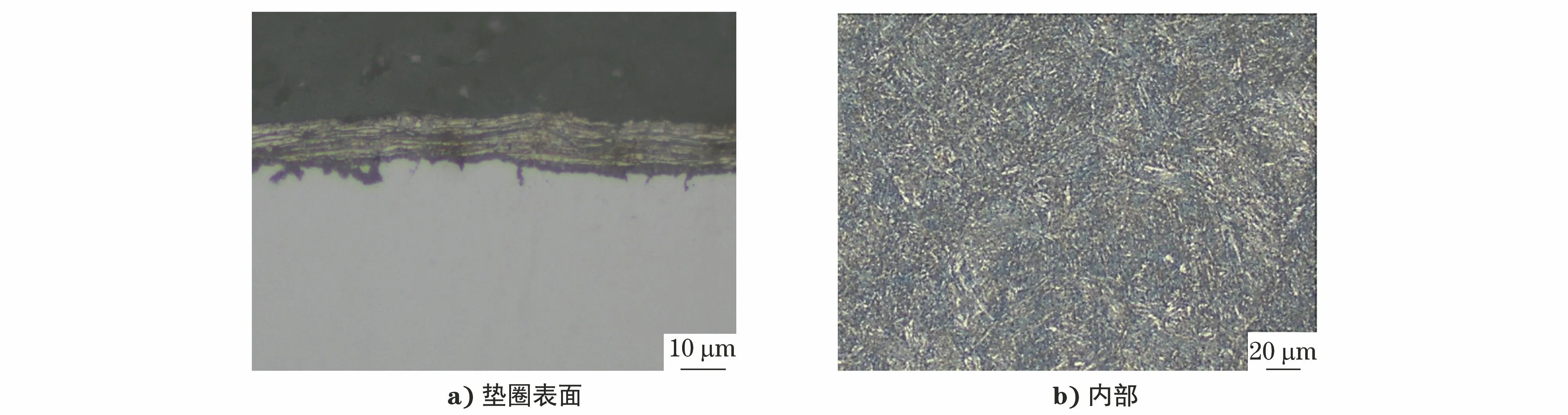

1.4 金相检验

在断口处取样,依据GB/T 13298—2015 《金属显微组织检验方法》制备金相试样,经镶嵌、磨制及抛光后,选用体积分数为4%的硝酸乙醇溶液腐蚀试样,将金相试样置于光学显微镜下观察,结果如图3所示。由图3可知:垫圈表面存在多条显微裂纹,深度约为0.007 mm,未见对力学性能影响较大的非金属夹杂物,显微组织为回火屈氏体,未见过热过烧、脱碳等缺陷。

图3 断裂垫圈显微组织形貌

1.5 硬度测试

断裂垫圈规格较小,无法进行洛氏硬度测试,只能进行维氏硬度测试,参照GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1部分:试验方法》进行试验,试验载荷为294.2 N,保载时间为15 s,3点实测值分别为540,548,546 HV,平均值为545 HV,即52 HRC,依据GB/T 1172—1999 《黑色金属硬度计强度换算值》,可知结果超出垫圈标准值。

2 综合分析

断裂垫圈支撑面受力部位的表面涂层存在损伤,支撑面表面有多条裂纹,裂纹从支撑面沿厚度方向延伸。宏观断口呈亮灰色,存在较多闪光小刻面,未见腐蚀色彩和塑性变形痕迹;微观断口可见大量沿晶+少量韧窝+少量二次裂纹;垫圈支撑面表面存在深度约为0.007 mm的微裂纹,显微组织为回火屈氏体,未见脱碳及过烧现象;垫圈硬度超出42~50 HRC标准值要求。

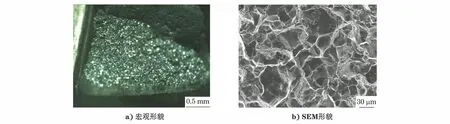

通常氢脆、应力腐蚀、液态金属致脆、过烧及回火脆性引起的断口大多呈沿晶断裂特征[6]。显微组织未见过烧现象,排除过烧问题;断口表面未见腐蚀形貌,排除应力腐蚀的影响;锥形垫圈和螺母表面的处理方式均为达克罗处理,不存在低熔点金属,如镉等,排除液态金属致脆原因;垫圈断口晶面未见鸡爪痕和撕裂棱等典型氢脆特征,同时垫圈表面处理方式为达克罗,未进行电镀处理,可排除氢脆影响。常规检测手段难以判断回火脆性,人工打断断口分析对回火脆性判断至关重要[7]。为进一步确认断裂锥形垫圈是否存在回火脆性,人工打断同批完好垫圈,观察其断口形貌是否与断裂垫圈一致。人工断口宏观形貌和SEM形貌如图4所示。

图4 人工断口宏观及SEM形貌

人工打断断口宏观存在大量闪光小刻面,微观可见大量沿晶+少量韧窝+少量二次裂纹,晶面干净,未见鸡爪痕及撕裂棱,与装配断裂垫圈断口形貌一致,因此判定该批锥形垫圈存在回火脆性,导致安装断裂。

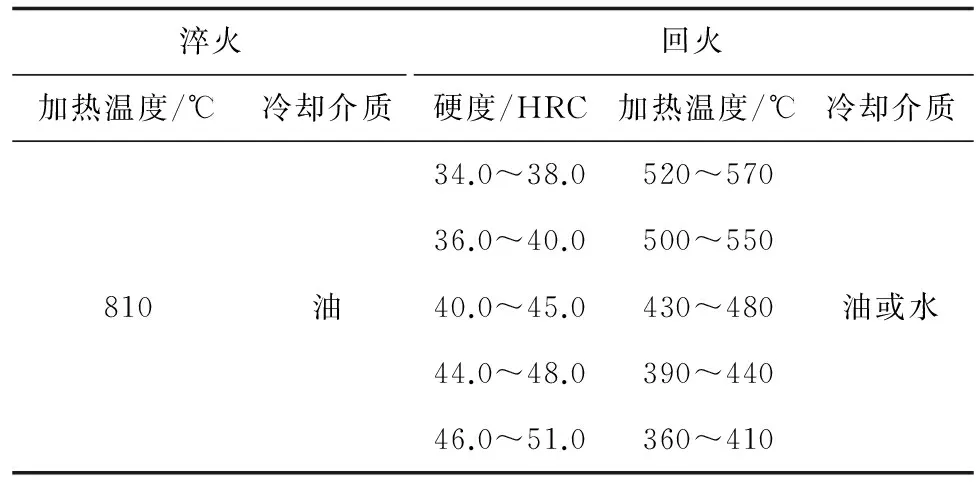

表2为65Mn钢的常用淬火、回火制度[8],结合安装断裂垫圈的硬度,可知该批65Mn钢锥形垫圈的回火温度应小于350 ℃,正好处于65Mn钢的第一类回火脆性温度区[9],导致该批次垫圈存在回火脆性。微量杂质元素是造成回火脆性的最根本原因,其扩散并偏析到晶界和界面处,降低了界面的键合能[10]。由于垫圈硬度超出标准要求,导致塑性较差,且支撑面表面存在微裂纹,在外部较快的安装速率下,微裂纹受冲击作用沿晶界薄弱处延伸,直至断裂。

表2 65Mn钢的淬火、回火制度

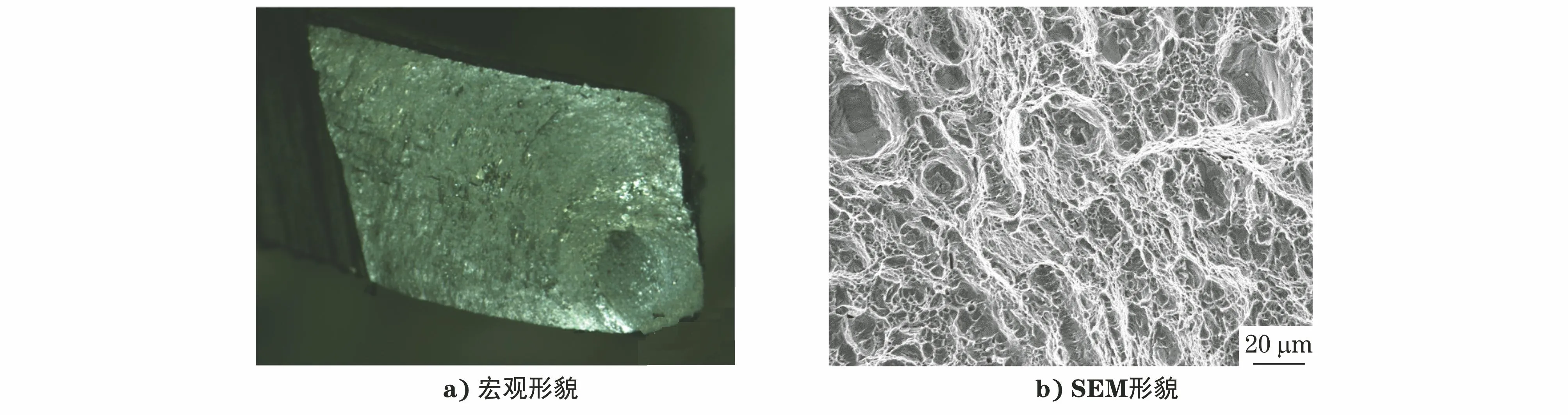

选取同批完好垫圈,去掉达克罗涂层后,对其进行再回火验证。对再回火后的垫圈进行硬度测试及人工断口分析,具体硬度试验结果如表3所示。人工打断断口的宏观及SEM形貌如图5所示。

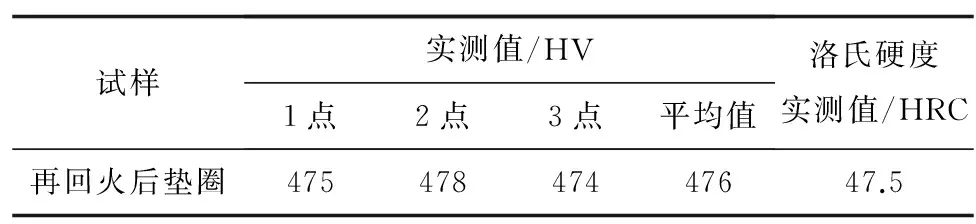

表3 再回火前后硬度

图5 再回火后人工断口宏观及SEM形貌

再回火后该批垫圈硬度降至476 HV,换算成洛氏硬度为47.5 HRC,满足该批锥形垫圈标准值42~50 HRC的要求。再回火后人工断口宏观及SEM形貌如图5所示。由图5可知:再回火后人工断口为灰白色,未见明显亮刻面,微观主要为韧窝形貌,消除了沿晶特征。

3 结论及建议

(1) 65Mn钢锥形垫圈安装断裂的性质为沿晶脆性断裂。造成断裂的主要原因为热处理回火制度选取不当,造成在第一类回火脆性区回火,产生了回火脆性;垫圈硬度超出标准要求,进一步增加了脆性风险;在较高的安装速率下,垫圈表面微裂纹受冲击作用而沿晶界薄弱区延伸,直至断裂。

(2) 建议将65Mn钢锥形垫圈的回火工艺温度调整为360~410 ℃,保温2 h油冷,避开回火脆性区。在保证标准要求的前提下,尽量降低垫圈的硬度,以提升韧性;必要时可增加韧性试验,降低安装断裂风险。