治疗超声系统换能器阻抗及驱动功率测量技术

王语彤,白景峰,2,吉翔,2

(1.上海交通大学生物医学工程学院生物医学仪器研究所,上海 200030;2.上海Med-X工程技术中心,上海 200030)

0 引言

治疗超声因其非侵入性和可重复治疗等优点,已在物理治疗、药物递送和高强度聚焦超声(High Intensity Focused Ultrasound,HIFU)等领域取得重大进展[1]。治疗超声系统的超声换能器作为电-声转换的核心部件,其阻抗特性和驱动功率直接关系临床治疗的有效性和安全性[2]。因此,监测治疗超声换能器工作时的电阻抗和驱动功率,对治疗超声系统的正常工作具有重要意义。

目前测量超声换能器的电阻抗主要有两种方法:(1)使用阻抗分析仪(Impedance Analyzer,IA)或矢量网络分析仪(Vector Network Analyzer,VNA)进行离线测量[3];(2)通过测量换能器的电压、电流和相位差来计算阻抗。离线测量所用仪器价格昂贵(约$21 000),换能器通常为容性负载,工作状态下阻抗与静态下所测结果可能不同。传统的电压-电流-相位差法使用电压探头和电流探头连接示波器进行测量,该方法可通过计算得到换能器工作状态下的阻抗,但是探头的线缆内阻以及外部抖动等因素可能使结果产生偏差,同时电流探头受电流-频率限制会在较高频率下可能超出测量范围[4-6]。对多阵元HIFU系统来说,需要对每路换能器添加一套探头设备,成本过高。

通过电压-电流-相位差法可得到换能器的驱动功率[7],还可使用功率计结合功率传感器进行测量[8-9]。是德公司自动补偿板(U1880A)可补偿电压探头(AgilentTechnologies,Infiniivision DSOX4024 A)和电流探头(Agilent Technologies,N2782B Cur‐rent Probe)的相位差,结合示波器自带的功率组件(DSOX4PWR)可实现对电压、电流以及两者相位差和功率等的测量[10]。该方法测量简单但所需仪器较多,无法直接得到入射功率和反射功率,更适用于单个换能器驱动功率的监测。功率计与功率传感器结合可得到换能器的入射功率、反射功率和驻波比等参数。功率计具有高精度和高灵敏性等优点,但是难以集成。大多数功率计受采样率影响更适用于连续波功率的检测,能够测量瞬时功率的功率计通常需要改变电路连接进行侵入式测量。功率计和双定向耦合器结合可监测驱动功率[11-12],该方法易集成,但只适用于正弦波信号,通常需要提前测量正弦信号与实际输出功率的关系再进行拟合。

本文提出了一种可同时监测换能器阻抗和驱动功率的方法,并实现其测量装置。分别使用谐振频率为1.36 MHz 和3 MHz 的换能器,将该装置测量得到的复阻抗、入射功率及有功功率与示波器电压探头、电流探头和功率计测得结果进行对比,结果验证了本方法的可行性和有效性。

1 换能器阻抗及驱动功率测量原理及其实现和验证

1.1 阻抗及驱动功率测量原理

通过换能器两端的电压和电流可计算得到换能器的阻抗和功率。将换能器两端的电压、电流信号进行傅里叶变换后相除得到换能器阻抗的幅度和相位。

其中:u(t)和i(t)分别是换能器的瞬时电压和电流;U(f)和I(f)分别对应u(t)和i(t)的傅里叶变换结果。φU(f)是电压信号的相位,φI(f)是电流信号的相位。换能器阻抗的幅度和相位的计算公式为

换能器阻抗Z(f)表示为

其中:R(f)为换能器阻抗的实部;X(f)为换能器阻抗的虚部。R(f)和X(f)的表达式为

因此,通过工作中换能器的电压和电流信号计算出其在谐振频率点的阻抗,还可通过电压和电流信号计算出换能器总功率,再通过换能器阻抗的相位计算出换能器的总功率P和有功功率Pa,表达式分别为

通过P和Pa计算换能器在工作状态下的反射系数τ、电压驻波比(Voltage Standing Wave Ratio,VSWR)、入射功率Pf和反射功率Pr。

其中:Z0为功率放大器的输出阻抗,一般为50 Ω。

1.2 阻抗及驱动功率测量装置实现

测量装置实现了电压-电流信号的测量及其测量结果的采集和处理。

1.2.1 电压-电流测量

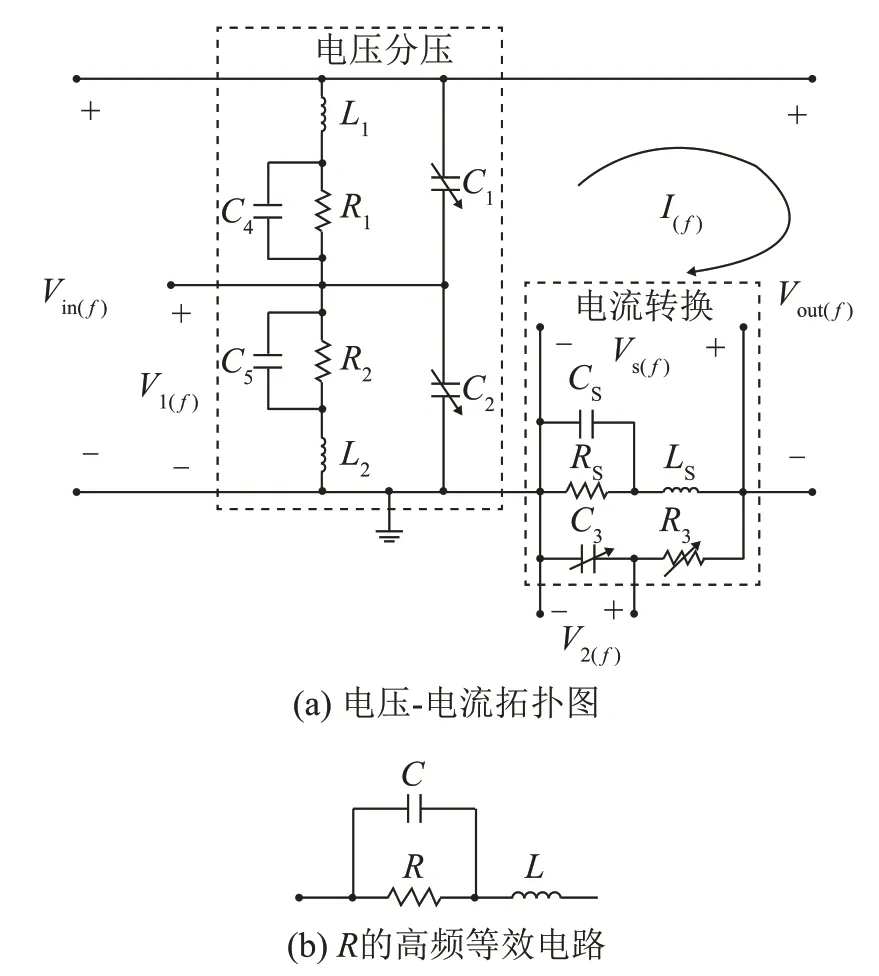

电压和电流的测量须通过模数转换器进行采样,但工作中换能器的电压和电流无法直接采样,需添加前置转换电路,电路的拓扑如图1所示。图1(b)中C为寄生电容,L为寄生电感。

图1 电压-电流转换电路图[13]Fig.1 The diagram of voltage-current conversion circuit[13]

图1 中,Vin(f)为激励源电压,Vout(f)为负载电压,I(f)为主回路电流,前置转换电路包括电压分压电路和电流信号检测电路。设计电路板时选用的贴片电阻R1、R2和RS通常使用等效电路(图1(b))来研究高频下电阻工作特性。

图1(b)的等效阻抗为

电压分压电路的基本原理为:通过R1和R2进行串联分压,R1和R2的阻值要远大于负载阻值,C1和C2为可调电容,为抵消高频工作下R1和R2的寄生电容和寄生电感的影响。输出电压V1(f)和Vout(f)负载电压之间的关系为

其中:Z1,Z2分别为R1和R2的等效阻抗。因RS阻值需远小于负载阻值故VS(f)远小于Vout(f),当C2满足:

可得:

电流检测电路的基本原理为,通过RS将主回路的电流转化为电压,RS阻值需远小于负载阻值,C3和R3的作用是抵消高频工作时RS的寄生电容CS和寄生电感LS。输出电压V2(f)的计算公式为

其中:ZS为RS的等效阻抗。两式合并可得到:

其中:

当满足:

可得:

V2(f)通过差分放大电路后直接用于采样。考虑到实际工作中换能器的电压和电流的大小,R2为1 MΩ,R1由电阻分别为4.7,6.8,7.5 MΩ 的三个电阻串联组成,因此该电压分压电路的分压比为1/19。RS的阻值为0.1 Ω, 差分放大电路的放大倍数为20,因此电流转换系数为2 V·A-1。

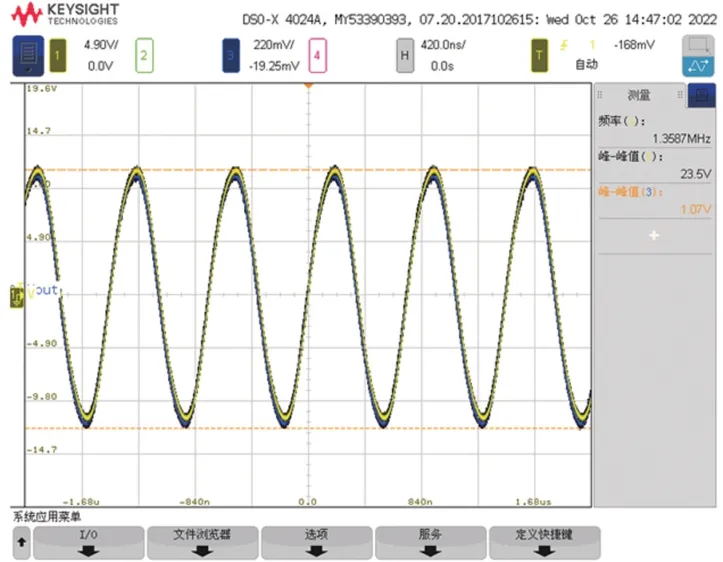

对电路板原理图进行仿真,缺少可调电容C1、C2、C3及可调电阻R时的仿真结果如图2所示。其中,红色、蓝色、绿色和黄色信号分别对应Vout(f)、VS(f)、Vin(f)和V1(f),Ipp为通过负载电阻的电流峰峰值。理想状态下应满足:四路信号的相位一致;红色信号与蓝色信号、绿色与黄色信号在刻度值比值为20 倍情况下基本重合,红色信号峰峰值为电流峰峰值的2倍。图2中的结果显示在缺少可调电容和电阻时,电压衰减比值小于20倍,且信号间存在相位差。如图3所示,加入可调电容C1、C2、C3和电阻R后,信号间关系基本满足理想情况。贴片电阻的阻值准确度为±1%,通过C1、C2、C3和R3可将电压和电流的测量误差保持在5%以内。实际采样电路中,使用C1(0~6 pF),C2(0~50 pF),C3(0~6 pF),R3(0~2 kΩ)进行调试。

为验证实际电路板中电压分压电路和电流检测电路是否达到预设转换比值,使用信号发生器产生同频正弦信号经AB类功率放大器输出,经采样装置后连接在50 Ω 射频电阻的虚拟负载上,测得负载两端的电压信号及其衰减后的电压信号,通过调整可调电容直至获得预定电压转换倍数的波形。同理,在50 Ω 虚拟负载两端串联电流转化模块,测得负载的电流信号和输出电压信号,通过调整可调电容直至获得预定电流转换倍数的波形。图4表明电压分压电路已达到预定电压转换倍数,黄色为虚拟负载两端的电压信号,蓝色为转换后的分压信号,两者比率约20倍。

图4 电压分压电路测试结果Fig.4 The test result of voltage divider circuit

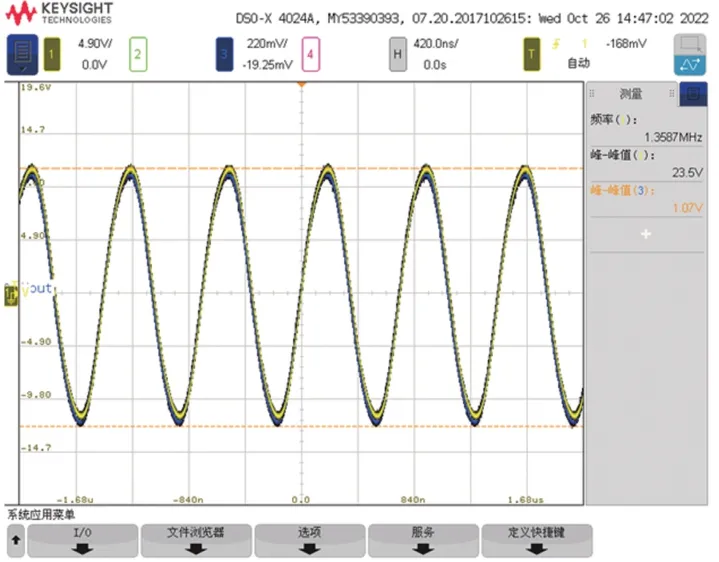

图5表明电流信号达到预定转换倍数,绿色为流过虚拟负载的电流信号,红色为经过电流检测电路输出的电压信号,两信号的比值为2。转换后的电压信号和电流信号与原信号之间存在固定的相位差,通过归一化标定处理。使用经过电压、电流转换测试和标定后的电路板进行工作中超声换能器阻抗及功率的实时测量。

图5 电流检测电路测试结果Fig.5 The test result of current detection circuit

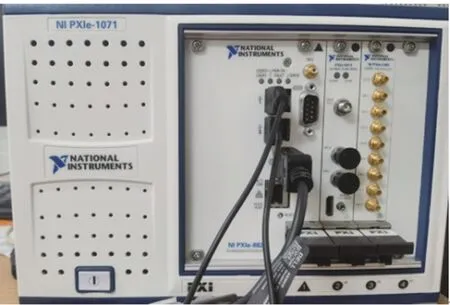

1.2.2 数据采集和处理

图6 为NI 集成系统,内部配置SCOPE 数据采集卡。SCOPE 数据采集卡共有8 个端口供同时采样,采样率为60 MHz,采样位数为16 bit,量程为10 V。电压和电流转换电路通过调整可调电容和可调电阻,将转换后的电压、电流信号接入SCOPE采集卡端口采样,结果经LabVIEW 程序重采样,再通过傅里叶变换计算工作中换能器的实时阻抗和驱动功率。采样数据在LabVIEW 程序中进行傅里叶变换后需要对数据进行归一化标定处理。

图6 数据采集和处理模块Fig.6 Module of data acquisition and processing

1.3 阻抗及驱动功率测量可行性验证

图7为实验验证所使用仪器布设示意图。在功率放大器与电压电流转换电路之间连接功率计来测量入射功率、反射功率和驻波比。将电压探头和电流探头两端分别连接示波器来测量电路中电压信号和电流信号的幅度和相位差再进行标定。标定流程如下:(1)从1.36 MHz和3 MHz的换能器中随机各取一个,在电压有效值分别为30、40、50 mV的条件下分别记录示波器与采样模块的数据,求出不同幅度下的相位差,将得到相位差值的平均值在Lab‐VIEW程序中进行标定。求得在不同电压下示波器与采样模块的阻抗幅度的比值,取比值的平均值进行标定。功率标定也取比值的平均值在LabVIEW程序中进行。(2)使用示波器和采样模块测量频率为1.36 MHz 和3 MHz 的换能器,换能器分别经过三个同一批次的电路板后得到的阻抗和功率进行对比,结果显示同一换能器在不同电路板下测量结果基本一致。表1为所使用的测量装置及仪器。

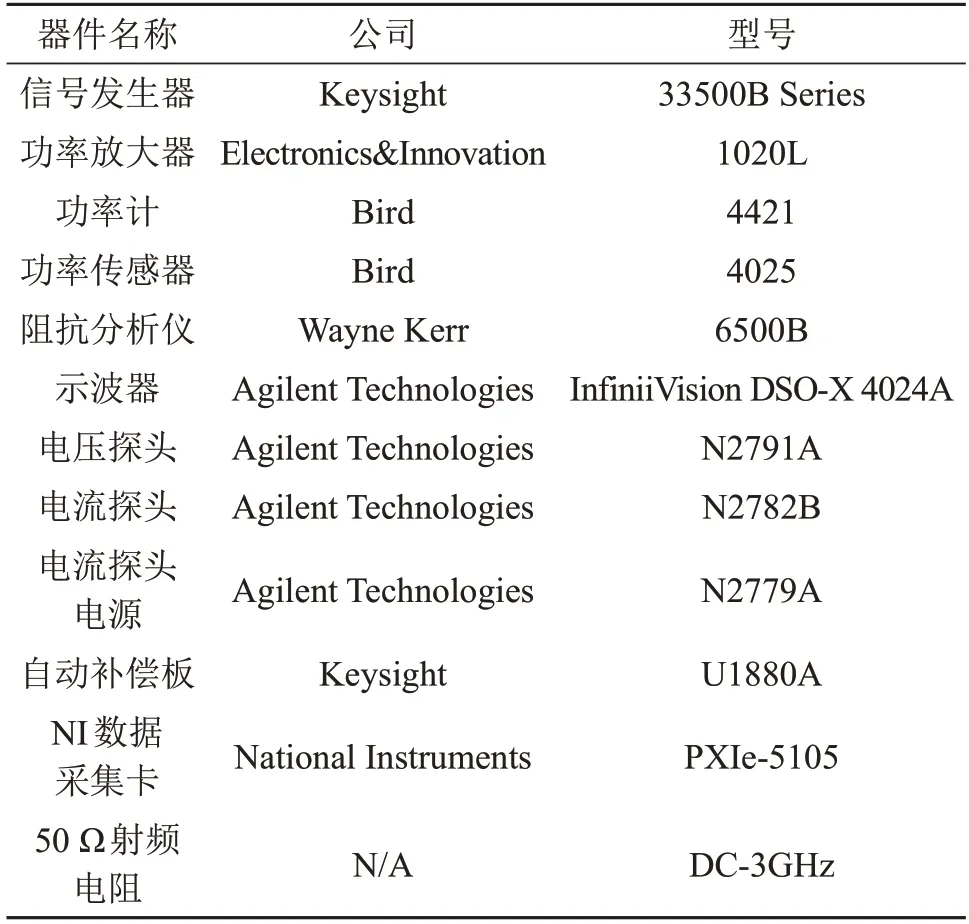

表1 换能器阻抗和功率实时测量测试所用仪器Table 1 Instruments used for real-time measurement of impedance and power of transducers

图7 换能器测试验证所用仪器布设示意图Fig.7 Layout diagram of instruments for test and verification of transducer

1.3.1 示波器与数据采集模块的阻抗和相位对比

使用示波器的功率组件测量换能器的阻抗和功率,以示波器的测量结果为基准,与数据采集模块的结果进行对比,比较分析误差。以谐振频率为1.36 MHz(3 个)、3 MHz(3 个)的换能器为负载,信号发生器输出电压有效值为30~70 mV、步长有效值为10 mV。以示波器的阻抗和相位为基准,相位角精度为0.01°,阻抗精度为0.01 Ω。将采样结果与之对比,差值表达式为

其中:ZNI、φNI分别为采样得到的阻抗与相位,ZOSC、φOSC分别为示波器测量得到的阻抗与相位。

1.3.2 功率计与数据采集模块的功率对比

使用功率计与功率传感器相结合的方式来测量入射功率、反射功率和驻波比。以谐振频率分别为1.36 MHz(3 个)、3 MHz(3 个)的换能器为负载,信号发生器输出电压有效值为30~70 mV,步长有效值为10 mV,功率精度为0.01 W。以功率计的入射功率、反射功率以及有功功率为基准,将功率计与采样的功率结果进行对比,误差表达式为

其中:δf、δa分别为入射功率和有功功率的相对误差。Pf、Pa为本装置中采样得到的入射功率和有功功率;Ppf、Ppa为功率计测量得到的入射功率和有功功率。

2 实验结果

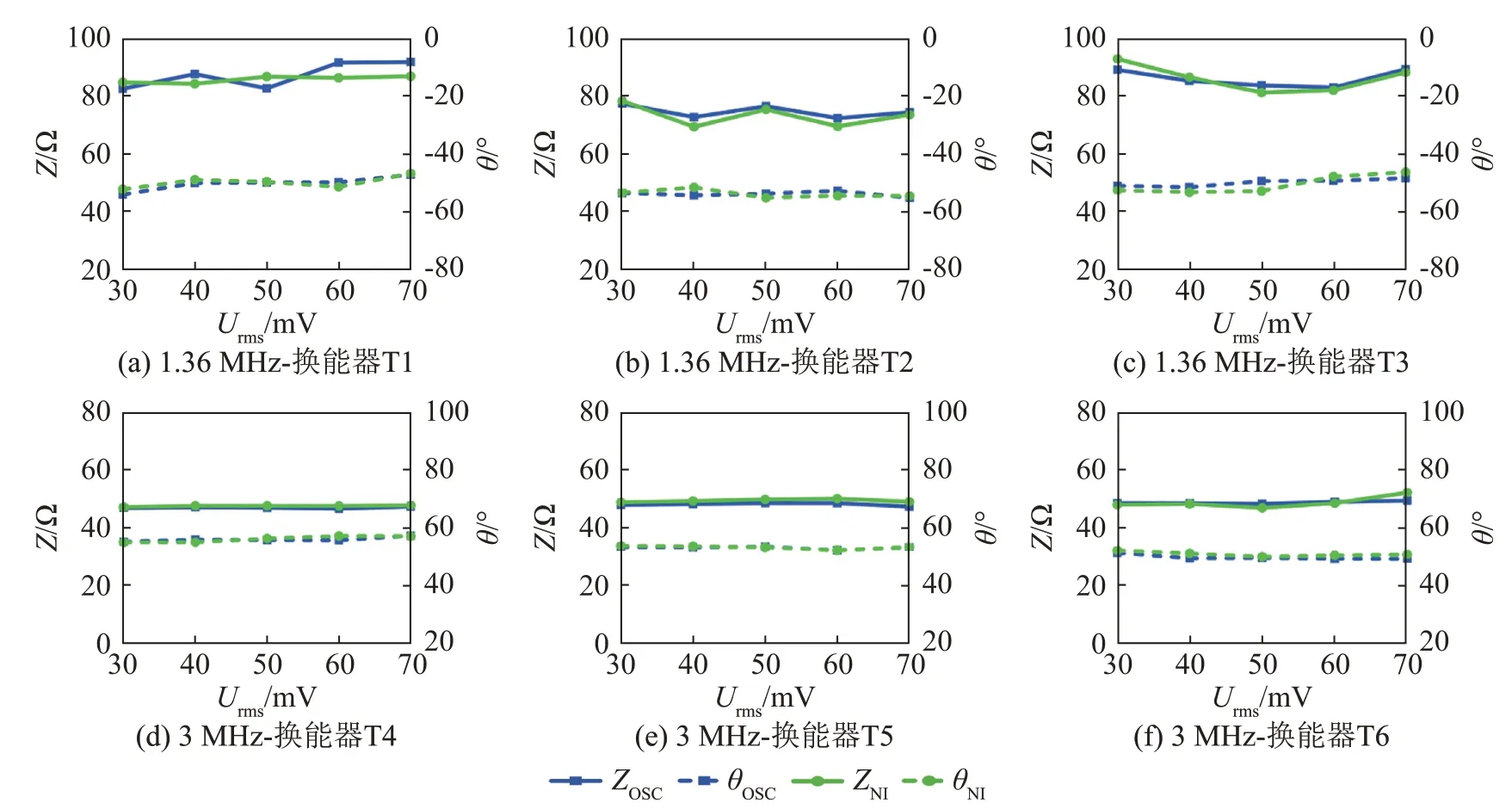

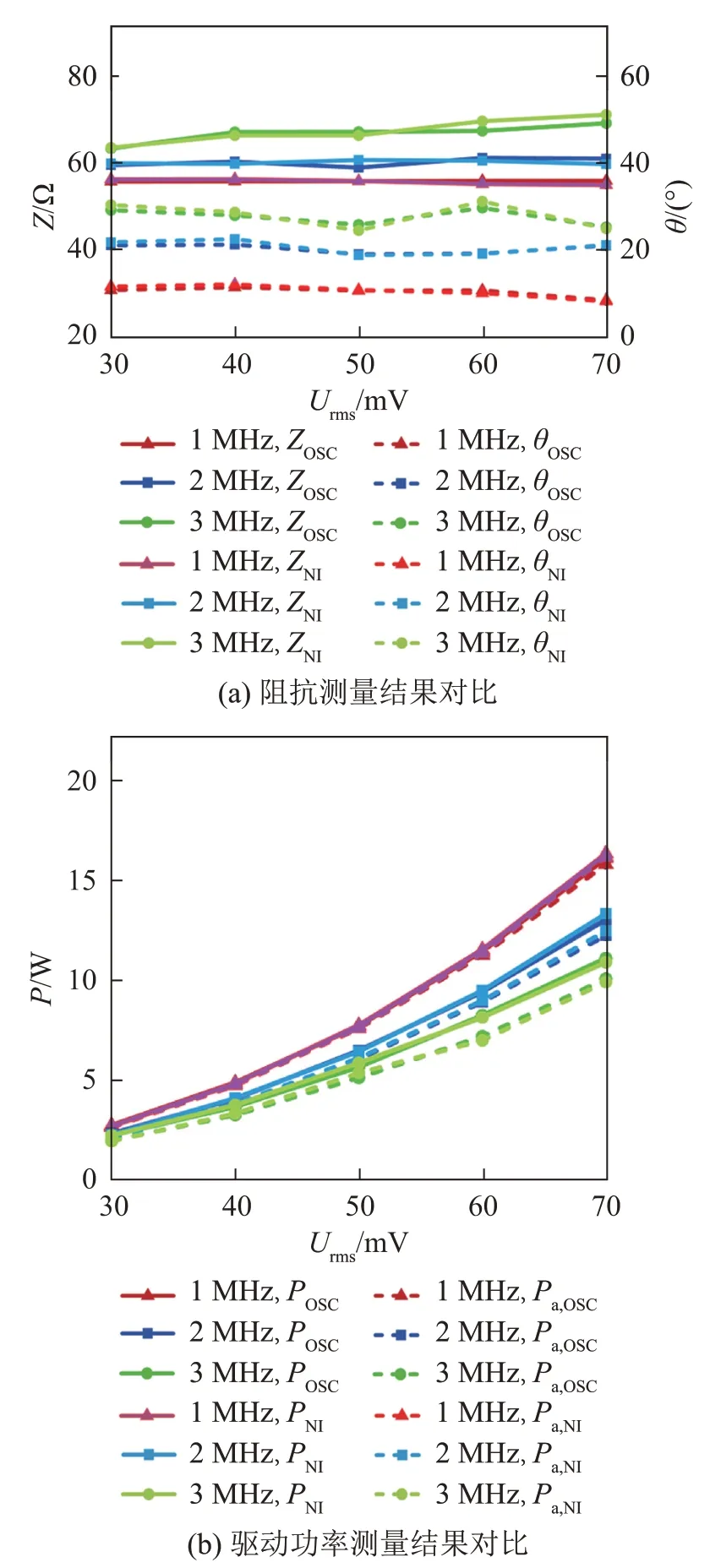

图8 和图9 为信号发生器输出电压有效值为30~70 mV,步长有效值为10 mV正弦信号经过AB类功率放大器后,谐振频率分别为1.36 MHz 和3 MHz的换能器各三个测量结果与示波器测量结果对比。图8为阻抗测量结果对比,横坐标Urms为有效电压,实线和虚线分别表示阻抗的模和阻抗相位角。图9为驱动功率测量结果对比,蓝色和绿色分别表示总功率和有功功率。结果表明,在相同的电压激励下,通过实现装置测量的阻抗和功率与示波器结果有较高一致性。其中,阻抗幅度的误差平均值为2 Ω,阻抗幅度的最大差值为5.25 Ω,阻抗相位的误差平均值为2°,阻抗相位误差最大为3.46°。总功率和有功功率平均误差分别为0.3 W和0.2 W,最大误差为0.98 W和0.55 W。

图8 不同激励电压下本装置测量的换能器与示波器阻抗测量结果对比Fig.8 Comparison of the impedances of transducers measured by the developed device and the oscilloscope at different driving voltages

图9 不同激励电压下本装置测量的换能器与示波器驱动功率测量结果对比Fig.9 Comparison of the driving powers of transducers measured by the developed device and the oscilloscope at different driving voltages

为研究工作状态与静态时换能器阻抗的变化情况,使用阻抗分析仪得到1.36 MHz 换能器T1~T3在谐振频率下复阻抗分别为150.60-j29.27、126.64-j39.93、145.46-j11.70。谐振频率为3 MHz换能器T4~T6在谐振频率下复阻抗为13.18-j11.86、16.63-j11.22、20.50-j12.78。结果显示在工作状态下换能器的阻抗会发生变化。

为研究本装置可测量频带范围,信号发生器分别输出频率为1 MHz、2 MHz 和3 MHz 的正弦信号,负载为50 Ω射频电阻,图10所示为本装置与示波器测量结果对比,图10(a)实线表示阻抗幅度,虚线表示相位。图10(b)实线表示总功率,虚线表示有功功率 。结果表明在1~3 MHz 频率范围内阻抗模差值可保证在±3 Ω 内,相位角变化在±2°内,功率差值在±0.2 W内。在相同激励电压信号下随频率增大负载阻抗模和相位角变大,呈感性,总功率和有功功率逐渐变小。使用阻抗分析仪测得在频率为1 MHz、2 MHz 和3 MHz 时50 Ω 射频电阻的阻抗51.73+j4.17、51.89+j8.02、51.99+j11.93。结果显示在工作状态下50 Ω 射频电阻的阻抗也会发生类似变化。

图10 不同激励电压下本装置测量的负载50 Ω 射频电阻在不同频率的阻抗和驱动功率与示波器测量结果的比较Fig.10 Comparison of the impedances and driving powers of the load of 50 Ω RF-resistor measured by the developed device and by the oscilloscope at different frequencies with different voltages

图11为使用谐振频率为1.36 MHz 和3 MHz 换能器在本测量装置得到的入射功率、有功功率与功率计测量结果的误差δf、δa和实际功率P的散点图,共包含30 组样本。入射功率的平均测量误差为2.2%,最大误差为6.8%。有功功率平均测量误差为4.8%,最大误差为12.7%。当实际功率过小时,测量误差可能导致示波器与本系统测量结果相对误差大于10%。

图11 本文装置测量的1.36 MHz 和3 MHz 换能器入射功率、有功功率与Bird4421功率计所测量结果的相对误差Fig.11 The relative errors of incident power and active power of the 1.36 MHz and 3 MHz transducers measured by the developed device and by Bird 4421 power meter

3 分析与讨论

换能器阻抗和驱动功率的实时检测是治疗超声系统质量保证的重要组成部分。本装置使用谐振频率分别为1.36 MHz 和3 MHz 的换能器验证换能器实时阻抗和驱动功率测量的可行性和准确性。Jin等[6]提出改进后电压-电流法(Improved Voltage-Current,IVC)和相位差(Phase Difference,PD)法实现对阻抗的在线测量,两种方法阻抗模和相位角误差保持在3.9%和13.11%。其中IVC 方法由于探头噪声的影响在3 MHz及以上高频存在一定程度偏差。受非理想线缆影响频率越低时PD法的测量结果误差越大,PD 法的激励信号类型受限为极短脉宽的方波。本研究中谐振频率在3 MHz以下换能器的阻抗模和相位角测量结果误差均在5%以内,使用自制电路板进行电压、电流信号采样,在一定程度上避免了电压、电流的探头噪声和测量误差。Adams等[10]同样使用电压-电流方法进行功率测量,使用测量得到的有功功率对声功率进行评估,结果显示误差为5%,该误差仅为测量得到电功率预测的声功率与实际声功率误差,未考虑因线缆、探头噪声造成的电功率测量本身的测量误差。该方法对于正弦波和方波皆适用,可以有效补偿但无法避免谐波失真。庞博等[12]将双定向耦合器与功率检波器结合,得到入射功率和有功功率误差分别低于10%和5%。受耦合器方向性限制存在一定的测量误差。本实验结果分别以功率计和示波器的功率组件为参考,在进行阻抗测量的同时直接得到实时功率,测量得到的入射功率和有功功率平均误差为2.2%和4.8%。

如图8、9 中所示,不同激励电压下,谐振频率为1.36 MHz 换能器的阻抗模和相位角存在不一致性,即阻抗模差值超过±15 Ω,相位角差值超过±15°。谐振频率为3 MHz换能器的测量结果一致性较好,但是阻抗模和相位角仍有一定变化。以上结果说明激励电压会引起换能器的阻抗变化,原因可能是不同激励电压使阻抗产生温度漂移[14]。不同激励电压下示波器和本系统测量的工作中换能器阻抗结果对比显示,误差最大不超过5%。对比实际工作时换能器阻抗与静态阻抗测量结果,结果表明,在工作状态下换能器的阻抗模和阻抗角均会发生较大改变,这可能是非冷却条件下换能器工作时温度上升产生的阻抗温漂所导致。图10 中的实验结果显示本装置可在0~3 MHz频带下准确测量换能器的阻抗和功率,带宽主要受电路中运算放大器和采集模块的采样率限制。如图11所示,在频率1.36 MHz 和3 MHz 处,换能器的有功功率相对误差比入射功率大,且较为分散。这是因为在0~10 W 功率范围内,功率计测量得到反射功率约1 W,读数误差较大导致计算得到的有功功率相对误差较大。

4 结论

本文研制了一种采用电压-电流-相位角法的实时阻抗和功率测量装置。结果表明该装置可在0~3 MHz频带内实时准确地测量换能器阻抗和驱动功率,阻抗幅度的平均误差为±2 Ω,相位平均误差为±2°,入射功率的平均相对误差为2.2%,有功功率的平均相对误差为4.8%。大多数治疗超声系统如HIFU、碎石机等都使用脉冲波工作模式,本文采用正弦波作为激励信号,下一步可以将本装置拓展至测量脉冲波模式下换能器的阻抗和驱动功率。治疗超声常用压电陶瓷材料制作换能器,本文未考虑换能器温度改变对阻抗特性和驱动功率的影响[15],也并未对换能器的温度进行监测,可添加温度测量装置研究换能器温度-阻抗以及温度-驱动功率变化。