粉煤灰脱碳研究进展

李迅

(国家能源集团蚌埠发电有限公司 安徽蚌埠 233000)

0 引言

粉煤灰是能源生产过程中煤炭在1 300~1 500 ℃燃烧产生的微细固体颗粒,是1 种工业副产物,也是1 种公认的环境污染物。粉煤灰主要来源于燃煤电厂及相关燃煤行业,其产量从2015 年的5.6 亿t 逐渐增加到2020 年的6.5 亿t[1]。粉煤灰堆积占用大量土地资源,造成土壤、水体和空气污染等环境问题;同时粉煤灰中多种有价金属元素和未燃碳得不到合理利用,造成资源的浪费。近年来随着环境保护和资源开发利用,粉煤灰的综合利用率呈逐渐增加趋势,2020 年全国粉煤灰利用率在75%左右,但仍有1 亿t 以上的粉煤灰仍未被合理高效利用[2]。粉煤灰的资源化利用具有重要的经济效益和社会效益。

1 粉煤灰利用现状

由于煤种、煤中所含矿物、燃烧条件和收集方式的差异,不同来源或不同批次的粉煤灰在密度组成、粒度组成、矿物组成和颗粒形态等方面存在一定的差异。粉煤灰的化学成分以SiO2和Al2O3为主,其他成分为Fe2O3、CaO、MgO、K2O、Na2O、SO3及未燃碳等,含有Si、Al、Fe、C、镓(Ga)、锗(Ge)等多种有用元素[2]。通常粉煤灰的粒度范围为0.5~300 μm,密度范围为1.6~3.1g/cm3[3]。粉煤灰在我国已有70 多项应用技术,主要应用于建筑、化工、环保、农业、造纸等领域。在建筑领域,粉煤灰化学成分与黏土相近,可用于水泥、混凝土和墙体材料等生产,掺入粉煤灰的水泥和混凝土具有凝固性高、强度高和成本低的优点,另外粉煤灰砌砖容重小、强度大、导热系数小[4-6]。在化工和环境保护领域,粉煤灰中大量的SiO2、Al2O3、TiO 可被应用于制备催化剂和吸附剂,用于吸附空气中的NOx、SOx,去除烟气、金属、染料和水中的其他有机化合物[7]。在陶瓷和造纸领域,粉煤灰纤维可提高纸张的耐水、耐高温、防火、防腐等性能;粉煤灰可提高发泡陶瓷的气孔率、比表面积、耐腐蚀性等。粉煤灰的高附加值应用越来越受到关注,比如粉煤灰中稀土元素提取[8-9]和空心微珠的制备[10]。

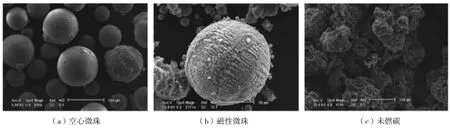

粉煤灰中的未燃碳是煤炭燃烧过程中未充分燃烧的部分,其性质与燃煤相似,并对粉煤灰应用过程产生重要影响[11]。目前粉煤灰中未燃碳含量通常在2%~12%,并且呈现逐渐增加趋势。粉煤灰中颗粒的SEM 图见图1。

图1 粉煤灰中颗粒的SEM 图

如图1 所示,粉煤灰中未燃碳的密度通常低于灰颗粒密度,并且颗粒表面孔隙丰富,具有较高的比表面积[12]。相比于灰颗粒,未燃碳颗粒的电子亲和度较低,容易失去电子而带正电[13]。未燃碳颗粒在形成过程中表面已被严重氧化,与氧化煤表面类似,其表面含氧官能团增加提高了表面水化膜厚度,降低了捕收剂的吸附和气泡-颗粒粘附,造成未燃碳的可浮性明显降低[14-15]。

根据中国国家标准《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017),其中要求Ⅰ级粉煤灰的含碳量应低于5%,实际应用中应低于3%。粉煤灰中未燃碳颗粒是水泥和混凝土中的有害成分,过高的未燃碳含量会造成混凝土强度降低、易风化,特别影响混凝土的需水性和密实度以及化学外加剂掺量。而且粉煤灰烧失量越大对混凝土的不利影响越大。高碳粉煤灰的处理和应用是目前粉煤灰综合利用面临的难题。另外粉煤灰中脱除的未燃碳应用广泛,不仅可作为燃料,还可以用于生产类石墨材料、活性炭、吸附剂和催化剂载体[16-20]。因此,粉煤灰脱碳对于提高粉煤灰的利用率和节约能源具有重要意义。众多学者根据煤粉灰中未然碳和灰颗粒的性质差异开展了粉煤灰脱碳研究。粉煤灰脱碳通常分为湿法脱碳和干法脱碳。干法脱碳法主要包括筛分、重选和电选等方法,而湿法脱碳法主要为浮选方法。

2 粉煤灰脱碳技术

2.1 筛分分级

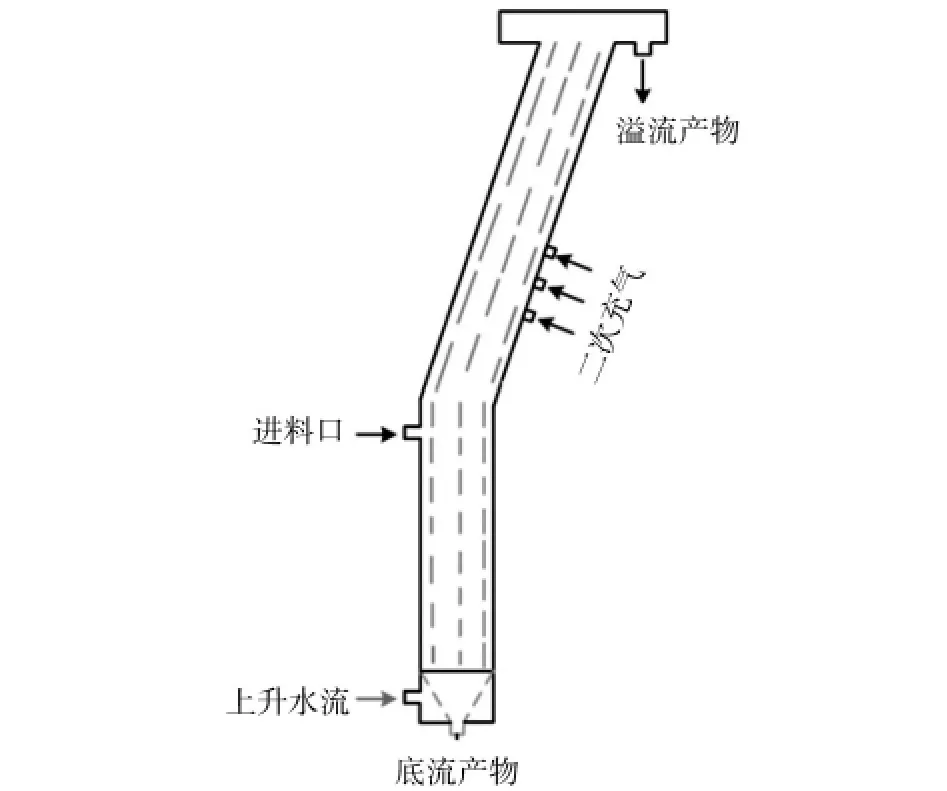

筛分分级是按照颗粒粒度的差异从而实现颗粒的分离。粉煤灰中未燃碳颗粒粒度较粗时,筛分分级是去除粉煤灰中未燃碳的最简单方法。由于粉煤灰粒度细,传统振动筛对粉煤灰筛分效果较差,SOONG 等[21]将超声波引入到振荡筛,通过低振幅、高振频超声波,提高了粉煤灰的筛分效率和初步脱碳效果。旋风分级机虽作为细粒级颗粒分级设备,但由于尺寸限制其分级效率很难得到保证,一直被用作粉煤灰的初步脱碳[22]。LV 等[23]采用充气倾斜液固流化床对粉煤灰中未燃碳进行预分选,见图2。

图2 充气倾斜液固流化床示意图[23]

如图2 所示,粉煤灰从垂直段上部给入,在上升水流作用下形成流化床。细粒灰颗粒沉降末速小于上升水速而随着水流上升至倾斜段,并在倾斜段二次充气作用下作为溢流产物被排出;粗粒未燃碳颗粒沉降末速大于上升水速而下沉作为底流产物排出。底流产物烧失量随上水流速和二次充气的增大先增大后减小,从而实现粉煤灰中未燃碳的预处理。湿式分级中颗粒流动和水流冲刷作用可提高分级的精度,但细粒级物料湿式筛分处理量较低,并产生大量的泥水。因此,干式筛分更适合在没有特殊产品要求的粉煤灰脱碳工业应用。

2.2 重选

重选主要是根据不同矿物颗粒之间密度的差异实现分选,具有成本低、效率高的特点,被广泛应用于煤炭、金属和非金属矿的洗选。粉煤灰中颗粒的密度差和良好的分散特性为采用重力分选脱碳提供了可行性。但粉煤灰颗粒粒度细,造成未燃碳和灰颗粒间密度差异不能满足选矿生产中常用重选设备(浅槽、重介质旋流器和TBS 等)的使用条件,因此需要在传统重力场中添加离心力或磁场强化重力分选。ZHANG 等[24]采用离心力强化重力分离技术脱除飞灰中未燃碳,脱碳效果主要受旋转角速度和反洗水压力的影响,可获得满足Ⅱ级和Ⅲ级粉煤灰烧失量的产品。粉煤灰重力分选脱碳无需复杂药剂体系和较高成本,在实验室中可取得较好的脱碳效果,但粗粉煤灰重力分选脱碳并未大规模工业化应用。因此,具有强离心力场的重介质旋流器可能是实现工业规模粉煤灰脱碳的一种有前途的方法。

2.3 摩擦静电分选

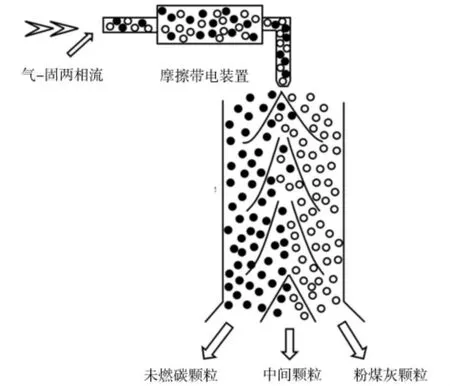

摩擦静电分选技术用于粉煤灰脱碳具有较强的技术优势,其主要是根据粉煤灰中未燃碳与灰颗粒表面电导率、介电常数等电性质差异。其中摩擦带电是目前粉煤灰脱碳的常用方法,其原理见图3。

图3 摩擦电选示意图

如图3 所示,粉煤灰颗粒进入摩擦带电装置后,灰颗粒和未燃碳颗粒分别带负电和正电,然后在同一静电场中带正负电荷颗粒沿不同路径运动,从而实现分离。电选效果主要受到颗粒输送方式、摩擦带电装置结构、电场强度、颗粒粒度、荷质比等影响。该方法干法操作、工艺简单、不需要后续的废水处理及产品脱水系统,受到越来越多的研究人员关注。

颗粒输送主要以机械力输送(带式摩擦起电器)和气流输送(流化床式、旋流器式和旋转摩擦式起电器)。带式摩擦起电器对给矿量的要求较高,过高的给矿量会使颗粒与起电器作用降低,分选效率降低;流化床式和旋流器摩擦起电器对细粒级颗粒分选效果较差;旋转摩擦起电器采用高压气流使颗粒分散并与摩擦起电材料摩擦,细颗粒的分选效果较好[13]。于凤芹等[25]采用摩擦电选方法使粉煤灰脱碳,在风量75 m3/h、电压50 kV 和进料时间为130 s 的条件下,粉煤灰烧失量可降至2.12%,达到Ⅰ级粉煤灰烧失量要求。粉煤灰中颗粒粒度影响颗粒的电荷量,未燃碳和灰颗粒的电荷量随粒径的减小而增加,摩擦电选脱碳最佳粒径范围为0.038~0.074 mm[26-27]。粉煤脱碳效果受到充电电压较弱的负影响,随着充电电压的增大,脱碳效果先下降然后保持稳定。而粉煤灰脱碳效果随极板电压的增大而不断增加[27]。另外,摩擦电选前对颗粒进行改性可强化静电分选,通过添加柴油进行预处理,可提高旋转静电摩擦电选精煤的产率和脱碳、脱硫效果[28]。

数值模拟和理论模型对摩擦电选设备改进和颗粒运动特性的研究具有重要作用[29-31]。标准k-ε 湍流模型和颗粒轨道模型被用来探究摩擦起电装置内颗粒的运动特性,粒度越小的颗粒停留时间和运动路径越长,并通过与起电器碰撞摩擦以及颗粒间的碰撞摩擦进行荷电,另外灰颗粒的净电荷随碰撞次数的增加而增加[32]。ZHOU 等[33]采用CFD-DEM 耦合计算分析了3 种不同微观特征颗粒的静电分离行为,从微观角度研究球磨预处理强化粉煤灰摩擦静电分选。球磨预处理可以破坏颗粒复杂的微观特征,降低颗粒尺寸,将未燃碳产率提高了32.38%,说明摩擦静电分选机在粉煤灰脱碳方面的巨大潜力。

摩擦静电分选作为1 种干法脱碳工艺,其流程简单,设备投资低,运行成本和能耗较低,并且与目前燃煤电厂广泛使用的干法粉煤灰排放方式更加兼容。因此,利用摩擦静电脱碳法具有广阔的前景,尤其适合干旱缺水地区微细矿物的分选加工。但由于分选精度和处理量的限制,摩擦电选粉煤灰脱碳工业应用仍需努力。

2.4 浮选

浮选法是根据微细粉煤灰中颗粒亲/疏水性差异实现未燃碳脱除的方法。粉煤灰中未燃碳颗粒多为疏水颗粒,在矿浆中与气泡碰撞后粘附在气泡表面,并随气泡向上运动至泡沫层被回收,而其他灰颗粒多为亲水颗粒,不与气泡粘附而停留在矿浆中,从而实现粉煤灰未燃碳的脱除。浮选分离受到颗粒性质、浮选设备、药剂制度、搅拌强度和充气量等多种因素的影响,目前广泛应用于粉煤灰脱碳。

粉煤灰中未燃碳颗粒含量低、粒度小、表面孔隙发达、含氧官能团多,浮选脱碳过程中浮选药剂消耗量大。如何提高捕收剂的选择性、起泡剂的稳定性对粉煤灰脱碳有着重要影响。ZHENG 等[34]采用Triton X-100 与煤油混合物协同捕集粉煤灰中未燃碳颗粒,Triton X-100 的乳化作用使煤油液滴粒径减小,增加了未燃碳与油滴的碰撞概率和表面疏水性,可显著降低尾矿烧失量。油磺酸钠乳化柴油同样具有较小的尺寸并且与表面碳氧基团的相互作用强,乳化剂柴油的碳回收率86%远大于相同柴油用量的碳回收率41%[35]。贾凯等[36]以FMH-5为起泡剂,采用浮选机一次粗选的工艺流程可获得尾灰烧失量2.41%的粉煤灰产品。林培芳[37]探究不同分散剂及浮选药剂对粉煤灰的影响,选择Me 分散剂可使脱碳后的粉煤灰烧失量达到Ⅱ级粉煤灰标。

浮选过程优化对提高粉煤灰脱碳效果具有重要影响。随着浮选机搅拌调浆强度的增加,粉煤灰颗粒的接触角增加,诱导时间减小,未燃碳颗粒的可浮性和颗粒与浮选气泡的碰撞效率和粘附效率提高,从而实现粉煤灰脱碳效果的强化[38]。李海兰等[39]在浮选试验中引进了超声波技术,在一定程度上分散乳化浮选药剂,提高粉煤灰浮选脱碳效率。胡振文等[11]采用磨矿和浮选结合方法脱除粉煤灰中的未燃碳,高碳粉煤灰在磨矿时间1.25 min、仲辛醇用量4 kg/t、煤油用量12 kg/t 条件下,可得到烧失量为0.63%,产率为60.64%的粉煤灰产品。

粉煤灰浮选脱碳常用浮选设备为浮选机和浮选柱。对于40 μm 以下的粉煤灰颗粒适合采用旋流—微泡浮选柱进行浮选脱碳,而对于40 μm 以上的颗粒适合采用机械搅拌式浮选机进行浮选脱碳[40]。朱长勇[41]对宁夏高烧失量粉煤灰进行了浮选机试验,并通过分步释放试验,发现粉煤灰浮选有利于浮选精矿降灰,同时将浮选尾灰进行扫选,得到了产率为73.68%、烧失量为13.87%的尾灰。余泉茂[42]采用同样的方法,分选出烧失量2.40%粉煤灰产品和烧失量63.41%的未燃碳产品,可分别用于水泥、混凝土工程和工业燃料或民用燃料。张作佳等[43]采用浮选机对天津某发电厂粉煤灰浮选机脱碳,可得到产率为89.5%、烧失量为4.8%的粉煤灰尾矿,但捕收剂轻柴油用量为6.0 kg/t,起泡剂仲辛醇用量为6.0 kg/t。

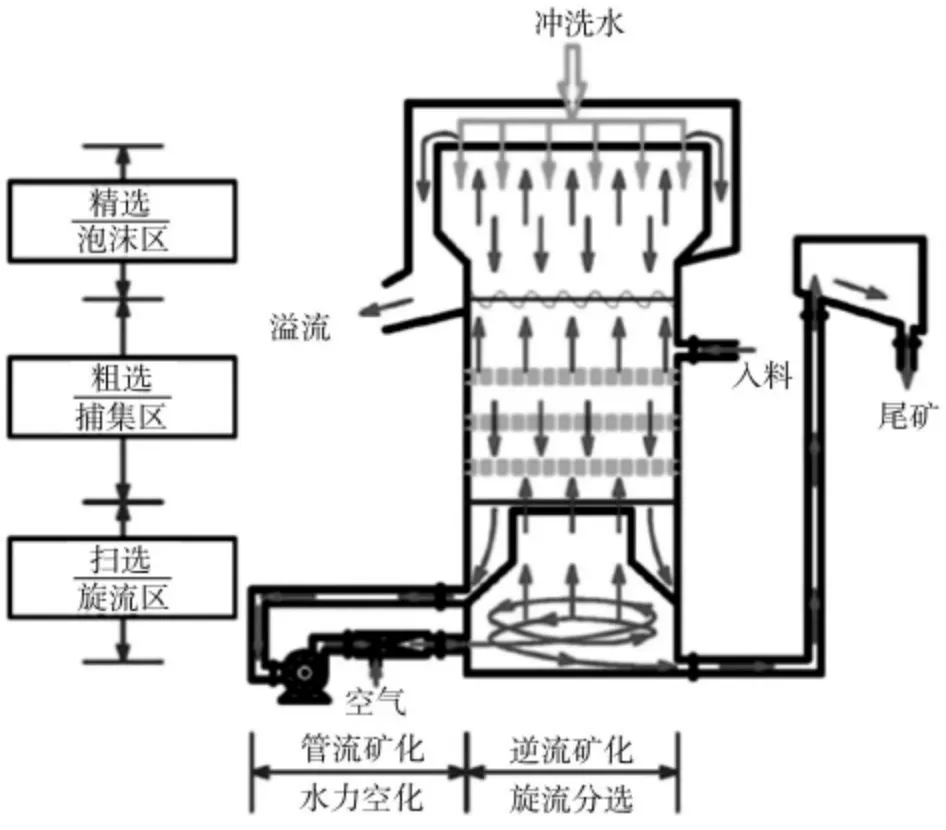

粉煤灰颗粒粒度细、质量小和惯性力小导致其与气泡的碰撞概率低,造成浮选药剂用量大。旋流微泡浮选柱分选原理示意图见图4。

图4 旋流微泡浮选柱分选原理示意图[44]

如图4 所示,旋流微泡浮选柱由捕集区、泡沫区和旋流区多段构成。旋流区的旋流力场、高剪切矿化和自吸式气泡发生器产生的微细气泡提高了微细颗粒与气泡的碰撞概率和粘附概率[44]。CAO 等[45]采用旋流静态微泡浮选柱得到烧失量为2.13%、产率94.21%的粉煤灰产品,其捕收剂柴油用量仅为1.2 kg/t,起泡剂松节油用量为0.6 kg/t。众多学者对比了浮选机和浮选柱对粉煤灰的脱碳效果,相比于浮选机,浮选柱分选选择性好、脱碳能力强、浮选药剂用量低[46-48]。相同的对比结果在与粉煤灰性质相似的气化细渣浮选提质研究中被发现,与浮选机相比,浮选柱的浮选完善指标提高了3.45%,浮选脱碳效果更好。尤其是旋流微泡浮选柱耦合多个流场和力场,降低了粒度下限,提高了颗粒的选择性粘附,并为颗粒泡粘附提供了充足的时间,是粉煤灰脱碳最有前景的方法。现有的粉煤灰脱碳技术以浮选法为主,然而粉煤灰粒度较细和未燃碳的特性决定了常规浮选时,在浮选药剂种类和用量方面依然有较大的改进空间。

3 总结与展望

粉煤灰中未燃烧碳颗粒含量高不仅造成资源浪费还会污染环境。为提高粉煤灰综合利用效率,筛分、重选、电选和浮选等多种方法用于粉煤灰脱碳。但由于粉煤灰的复杂特性,筛分和重选脱碳效率低,电选脱碳已被证实在实验室可行,但对粉煤灰的电学性质以及电选脱碳的工业化应用还需要进一步的研究。浮选脱碳法是目前广泛应用的从粉煤灰脱碳的方法,但浮选药剂用量和浮选成本较高。今后研究重点是开发高效的粉煤灰浮选药剂和浮选装备。另外可根据粉煤灰特性探索多种脱碳方法联合,达到效率和经济的平衡。