生活垃圾与生物质焚烧耦合发电系统分析与思考

李磊 周航 魏礼信 陈菁 豆文举 何勇

(浙江亿扬能源科技有限公司 浙江杭州 310013)

0 引言

随着城市的规模不断扩大、城市人口数量暴增,城市生活垃圾大量产生,据统计生活垃圾年增长率在8%~10%[1]。垃圾焚烧发电技术是一种比较有优势的垃圾处理方法[2]。根据国家“十四五”规划要求,城镇生活垃圾清运量达300 t/d 的城镇要建设生活垃圾焚烧发电厂,但小规模垃圾焚烧发电厂经济效益较差,制约了城镇小规模垃圾焚烧发电的发展。当前,乡村的农林废弃物(果木杆、秸秆以及模板等)焚烧发电已有成熟的产业链,对于县城来讲,一般生活垃圾清运量<500 t/d,但同时其拥有充足的生物质资源,这给生活垃圾焚烧及生物质焚烧发电一体化建设提供了条件[3]。

1 生活垃圾焚烧发电技术

我国现阶段生活垃圾处理和利用主要有填埋、焚烧以及堆肥等方式。相较于焚烧发电技术,填埋会占用大量土地资源,同时会产生大量的渗滤液和甲烷等温室气体,对环境造成严重污染。堆肥同样会占用大量土地资源,同时需要长时间的自然发酵过程,生产成本较高,生产环境也较差。因此,生活垃圾焚烧发电技术是对生活垃圾“无害化、减量化、资源化”处置的最有效手段。

生活垃圾焚烧技术可分为流化床锅炉及炉排炉技术。国内经过几十年的发展,目前机械炉排炉已经成为绝对的市场主流炉型[4]。由于生活垃圾焚烧发电技术在国内起步较晚,同时我国国内生活垃圾成分又比较复杂,为保证垃圾焚烧发电厂运行的安全稳定性,初期的垃圾焚烧发电厂采用中温中压(4.0 MPa/400 ℃)蒸汽参数,全厂热效率约为21%。2006 年,广州李坑垃圾焚烧发电厂率先采用中温次高压(6.4 MPa/450 ℃)蒸汽参数,全厂热效率约为24%,为国内垃圾焚烧发电系统试用更高参数提供了有力依据。近些年也有垃圾焚烧发电项目尝试更高的蒸汽参数,如光大苏州四期垃圾焚烧发电厂采用了13.0 MPa/430 ℃/410 ℃,进一步提高了全厂热效率。

随着国内居民生活水平的不断提升,以及生活垃圾分类的实施,入炉垃圾热值不断提升,对于蒸汽参数较高的锅炉,顶棚辐射受热面及过热器易出现高温腐蚀爆管的情况[5]。因此,为降低余热锅炉爆管风险,生活垃圾焚烧发电余热锅炉尝试采用喷涂或堆焊等技术方法对易爆管位置进行保护,如一烟道顶棚及二烟道处。其中,高温堆焊(inclonel 625)技术应用较多,其价格也相对较高约为10 000~20 000 元/m2,这导致余热锅炉成本的增加。垃圾余热锅炉受热面堆焊技术处理表面情况见图1。

图1 垃圾余热锅炉受热面堆焊技术处理表面

2 生物质(农林废弃物)发电技术

生物质发电技术主要分为生物质热解气化与直燃等方式。生物质气化属于热化学反应,生物质一般受氧气、水蒸气或二氧化碳等气化剂的作用在高温环境中分解为氢气、一氧化碳、甲烷等可燃气体[6]。生物质气化产生的气体在燃烧过程中不会产生污染或有毒气体,可以通过直接燃烧气化气进行发电。常见的生物质气化可分为固定床和流化床2 大类。根据炉内气体流动方向,固定床又可以分为上吸式、下吸式及横吸式3 种类型[7]。但生物质气化气中焦油含量高成为制约生物质气化技术商业化发展的决定性因素之一[8]。

目前,国内生物质发电项目多采用直燃方式,通过配置余热锅炉及汽轮发电机组,对生物质能进行资源化利用。由于生物质热值普遍较高,普通空冷式层燃炉不适用生物质焚烧,生物质直燃炉多采用流化床锅炉及水冷振动炉排。而通常水冷振动炉排在年运行小时数、综合厂用电率及飞灰率等方面均优于流化床锅炉。由于农林废弃物成分较稳定,同时腐蚀性元素Cl 含量较低,生物质焚烧系统可采用高温高压(9.8 MPa/540 ℃)蒸汽参数,全厂热效率能够达到30%及以上。若进一步提高蒸汽参数及采用中间再热等技术,全厂热效率将可进一步提升。

3 生活垃圾焚烧及生物质发电一体化研究

3.1 生活垃圾焚烧及生物质发电一体化方法

燃煤发电与生物质耦合发电包含:直接耦合、间接耦合和并联耦合[9-10]。直接耦合是将预处理后的生物质与煤一同送入燃煤锅炉混合燃烧;间接耦合是将生物质气化产生的生物质燃气输送至锅炉混合燃烧;而并联耦合则是生物质在独立的锅炉内燃烧,并将产生的蒸汽并入煤粉炉的蒸器管网,然后共同进入汽轮发电机耦合发电。李昱喆等[11]通过研究得出,将50 MW 等级生物质锅炉与600 MW 等级燃煤锅炉蒸汽集成组成的耦合发电系统,生物质发电效率可达41.41%,比独立运行时的生物质发电系统高出8.24%。

对于生活垃圾与生物质耦合发电同样可以借鉴以上3 种方式。其中混合燃烧可以解决城市(城镇)生活垃圾热值低、灰份高、水分高和产生量不足的问题,同时也可解决城市周边农村稻、麦、高梁等秸秆问题[12],增加了县级以下地区建设垃圾焚烧厂的可行性。张世鑫等[13]通过理论分析及工业应用,开发了多个燃煤耦合生物质固废发电应用工艺及关键设备,验证了利用300 MW 循环流化床锅炉同时处理生物质200 t/d、固废400 t/d、污泥200 t/d、垃圾衍生燃料(RDF)50 t/d 的可行性。

生活垃圾焚烧会产生含飞灰。炉排炉飞灰产生量约为垃圾焚烧量的2%~5%,而流化床由于运行方式等原因,飞灰产生量更大。飞灰中含有重金属等污染物,其中Pb、Cd、Hg 和Zn 是飞灰中的主要重金属污染元素。按我国危险废物浸出毒性鉴别标准,生活垃圾焚烧所产生的飞灰属危险废弃物(HW18);而生物质(农林废弃物)发电所产飞灰并不属于危险废弃物。若将生活垃圾与生物质掺混后一同焚烧,所产生的飞灰有较大的不确定性。因此,从环保角度来讲,为减低运营成本及规避环保风险,不建议采用将生物质与生活垃圾直接耦合混烧的方式。生活垃圾气化技术与生物质气化技术基本相同,所面临的技术难点也基本类似。目前国内运行业绩较少(固定床单台处理规模一般较小),因此,采用气化后间接耦合在当前并不适合用于生活垃圾与生物质耦合发电。

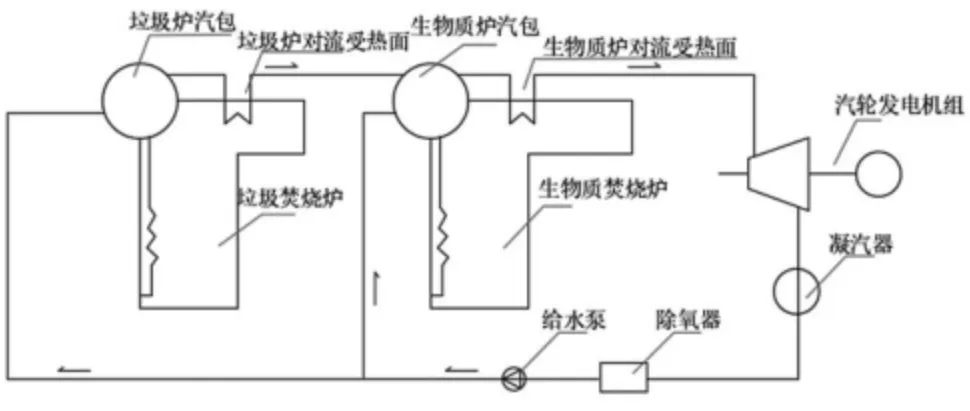

而将生活垃圾焚烧发电系统所产蒸汽并入生物质汽水系统蒸汽管网,不仅能延续利用目前较为成熟的焚烧技术,同时可以规避直接耦合所带来飞灰是否属于危险废弃物的风险。因此,并联耦合技术是当前最适合生活垃圾焚烧与生物质发电一体化的技术。

3.2 生活垃圾焚烧及生物质发电一体化系统分析

生活垃圾焚烧与生物质电厂并联耦合系统,如图2 所示。系统中生活垃圾焚烧余热锅炉参数选用高压饱和或微过热蒸汽锅炉(9.8 MPa),生活垃圾焚烧炉仅作为饱和或微过热蒸汽锅炉,将产生的蒸汽并入生物质锅炉汽包中,2 股蒸汽混合后共同进入生物质锅炉过热器吸热最终变成高温高压蒸汽(9.8 MPa/540 ℃)。

图2 生活垃圾焚烧与生物质发电并联耦合系统简图

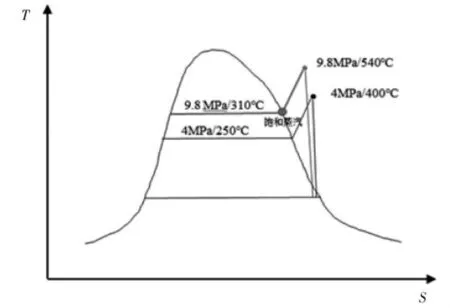

(1)锅炉热效率的提升。将垃圾焚烧炉由4.0 MPa(或6.4 MPa)提升为9.8 MPa,锅炉给水饱和温度也随着压力的提升而提升,4.0 MPa 水的饱和温度约为250 ℃,9.8 MPa 水的饱和温度约为310 ℃。由于锅炉内工质平均吸热温度升高(蒸汽蒸发阶段吸热温度由250 ℃提升至310 ℃),如图3 所示,因此,锅炉热效率随之提高。

图3 朗肯循环T-S 简图

(2)汽机发电效率的提升。垃圾炉饱和蒸汽进入生物质炉进一步加热,原本中温中压(或中温次高压)生活垃圾焚烧发电系统,变为高温高压蒸汽发电系统。相较而言,4.0 MPa/400 ℃时蒸汽的焓值为3 215 kJ/kg,而9.8 MPa/540 ℃时蒸汽的焓值为3 477 kJ/kg。因此,在汽机排汽压力不变的情况下,蒸汽在汽轮机内焓降更大,如图3 所示,同时大容量汽机的发电效率比小容量汽机效率高。

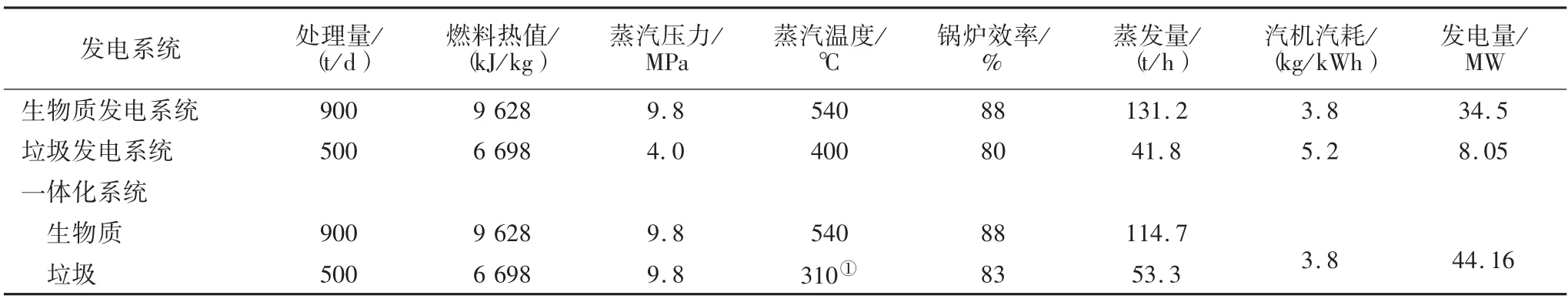

(3)简单计算分析。以常规900 t/d 生物质电厂及500 t/d垃圾焚烧发电厂为例,暂未考虑排污,对耦合后蒸发量及发电量进行简单计算对比,结果见表1。

表1 计算工况

由表1 可知,常规900 t/d 生物质发电系统和500 t/d 垃圾焚烧发电系统单独运行时,其发电量之和(42.55 MW)小于生活垃圾焚烧及生物质发电一体化系统的发电量(44.16 MW)。

4 结论

(1)生活垃圾与生物质直接掺烧技术受制于垃圾飞灰限制。因此,蒸汽侧耦合更适应垃圾焚烧与生物质直燃项目一体化建设。

(2)提升发电系统蒸汽参数,可以提高全厂热效率,但同样会增加余热锅炉初始投资及运行风险。

(3)生活垃圾焚烧炉不设置过热器或仅设置少量过热器,避免了由于蒸汽参数的增加所导致过热器高温腐蚀情况。系统不仅提高了垃圾发电厂发电效率,同时也规避了由于直接耦合燃烧造成的环保风险。

(4)对于农林废弃物资源丰富的县城,将生活垃圾焚烧发电与生物质采用并联耦合发电技术一体化设计建设,可以增加全厂发电量,提升一体化电厂综合收益,有利于扩大项目规模,提高经济能力。

(5)以900 t/d 生物质焚烧发电厂及500 t/d 生活垃圾焚烧发电厂为例,单独运行时,生物质电厂发电量为34.5 MW,垃圾焚烧发电量为8.05 MW,合计42.55 MW。当采用蒸汽侧耦合时,总发电量可提升至44.16 MW。