淬火20CrMnMo 合金钢工件液氮冷装工艺研究

杨 宏 李自力 范小斌 李 申 张忠强

(①江苏大学机械工程学院,江苏 镇江 212013;②江苏省海安市申菱电器制造有限公司,江苏 南通 226600)

冷装工艺以其独到的优势在机器装配中得到越来越广泛的应用[1-3]。冷装工艺研究主要分为几个方面:材料热物性研究[4]、工件温度场研究[5]以及工件变形行为研究[6]。其中材料热物性是分析工件温度情况的重要参数,也是掌握和调控生产中材料热变形规律的基础。目前针对材料的热物性已开展了诸多研究[7],多集中在常温及高温热物性的研究,极低温情况研究较少[7-9]。在温度场研究方面,由于大多数金属材料在表征温度上均呈现各向同性,不论在进行热处理还是冷处理时,温度在工件上均匀分布[10-12]。在工件变形方面,其变形行为主要由冷介质导致,掌握温度分布规律,利用线性热膨胀系数计算公式反推对工件进行变形规律计算[13]。现阶段已经对多种合金做了研究,无论是建立本构模型[14],还是通过数值模拟都能有效合理地分析合金变形。在变形分析时,工件的温度、原始尺寸以及热膨胀系数的大小对其变形行为影响较大。20CrMnMo 钢具有较高的硬度、强度、耐磨性和抗疲劳性能等优点,多用于制造高强度和高耐磨零件,在工业领域中广泛应用。经调研,淬火后的20CrMnMo 在低温情况下的热物理性能相关基础研究较为有限,如材料工件的温度和形变的时变特征分析。此外,以该材料制作的行星轮组中的销轴工件的低温装配工艺主要依靠经验规律,缺乏理论上对工艺参数设计的指导。生产过程中,销轴工件冷装工艺流程如图1 所示,首先将工件打磨光滑后放入液氮冷缩装配箱中冷处理,规定时间后取出,并与行星轮组完成过盈装配。由于不能准确地分析和预测工件材料低温装配过程中的温度场与应力场变化,导致工件冷装工艺中的冷处理时间和常温环境下的装配时间无法精准预测,限制了冷装自动化工艺装备的设计和制造。因此,迫切需要揭示淬火后的20CrMnMo 工件材料的低温热物性以及温度载荷下形变的时变规律。

图1 工艺流程示意图

本文以淬火后的20CrMnMo 合金钢为研究对象,探究其低温热膨胀系数、低温比热容以及低温导热系数,利用热物性参数对工件进行温度分布分析。将温度结果作为温度载荷对工件进行热载荷情况下的变形分析,揭示了工件在温度载荷下变形量随时间变化的规律,实现了冷装工艺关键时间参数的理论预测。研究结果可以为工件冷装配工艺关键参数提取和冷装设备设计与制造提供理论依据。

1 20CrMnMo 低温热物理性研究

1.1 样品准备

申菱电器制造有限公司提供销轴工件同材料的工件原料,再按照实验设备需求,加工成对应的待测样品。TMA4000 热机械分析仪所需样品规格为ϕ6 mm×25 mm 的圆柱棒,DSC214 差示扫描量热仪所需样品规格为ϕ12.7 mm×5 mm 的圆片,LFA467闪射法导热仪所需样品规格为一块约100 g 的矩形块,具体如图2 所示。

图2 实验样品示意图

1.2 热膨胀系数分析

本文采用美国PerKinElmer 公司研发的TMA4000热机械分析仪来分析锰铬钼合金钢在-195~21 ℃区间的热膨胀系数(CTE)。样品被放置在一个炉子附件中,采用封闭式的循环温度控制,可以保持温度波动在零点几度以内。样品由熔凝石英平台支撑,样品的高度由一个位置传感器检测,配有一个熔凝石英探头,其重量由一个浮筒来抵消,用一个力传感器来微调。当炉子加热时,石英探头、石英平台和样品都会膨胀。探头和平台的膨胀相互抵消,所以位置传感器输出的是对样品自身膨胀的直接测试结果。本文实验为了使测量环境既能够达到测量温度需求,又能在-195 ℃时测出的数据稳定,采用先通液氮(N2),使设备内环境温度达到液氮温度,再通过加入液氦(He)的方法使温度降到-250 ℃左右,目的是使其在测量-195 ℃温度点参数时结果稳定,整体设备升温速率控制在3 ℃/min。该方法能够减少氦气(He)使用比例,节约成本。

1.3 比热容分析

本文采用德国耐驰公司的DSC214 Polyma 差示扫描量热仪来分析锰铬钼合金钢在-195~21 ℃的比热容,设备组成包括量热室、温度控制模块、带有控制和采集系统的冷却单元以及计算软件。设备内环境温度方案参考上述热机械分析仪,均采用液氮与液氦的混合气体。整体升温速率控制在10 ℃/min,机械制冷升降温全程使用(必须通气保护),应设结束等待(20 min)以消除冷惯性或稍高温停止运行。本实验的参照样品选用蓝宝石,蓝宝石因其高稳定性、高精度、适用性好以及可重复性好的优点,是差示扫描量热仪参照样品的理想材料,且蓝宝石参数均已知。

1.4 导热系数测量

本文采用德国耐驰公司的LFA467 HyperFlash闪射法导热仪来分析20CrMnMo 合金钢在-195~21 ℃的导热系数。设备数据采集速率为2 MHz。环境温度方案参考上述热机械分析仪,均采用液氮与液氦混合气体。LFA467 激光热导仪是利用激光加热和热电偶探测技术来测量材料的导热系数,将试样放入设备中通过测量加热点处的温度随时间的变化来计算材料的导热系数。热量在样品内部的传导过程为理想的由下表面至上表面的一维传热,不存在横向热流,且在样品吸收照射光能量后温度均匀上升,没有任何热损耗。

1.5 热物性结果分析

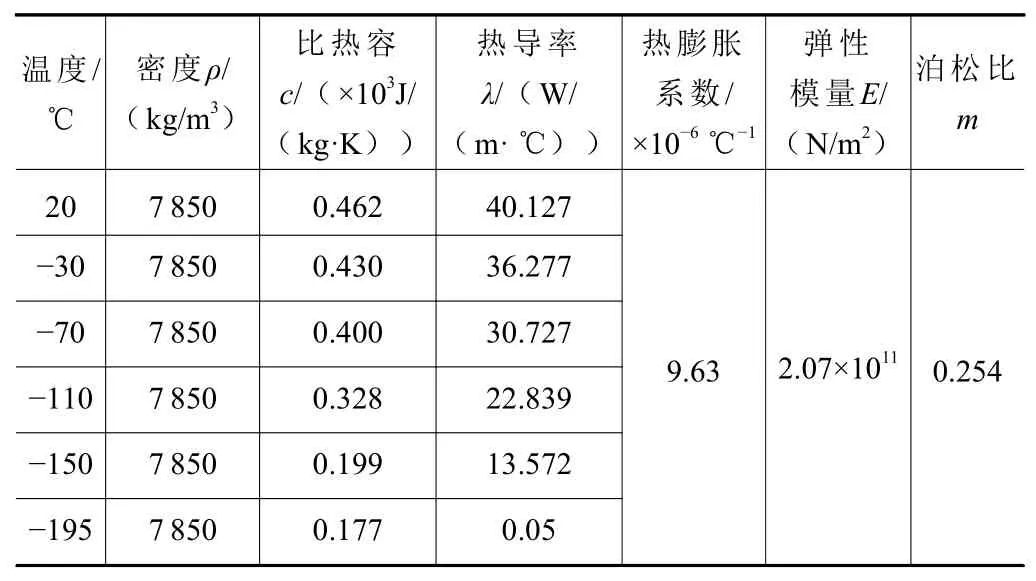

三组材料低温热物性实验数据经过整理以及计算,得出图3 所示的淬火后的20CrMnMo 合金钢21~-195 ℃的低温热膨胀系数、低温比热容以及低温导热系数随温度变化的结果。低温导热导率表示该合金材料在该温度范围内的导热性能,由图3可知20CrMnMo 合金钢的热导率随着温度逐渐均匀上升;当温度升高时,金属内部晶格振动强度增加以及电子与其他自由电子和杂质之间的碰撞增加,导致晶格热导率和电子热导率增加,使得合金材料总热导率增加。比热容则是表示物质提高温度所需热量的能力,指单位质量的物质升高(下降)单位温度所吸收(放出)的热量,上述晶格振动同样会使得比热容随温度增大,在-110~-70 ℃时,晶格剧烈振动导致比热容陡然增大。20CrMnMo 合金热膨胀的实质是金属晶体的原子之间产生非线性振动的结果。结果显示:在该温度区间瞬时,变形量随着温度上升逐渐增大。在极低温区时,材料内部结构紧凑,内部残余奥氏体转变为强度较高的马氏体,瞬时变形量较小;当温度大于-30 ℃时,合金材料的瞬时变形量越大,主要原因是随着温度的上升,原子振动的振幅越大,原子间距增加,宏观上则表现出金属的热膨胀现象,随着温度升高,线性热膨胀系数增大。

图3 20CrMnMo 热物理性曲线图

2 工件温度数学模型建立

销轴工件在液氮气体(-195 ℃)和常温环境(21 ℃)下存在热量交换的一个过程;在液氮气体环境中冷处理时,热量从工件内部向外流失;在常温环境下进行自然对流换热时,热量不断从空气中经过工件表面进入内部中心。此过程主要包括对流换热、热辐射以及热传导,其中热辐射的影响较小,可以忽略不计。温度场控制方程可以用能量守恒定律和傅里叶定律建立。

式中: ρ为材料密度;CT为材料比热,J/(kg·K);Kx、Ky、Kz为沿x、y、z方向的热传导系数,W/(m·K);Q为材料内部由相变潜热释放产生的热源强度,W/kg。

公式在使用时需规定初始和边界条件。在计算温度场T时,需要将材料初始瞬态时刻的温度分布设定为初始条件;针对边界条件的设定,主要是将工件所处环境的温度和换热情况等作为边界条件。

2.1 对流换热

流体与固体接触时,两者存在温差而进行热量交换,这种因为两者之间温差原因而发生热量交换的方式即对流换热。本文主要研究销轴工件在液氮冷处理和常温环境下自然升温时的对流换热行为,对流换热的计算方式为

式中:hc为对流换热系数,W/(m2·K);A为与流体方向垂直的固体表面积;T1为固体的表面温度,K;T2为固体周围流体的温度,K;对流换热系数hc为

式中: λ为导热系数;Nu为努塞尔数(又称层流特征系数);l为销轴侧面计算特征尺寸。

2.2 热传导

热传导是沿着固体物体进行热量传递的方式,从温度较高的部分沿着物体传递到温度较低的部分。上述工件的热传导是属于第二类边界条件的一维热传导问题,销轴上的温度均匀分布,公式为

式中:α=k/cρ;k为工件热导率;c为工件比热容;ρ为工件密度。

3 工件内部温度场研究

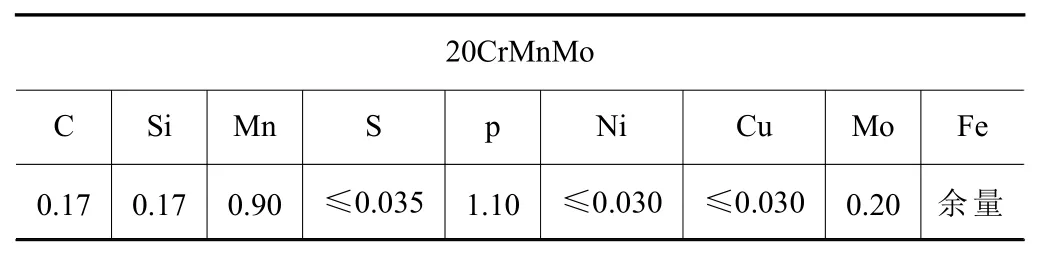

本文选用淬火后的20CrMnMo(化学成分见表1,热物理性能参数见表2)合金钢销轴作为研究对象,探究其在放入液氮冷缩装配箱以及冷缩完成后取出在常温(21 ℃)环境中自然对流换热情况下温度的时变规律。

表1 20CrMnMo 所含化学成分(%)

表2 20CrMnMo 热物理性能参数

本文采用Ansys Fluent 模块对销轴工件进行温度的时变特征分析。Ansys Fluent 是一款常用的计算流体力学(CFD)的软件,具有适用面广、高效省时以及稳定性好等优点,本文在Fluent 分析的过程中,需要完成销轴工件的降温、保温以及升温的过程,其热处理工艺如图4 所示。

图4 工件热处理工艺示意图

3.1 销轴工件内部温度有限元分析

3.1.1 销轴工件有限元模型建立

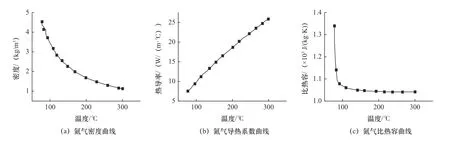

本文建模选用ϕ200×200 mm 的圆柱体腔体作为液氮冷缩装配箱进行数值模拟计算,销轴放在箱体的中心位置,材料为经过淬火处理的20CrMnMo 合金钢,分析所需参数已通过实验得到。此外冷却介质液氮的热物性参数如图5 所示。箱体也可以作为常温环境用于工件升温模拟计算。

图5 氮气热物性曲线图

3.1.2 网格划分及非相关性验证

销轴表面与气体的热传递是销轴温度变化的主要形式,为了确保计算精度,必须保证网格密度。销轴工件部分采用四面体网格,同时进行局部加密处理。对于腔体部分则是采用Fluent Meshing 模块,用蜂窝网格进行网格划分,由于该网格划分模块是Fluent 内部网格划分工具且网格处理技术强大稳定,因此更加适用于Fluent 计算,网格划分如图6 所示。

图6 网格划分

本文采用Ansys fluent 对工件内部温度进行数值模拟研究,由于网格数目会影响数值计算的效果,因此本文进行了网格非相关性验证。为获取工件内部中心温度点在冷处理过程中的温度变化与网格数量的关系,本文分析了网格数量在250 w、200 w、150 w 以及100 w 情况下的温度变化情况。结果如图7 所示,从100 w~250 w 网格数量的数值解的变化曲线来看, 随着网格数量的增加,曲线基本保持一致,相邻两数据相差均在10%以内,故认为此时的数值仿真结果已经收敛,具备网格无相关性。

图7 网格非相关性验证

3.1.3 求解计算

根据实际情况,采用Fluent 中的Couple 算法进行计算,将液氮冷处理与常温环境升温的计算时间分别设置为1 200 s 与180 s,时间步长均为10 s,总时长为1 380 s。降温模拟时,计算中箱体以及氮气初始温度设置为78.15 K,且恒温保持,销轴工件的初始温度设置为294.15 K。升温模拟时,由于当时环境温度为21 ℃,因此计算中腔体初始温度设置为294.15 K,销轴工件的初始温度设置为78.15 K。在计算降温和升温情况时的边界条件需要根据实际情况变化。

3.2 工件温度结果可行性验证分析

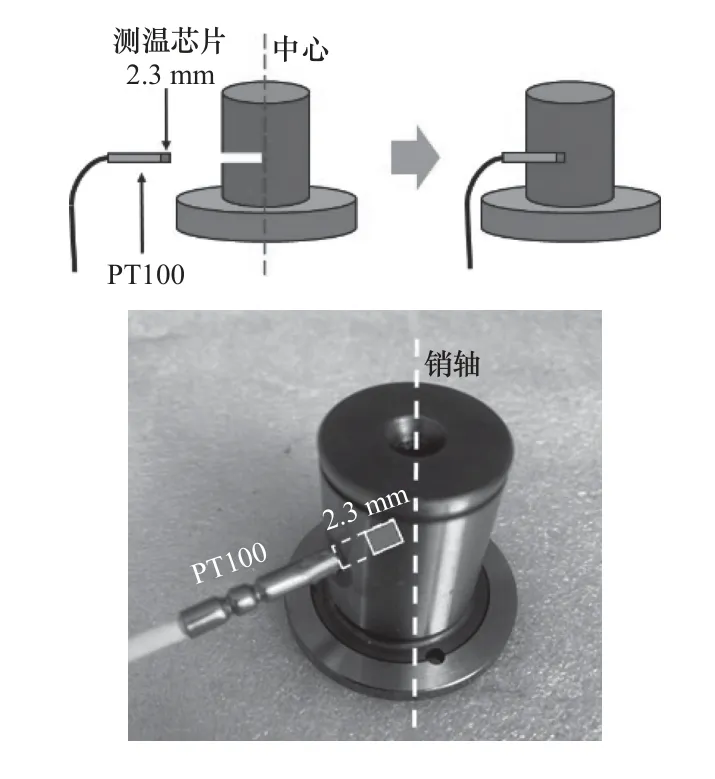

搭建一个温度测量系统对销轴工件内部温度进行测量,其主要是由信号转换模块、温度采集模块、PT100 温度传感器组成,PT100 的测温范围为-200~200 ℃,其顶端测温芯片长约2.3 mm,满足实验需求。实验在销轴柱体侧面中心位置钻ϕ4 mm、深12.5 mm 的孔,把温度传感器放置于孔洞中,用岩棉填充其缝隙,再用慢干密封胶密封,具体如图8所示。将其置于箱内中心处,温度采集模块与温度传感器置于冷缩装配箱外部。本次实验的箱内温度控制在-195 ℃,每过1 s 记录一次数据。当测量温度达到-195 ℃时,则实验结束。冷处理后将工件从冷缩装配箱中取出置于常温环境中,并记录其温度变化过程。

图8 PT100 传感器安装示意图

3.3 工件温度结果分析

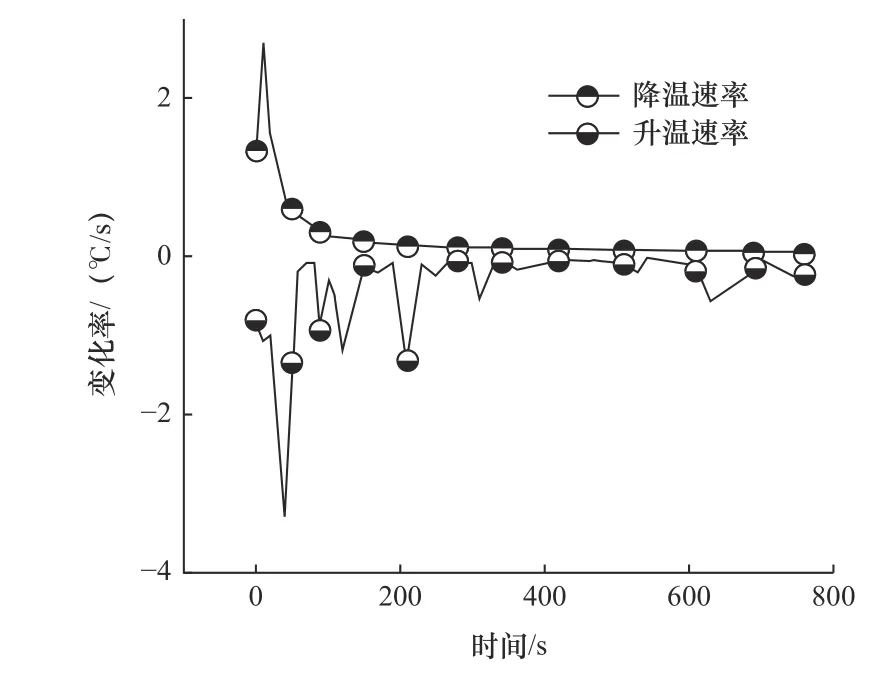

经过实验与计算,得出销轴工件内部中心点温度时变规律结果,如图9 所示,显示在760 s 左右时销轴内部中心点温度已经达到-195 ℃。当销轴工件在进行温度传递时,包括工件冷处理以及常温环境下自然对流换热过程,温度变化速率如图10所示。初始阶段销轴工件的温度变化率较大,因为此时销轴工件与环境存在较大温度差,热流不断从高温区向低温区流动。当升温达到约-90 ℃时速率下降,其原因是此时销轴工件温度较低,空气中的水蒸气在销轴表面形成液态水并迅速转化为大量冰将工件包裹,这一过程称为凝华。当销轴工件外表面覆盖一层冰霜时,整体系统的导热系数会因此减小;同时冰在蒸发或者升华的时候会带走大量热量,都会导致销轴温度变化率减小。

图9 仿真与实验温度曲线对比图

图10 销轴工件内部温度变化率

4 工件温度载荷下变形分析

4.1 材料变形数值模拟研究

式中: δ为设计要求的平均过盈量,mm; ∆为装配间隙,本文是取0.02 mm; ∆D为被包容件的收缩量,mm。

综上可以得出,能够完成冷装配的最小变形量为0.004 6 mm。

被包容件的外径的最大减少量 ∆di计算方法为

式中: α为工件材料的热膨胀系数;D为工件尺寸大小; ∆T为工件变形前后温度差。

本文采用Ansys 分析软件中的Fluent 模块搭配Static Structure 静力学分析模块分析工件在单一温度载荷情况下的变形行为,首先通过Fluent 模块计算得出工件的降温曲线温度(C)以及升温曲线温度(H)结果,如图11 所示。

图11 销轴工件的温度载荷

降温部分与升温部分衔接连续进行,再将得出温度结果以温度载荷的形式加载到Static Structure模块中。分析时,首先将腔体抑制,只分析销轴工件,用四面体网格进行网格划分,后对整体添加标准地球重力,将工件底面作为支撑,顶部施加大气压力。对系统求解,监测工件接合直径变化尺寸。

4.2 变形结果可行性验证分析

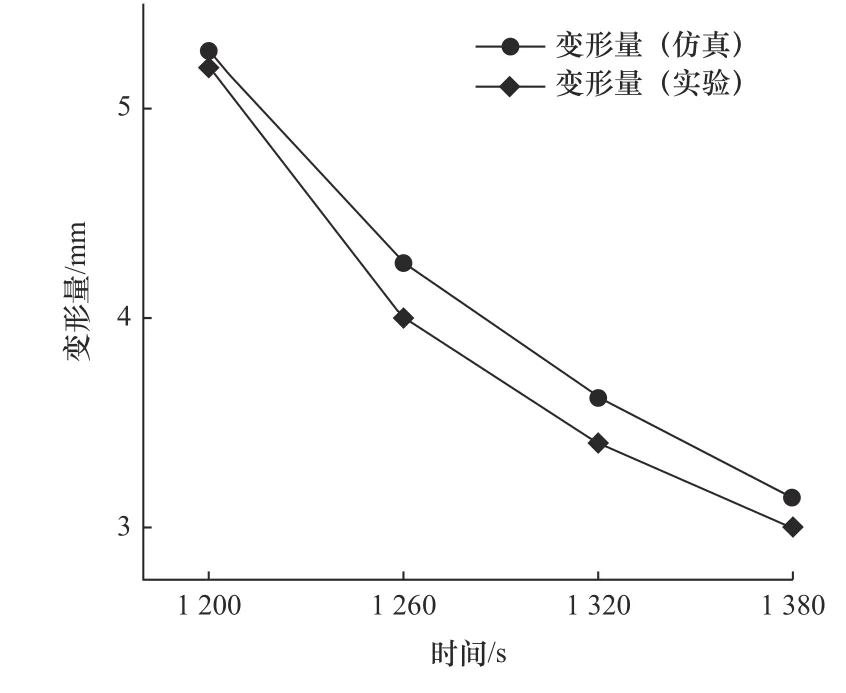

采用千分尺对工件形变量进行测量,其精度可达到0.001 mm。由于环境苛刻,降温环境温度在-195 ℃左右,常规测量设备无法测量,因此本实验只进行最终变形尺寸以及升温时销轴工件变形的测量。

4.3 变形结果分析

销轴工件在液氮冷处理时与常温环境升温两个连续阶段的变形量如图12 所示。结果表明,工件在液氮冷缩瓶中在温度降到-195 ℃后的变形量逐渐趋于平缓,达到该温度下的最大变形量,约为0.052 7 mm。同时工件在液氮低温环境中进行深冷处理时会使得工件内部结构变得紧凑,内部残余的奥氏体转变为强度较高的马氏体,导致工件形变速率减缓,整体逐渐趋于水平。销轴工件的变形量实验结果与仿真结果对比如图13 所示。实验测得销轴工件最终变形结果为0.051 mm 左右,模拟结果与实验测量结果相对误差为3.3%;常温环境升温时,误差均在控制在10% 以内;验证了模拟结果与实验结果具有较好的一致性。

图12 升温情况仿真变形与实验变形对比图

图13 销轴工件变形量随时间变化曲线图

本文分析ϕ25 mm 工件在液氮冷缩装配箱中1 200 s 后,再将其拿出在常温环境下升温180 s,最小装配间隙取0.02 mm,以此作为典型案例分析。经过模拟以及实验验证,当在液氮冷处理211 s 后,工件变形尺寸大于0.046 mm,工件升温35 s 内,工件变形尺寸大于0.046 mm,即可完成装配。

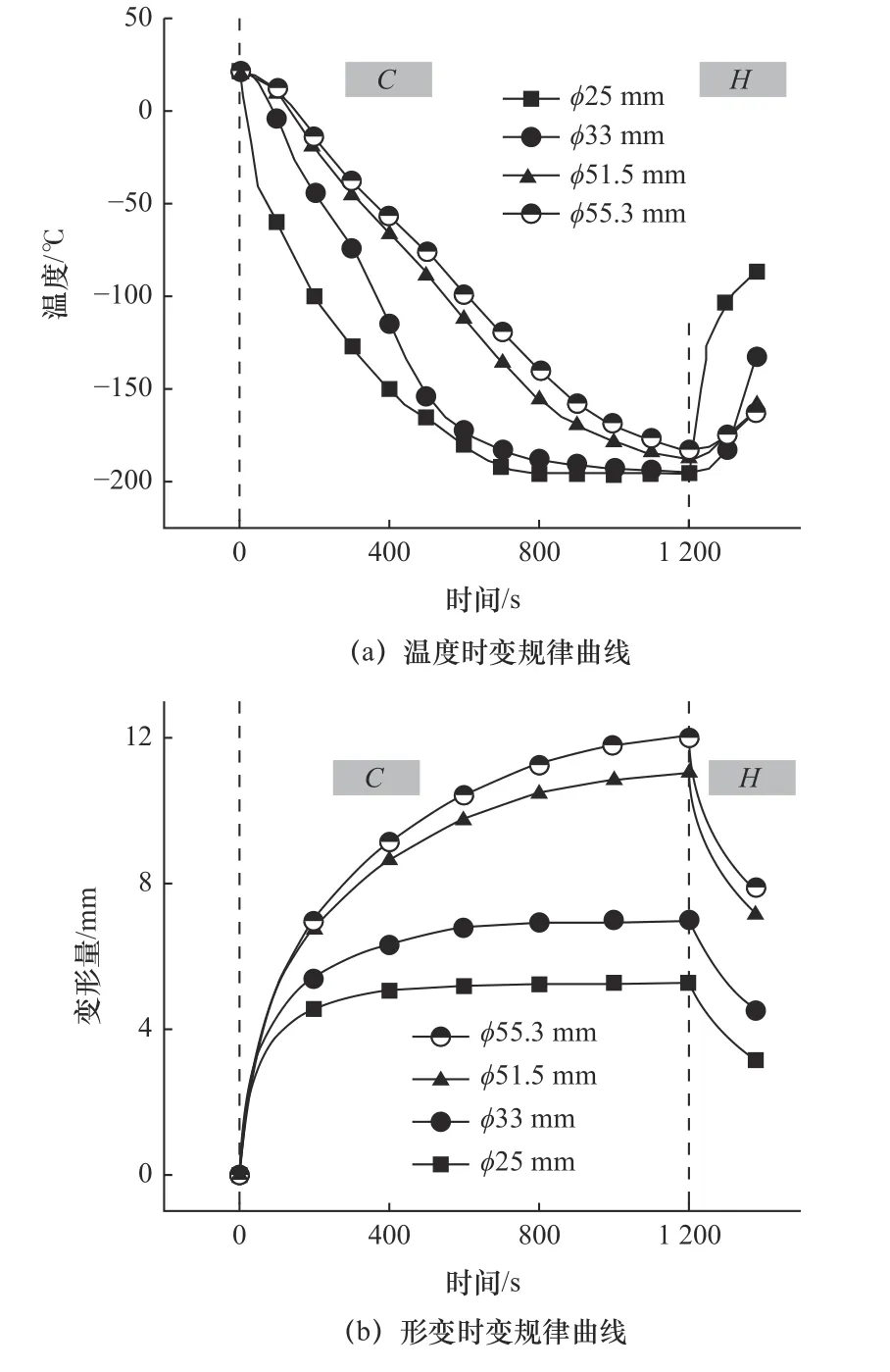

5 多尺寸销轴工件变形分析

上述实验验证了所建立模拟分析系统的可行性,可利用该系统分析多尺寸销轴工件温度及形变的时变规律,实现多尺寸工件冷装工艺装配时间的精准预测。本文利用构建的模拟分析系统分析了ϕ33 mm、ϕ51.5 mm 以及ϕ55.3 mm 为接合直径的销轴工件的温度及变形结果。设定销轴接合直径大小变化,高度不变,降温时间为1 200 s,升温时间为180 s,总时长为1 380 s,温度与形变的时变规律如图14 所示。

图14 销轴工件温度和变形时变规律曲线

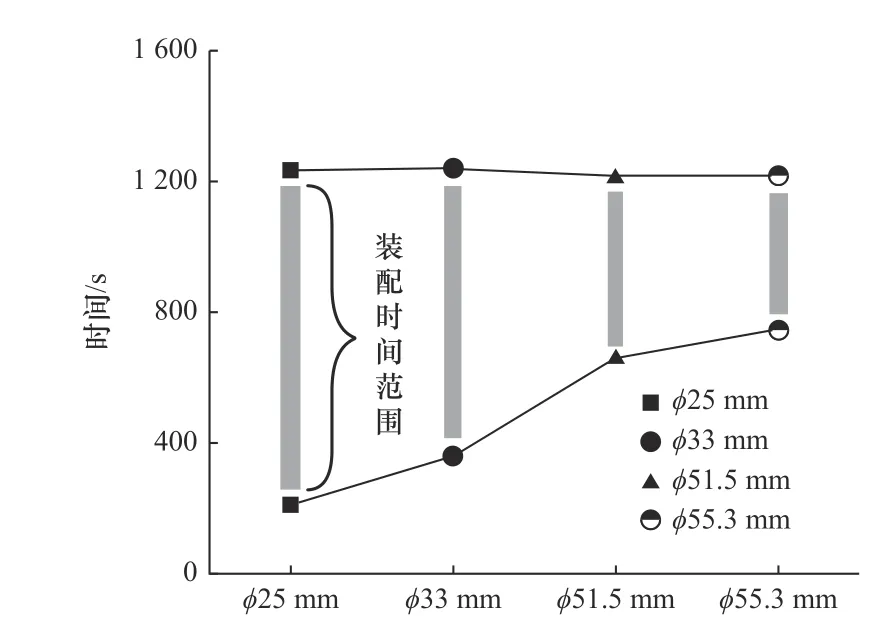

C部分为降温部分,H部分为升温部分。结果显示,在相同工况下,尺寸越大,温度变化率较小,原尺寸越大,接合直径的变形量就越大。直径为ϕ25 mm 和ϕ33 mm 的工件变形量越往后越趋于平缓是由于工件的温度在1 200 s 内已经达到了最低温度,变形量达到了最大,工件内部马氏体含量逐渐增加,结构变得更加紧凑;ϕ51.5 mm 和ϕ55.3 mm的工件变形量越来越大则是由于在1 200 s 内并没有达到最低温度,导致工件没有达到最大变形量,因此变形量呈线性上升。根据不同工件的加工误差和装配精度要求,结合工件变形结果,实现了冷装工艺装配时间的精准预测,装配时间结果如图15所示。结果显示,ϕ25 mm 的工件需要在211~1 235 s 内完成装配;ϕ33 mm 的工件需要在360~1 240 s 内完成装配;ϕ51.5 mm 的工件需要在660~1 215 s 内完成装配;ϕ55.3 mm 的工件需要在746~1 218 s 内完成装配。不难发现,工件尺寸越大,达到最小装配变形量的时间越长,但装配的时间范围就越小。发生该现象的主要原因是大尺寸工件在1 200 s 时并没有达到最大变形量,导致此时的变形量相对于整体尺寸来说较小,同时在常温环境下升温时,工件尺寸越大,其膨胀量较大,因此导致大尺寸工件装配时限范围则越短。

图15 多尺寸工件允许装配的时间范围图

6 结语

(1)搭建三组实验平台测量淬火后的20CrMnMo合金钢在-195~20 ℃的低温热膨胀系数、低温比热容以及低温导热系数,结果显示三组实验结果均与时间呈正相关。

(2)以热物性参数为基础,分析多组典型工件在冷装过程中温度及变形的时变特征规律,降温时的平均速率在0.136~0.284 ℃/s,升温时平均速率在0.117~0.604 ℃/s。实现工件在冷装工艺时对变形尺寸及温度的监督,为工艺提供参数支持。

(3)根据不同工件的加工误差和装配精度要求,实现冷装工艺装配时间的精准预测。ϕ25 mm的工件需要在211~1 235 s 内完成装配;ϕ33 mm 的工件需要在360 s~1 240 s 内完成装配;ϕ51.5 mm的工件需要在660~1 215 s 内完成装配;ϕ55.3 mm的工件需要在746~1 218 s 内完成装配,工艺标准见表3。降温平均变形速率在4.39×10-5~10.02×10-5mm/s;升温平均变形速率在1.19×10-4~2.33×10-4mm/s。

表3 多尺寸冷装配工艺标准