装配式建筑结构中的叠合板防裂缝技术研究*

王 皓 陈妍儒 王海超 丁重烨 刘浩宇 陈丽丽

(1.南通理工学院土木工程学院,江苏 南通 226001;2.南通科达建材股份有限公司,江苏 南通 226602)

装配式建筑是由装配式构件厂生产的预制混凝土构件运输到现场进行吊装拼接而成的,装配式建筑不仅促进建筑业产业化水平提高,还促进第二次现代建筑革命。与传统建筑施工模式不同的是,装配式建筑在建筑全生命周期中体现了“碳中和、碳达峰”的发展理念,利用新的技术手段、循环利用的模板,将传统建筑物的生产工艺进行改良,全面落实了有关低碳环保政策的具体做法,满足了当前国家对建筑和城市双碳目标的要求。在20 世纪90年代国家政策的推动和引导下,我国建筑工业化进入高速化发展时期,其间,国家明确了推广装配式建筑的目标、任务和保障措施。从2010年开始,装配式建筑迅猛发展,2010年至2016年,中央政府推出了一系列有力的政策,旨在未来10年内,将装配式建筑的比重提高到30%以上[1],以推动经济社会可持续发展。

2022年2月2日,住房和城乡建设部发布的《“十四五”建筑业发展规划》明确提出[2],“十四五”时期,我国要初步形成建筑业高质量发展体系框架,建筑市场运行机制更加完善,工程质量安全保障体系基本健全,建筑工业化、数字化、智能化水平大幅提升,建造方式绿色转型成效显著,加速建筑业由大向强转变。

1 装配式建筑的发展

从17世纪开始,人们就开始使用木构架拼装房屋,20 世纪以来,工业化的发展促使建造住房的速度得到了极大提升,从而极大地提高了生产效率。这种工业化的发展,也正是预制装配式建筑的发展。在装配式发展的过程中,鉴于各个国家的经济政策、发展目标以及建造技术水平的不同,各国在装配式建筑方面发展的侧重点和取得的成果也各有特点。随着20 世纪70年代美国能源危机的爆发,美国城市发展部推出了一系列行业标准和规范,这些标准和规范在美国建筑体系中得到了广泛应用,使得构配件的标准化和通用性得到了极大提升,从而使得装配式建筑体系在节约能源、降低成本以及实现工业化生产方面得到了有效实施,实现了美国的工业化建设目标[3]。日本将标准化设计与施工理念运用于装配式建筑当中。德国将零能耗被动式建筑的概念提出并探索应用于装配式模块化建筑体系中,提高居民的生活品质,并将其应用于可持续发展的战略当中。

我国建筑行业如何在工业化进程中进行变革与创新,首先就要推进装配式建筑,钢筋混凝土结构构件非常有利于机械化施工和预制化生产。装配式混凝土结构可以将大量作业施工转移到工厂内生产,原材料和施工水电消耗大幅下降,可以有效提高工程施工质量、缩短工期、节约成本、降低污染。在新中国成立初期发展最为成热的装配式建筑体系就是预制混凝土大板住宅,在工厂预制好内外墙板、楼板、屋面板以及楼梯等构件,运到施工现场进行装配和连接。目前,我国装配式建筑仍处在起步阶段,其工艺水平和规模还不够完善,导致在生产、运输、吊装过程中叠合板的裂缝问题频频发生,从而增加后期在现场的修补工作量,同时激化各专业之间的矛盾。

2 桁架钢筋构造要点

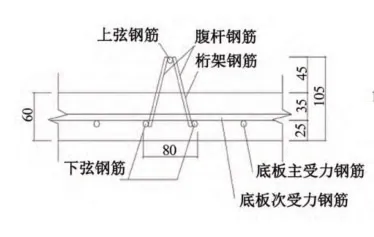

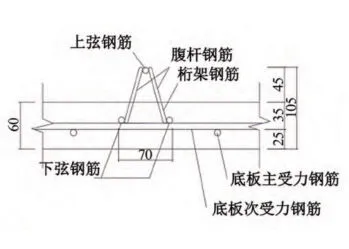

桁架钢筋叠合板的受力分为两个阶段,施工时由预制底板承受板的自重、施工荷载及后浇层的重量,使用时后浇层硬化后与预制底板结合一个受力整体。由于预制底板充当现浇混凝土的模板,其构造薄而平,整体刚度较小,易在施工阶段受到外力破坏,不满足规范要求,严重影响了叠合板的正常使用。而桁架钢筋叠合板就是通过布置桁架钢筋提高板的短期刚度[4]。因此,如何设置桁架钢筋充分发挥其刚度作用至关重要。目前,预制底板中桁架钢筋设置方式有三种[5],按照受力钢筋的设置顺序可分为两大类,一类为受力筋布置在分布筋下方,如图1 和图2 所示,该种方法符合受弯构件的钢筋设置要求。图1 的桁架下弦钢筋在分布筋下方,替代了部分受力钢筋,预制底板钢筋为2层,具有减小叠合板配筋量的优点,但是由于桁架钢筋在工厂是预制品,在施工时,该方式需要分布筋横穿桁架钢筋,造成施工不便;而图2 的桁架下弦钢筋在分布筋上方,底板有3层钢筋,易施工,结构满足受弯构件的受力要求,但此方式桁架钢筋与混凝土的结合深度变浅,削弱了预制底板的短期刚度,同时该方式钢筋高度加保护层厚度需要严格控制,对现场施工操作要求非常高,实际很难实施,所以适用于板厚较大的叠合板。另一类为分布筋布置在受力筋下方,如图3 所示,是国家建筑标准设计图集15G366-1《桁架钢筋混凝土叠合板(60mm 厚底板)》[6]中采用的方法,预制底板钢筋为2层,受力筋依然承受主要荷载,故在对叠合板设计时需要调整受力钢筋的保护层厚度,同时在对大尺寸叠合板设计时,还要考虑下钢筋保护层厚度增加对板的受力性能影响。这三种桁架钢筋构造在实际项目中均有可能使用,需要结合实际需求去应用,图3 的方式是国标图集推荐应用最多的,下面将对图3方式的叠合板进行抗弯承载性能分析。

图1 下弦钢筋布置在分布筋下方

图2 下弦钢筋布置在分布筋上方

图3 受力钢筋布置在分布筋上方

3 叠合板的挠度问题

板的挠度受短期刚度影响较大,预制底板满足施工阶段要求后,叠合板使用阶段有很高的安全储备。李杰等[7]研究桁架钢筋混凝土叠合板各阶段的抗弯性能时,发现挠度才是板在施工阶段能否满足规范要求的控制要素,由GB/T 50152-2012《混凝土结构试验方法标准》[8]可知,叠合板的破坏有两条判断标准,达到以下其中一条即可判定试件达到正常使用极限状态:①预制底板跨中挠度达到L/200,L为预制底板的计算跨度;②最大裂缝宽度达到0.2mm。因此,只需要满足施工阶段挠度要求即可。桁架钢筋高度、上弦筋直径、底板厚度、混凝土强度是影响预制底板短期刚度和挠度的重要因素,通过高底板厚度和混凝土强度的方式,后期施工麻烦,经济性不太明显,故优化桁架高度和上弦筋直径为最佳方式。

4 叠合板设计方案

因实际项目往往受到预制底板生产、运输最大允许尺寸的限制,大开间、长进深房间的叠合板需要进行拆分设计,在预制底板与底板之间通过拼缝进行连接。但实际操作中还存在着生产、安装等技术复杂,施工难度大;关键技术创新和应用不足;装配式建筑技术研究不足;配套设备和工艺不足;BIM 与物联网等信息化技术应用不足等问题。

装配式结构楼盖虽然采用装配整体式构造,但是其挠度计算系数仍然大于固定端的情况,加上目前建筑材料的品质普遍存在一定的问题,因此楼盖板的裂缝时有发生,导致结构使用性能降低,时有发生业主与开发商的民事纠纷等。而国内外市场上的防裂缝技术大多是出现裂缝之后再修补。例如:叠合板与其他构件接缝,叠合板相互之间接缝—“滤堵结合法”[9]。

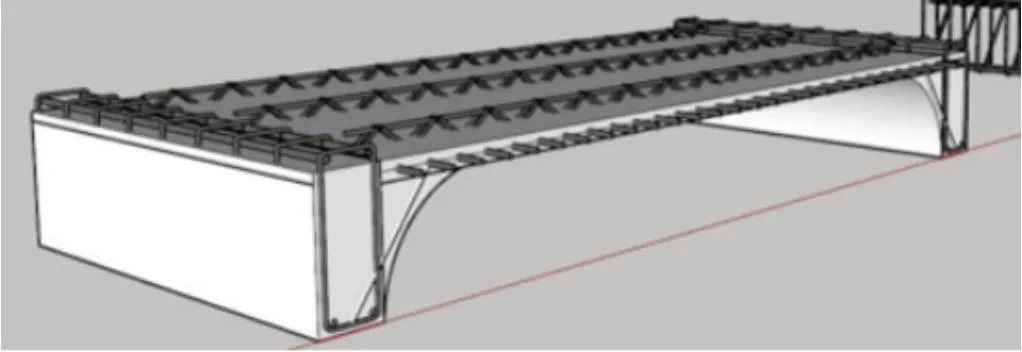

本文旨在从根本上解决叠合楼板的开裂问题,如图4~图6所示,以确保在制造过程中保护层垫块的正确安装,避免因漏垫或少垫而导致开裂;增强压薄膜效应装配式楼板的原理是利用了薄膜材料在混凝土浇筑中的一些特性,如薄膜材料具有较好地防止水泥浆流失、防止气泡产生和减少膨胀裂缝等特点。在浇筑顶层混凝土时,顶层混凝土与特种薄膜材料之间形成一层薄膜,这层薄膜会阻止水泥浆流失和气泡产生,使混凝土在浇筑后形成一个整体,从而增强了混凝土的力学性能和耐久性。此外,由于混凝土在浇筑时处于压缩状态,使其内部产生的应力得到释放,从而减少了膨胀裂缝的发生。最终,通过倒置构件的方式,让底层板作为上层,从而使整个楼板具有更好的承载能力和抗震性能。

图4 三维模型钢筋结构图

图5 端支撑梁的加腋钢筋笼

图6 浇筑混凝土后的加腋叠合板构件

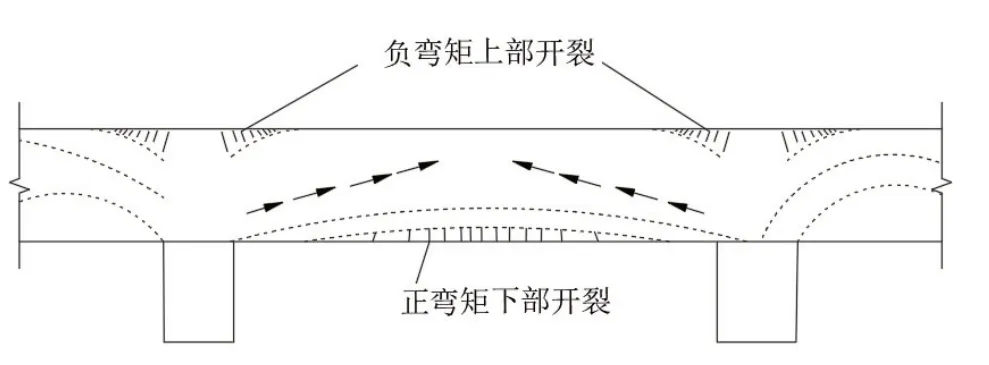

如图7 所示,通过“薄膜效应”的原理发现,当受到荷载作用时,与梁整体相连的板会出现拱形的裂缝,这与市面上已有的断裂后裂缝修补技术有很大的不同。

图7 荷载作用下板实际轴线分布图

5 结语

本文通过对原有叠合板进行支座处加腋处理,通过增强拱效应进一步抵抗弯曲拉应力,并提高拱的弧度,增大截面上的压应力,抵消弯曲拉应力,提高承载力。加腋和拱弧度的提升操作通过工厂统一制作,模板化处理可以达成。在原有叠合板的设计上进行的处理改变为运输吊装工作带来了便捷化,通过技术交底,使工人能快速了解新型叠合板,并提高了国内防裂缝技术。