绿色铸造背景下零件无模化铸造数控加工技术研究

秦艳平

(广东金志利科技股份有限公司,广东 韶关)

降低零件铸造加工能耗是绿色铸造背景下的必然选择[1]。数控加工指的是利用数字信息规划零件与刀具的位移[2],实现自动化批量加工,在保证精细化加工的基础上提高加工效率。在数控加工的过程中,需要使用专门的数控系统发布相关的加工指令,再根据工件加工的要求编制加工指令格式,处理数控语言信号[3]。数控系统在加工过程中可以不断控制伺服装置的运行与中断,调整机床的转速与加工方向,补偿存在的加工偏差。

相关研究人员针对铸造数控加工的特点设计了几种常规的数控加工技术,第一种是基于UG 和VERICUT 软件的无模化铸造数控加工技术[4],第二种是基于手摇式吸气机的无模化铸造数控加工技术[5]。但大多数零件无模化数控加工技术主要使用VERICUT 软件生成零件铸造数控虚拟加工模型,易受实际加工干涉作用及刀轨偏移等问题的影响[6],导致数控加工能耗过高,不满足零件加工的绿色可持续化需求。为解决以上问题,本文在绿色铸造背景下,设计了一种全新的零件无模化铸造数控加工技术。

1 考虑绿色铸造的零件无模化铸造数控加工技术设计

1.1 绿色铸造背景下规划零件无模化铸造数控加工轨迹

在绿色铸造背景下,零件无模化铸造数控加工可以看成能量的传递与转换过程,因此,可以划定能边界,有效地规划零件铸造数控加工轨迹。在数控加工过程中涉及毛坯件、切削液等[7],能量变化差异较大,

基于此可以计算铣削热耗散能耗 EX,如式(1)所示:

式中,P 代表切削热产生功率,tct代表切削加工时间[8],结合上述计算的铣削热耗散能耗可以确定影响铸造数控加工路径的关键参数。

第一是刀触点与刀位点,不同的刀具的刀触点和刀位点不同,受力关系也不同[9],因此在复杂零件的数控加工过程中,可以使用直刃刀预先进行粗加工,在使用CAM 软件简化加工轨迹,此时的加工轨迹向视图见图1。

由图1 可知,基于上述加工轨迹向视图可以调整刀触点与刀位点关系,生成局部坐标系[10],调整单位刀轴矢量,此时的最优加工轨迹刀位点的计算方法如式(2)所示:

第二是切削行距,本文设计的铸造数控加工技术主要利用连续相邻刀路选择切削行距,根据刀具的保持参数进行反向切削,此时的切削行距计算式f 如式(3)所示:

式中,β 代表刀刃侧倾角,e 代表刀具轴向深度,根据切削行距与刀触点、刀位点关系,本文规划的零件无模化铸造最优加工路径R 如式(4)所示:

式中,R 代表切削差值,Rt代表刀尖半径,af代表进给量,n 代表主轴转速,在上述路径下进行加工可以始终保证加工损耗最低,使其与加工节能要求相适配。

1.2 多目标优化零件无模化数控加工参数

待零件最优加工轨迹确定后,首先需要进一步优化数控加工参数。其次需要优化加工变量,包括加工质量、铣削能耗温度等。本文针对铣削过程中的能耗变化关系设计了零件加工参数与能耗关系式Em,如式(5)所示:

式中,∂ 代表功率系数,SEC 代表加工数控比能,MRR代表材料去除率,Tm代表加工时间。此时根据零件加工材料去除率可以生成MRR 函数,如式(6)所示:

式中,C0、C1代表互为最优系数相关值。结合上述的MMR 函数可以判断零件的最优加工状态,确定零件的最优铣削温度,构建加工参数多目标优化模型。

优化的变量取值与数控加工机床设备状态有一定的关系,因此,可以根据进给量、主轴转速等关系,获取基础的数控加工约束条件 PCUT,如式(7)所示:

式中,CF代表铣削系数,AE代表径向切深,FZ代表铣削力,AP代表轴向切深,pmax代表机床额定功率。

2 仿真实验

为了验证设计的考虑绿色铸造背景的零件无模化铸造数控加工技术的加工效果,本文选取了可靠的数控加工中心,将其与文献[4]的基于UG 和VERICUT的零件无模化铸造数控加工技术、文献[5]的基于手摇式吸气机的无模化铸造数控加工技术两种常规的零件无模化铸造数控加工技术对比,进行仿真实验。

2.1 仿真实验准备

根据零件无模化铸造数控加工仿真实验要求,本文选取DMU50 五轴数控加工中心作为仿真实验平台,利用UTE9800 测试加工机床功率,DL 红外测温仪获取铣削仿真实验温度,为了贴近实际零件加工状态,本文选取45 号钢作为实验样本,切削毛坯型号为100 mm×100 mm×60 mm,此时调整的主轴转速为2 300 rmin,进给速度为0.202 mm ,径向切深为3.95 mm,轴向切深为0.2 mm,此时创建的实验工具及刀轨设计示意图见图2。

图2 实验工具及刀轨设计示意图

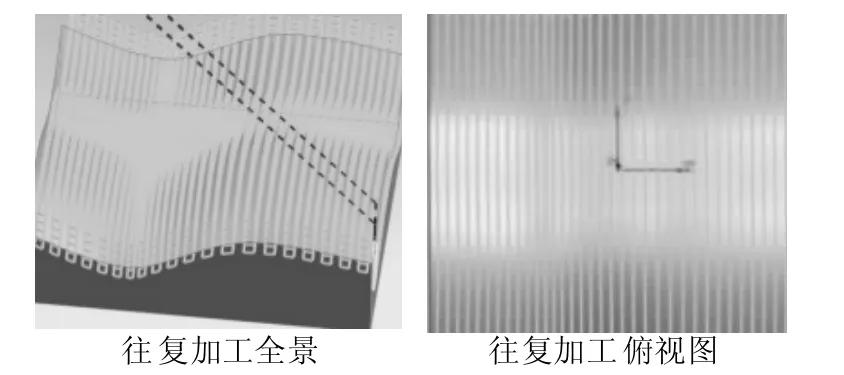

由图2 可知,本文规划的加工刀具主要有三种,第一种是往复刀具加工路径,该路径在创建过程中选择的是固定轮廓铣加工模块,路径驱动设置为曲面往复,调整转速,该加工路径见图3。

图3 往复刀具加工路径

由图3 可知,往复加工路径的进给率和转速与常规的加工模式存在较大区别,具有明显的数控加工特征。

第二种是斜45°刀具路径,即对自由曲面进行倾斜45°加工,选择UG 加工模块,创建固定轮廓铣加工方式,此时生成的加工路径见图4。

图4 斜45°刀具路径

由图4 可知,上述加工路径主要选择区域铣削加工方法,夹角为45°。

第三种为等间距环形刀具路径,其主要使用UG软件的加工模块创建等间距加工工序,设置均匀驱动曲面,调整跟随部件,此时的刀具路径见图5。

图5 等间距环形刀具路径

由图5 可知,上述刀具路径的切削参数与前两种存在较大差距,具有等间距调差特征。三种仿真实验路径规划完毕后,可以利用UG10.0 软件进行代码转换,生成NC 仿真实验程序。在仿真实验开始前,还需要使用VERICUT软件对数控加工参数进行调整,输入调整后的全新仿真实验路径,获取对应的控制指令,输出后续的零件数控加工仿真实验结果。

2.2 仿真实验结果与讨论

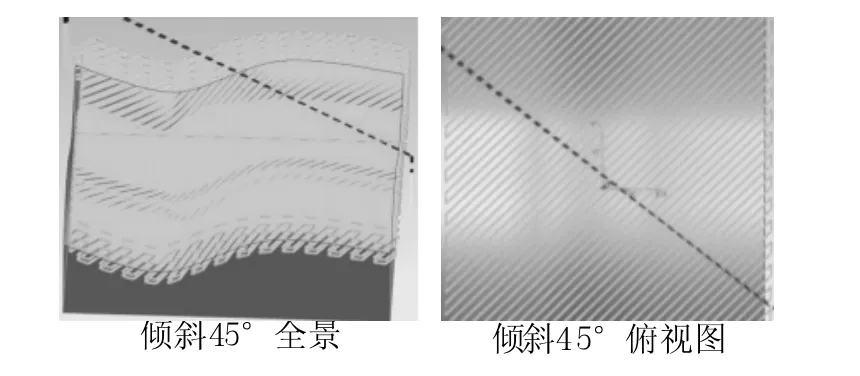

本实验将不同路径产生的不同类型的加工能耗作为实验指标,进行了仿真实验。其中,Exolss代表铣削热耗散能耗值、Efluid 代表切削液消耗耗散能耗值、Estandy 代表机床待机耗散能耗值、Etool 代表刀具切削磨损耗散能耗值、Egas 代表压缩空气耗散耗散能耗值,Eloss 代表加工过程中耗散能耗值。分别使用本文设计技术,文献[4]技术以及文献[5]技术进行加工,得出的仿真实验结果见表1。

表1 仿真实验结果

由表1 可知,在预设的仿真实验环境下,本文设计技术在不同加工能耗类型与加工路径下的能耗均较低,文献[4]技术,以及文献[5]技术在不同加工能耗类型与加工路径下的能耗相对较高。上述实验结果证明,本文设计的考虑绿色铸造背景的零件无模化铸造数控加工技术的加工效果较好,具有节能性,符合绿色铸造背景下的加工要求,有一定的应用价值。

结束语

零件制造与加工过程中会消耗大量不可再生资源,也会产生大量的温室气体,影响生态环境。因此,需要考虑绿色铸造加工。本文设计了一种全新的零件无模化铸造数控加工技术。进行仿真实验,结果表明设计的零件无模化铸造数控加工技术的加工能耗较低,加工效果较好,具有节能性,有一定的应用价值,为推动绿色加工发展作出了一定的贡献。